基于RFID技术的热交换器生产线的设计

王燕椿

(约克广州空调冷冻设备有限公司, 广东 清远 511685)

引言

在传统制造企业中,作为生产基础单元,管理主要集中在生产计划管理、工艺质量管理、人员考勤及权限管理等。通常这些数据和信息是通过人工输入数据,并且大多数使用纸和笔来记录,有些企业则是通过一些信息系统记录使得作业无纸化。这些方式使得制造企业需要面对大量的数据错误、冗余、滞后,造成生产力降低和决策混乱。企业早已意识到这些问题的存在,并一直通过各种方法尝试解决。在国内,一部分生产企业采用条形码识别方式解决人工录入数据,但从实践来看,还存在一些问题需要解决。智能化的生产线需要应用到相应的自动识别技术释放出作业人员作业时间,能对工件进行定义和识别,能与每个设备进行相互通讯和控制,实现在虚拟世界中映射现实的物理世界,以达到更好的生产管理,提高生产力,推动企业向智能化、数字化转型。

1 RFID技术优势

智能化生产线对于远距离无线接触、自动识别、实时数据传递等要求越来越高。RFID技术与条形码技术相比,在快速反应、重复利用、穿透性读取、抗污染、体积、存储容量、安全性、远距离读取等方面有明显优势[1]。因此,RFID技术在智能化、数字化生产线应用前景更具有优势。

2 商用空调热交换器生产线总体设计方案

热交换器制造是制冷行业中重要和特殊的制造过程,其质量直接影响到空调整机的能效性和可靠性。热交换器一般是由冲压、穿管、胀管、烘干、装配小弯头、装配头管、焊接、贴标签、检漏、下线码垛等工序组成。

2.1 生产线的功能需求

通过采用RFID技术,实现系统自动采集生产过程数据和设备状态数据,结合各工序的工艺、质量等特性,实施在线监测和分析。同时将此类信息与产品的系列号进行关联绑定,实现产品的可追溯性。

2.1.1 订单生产进度管理

根据排产计划,在上生产线时,将订单信息根据规则转换为产品系列号写入RFID芯片内。每道工序通过读写器读写产品系列号与MES系统通讯,获取相应的制造工艺信息,并显示当前产品生产的流程至哪道工序,实现生产过程透明化。

2.1.2 各工序平衡率计算

实时获取产品在每道工序开始时间和完成时间数据,用于计算各工序平衡率,为生产线的优化提供基础数据。

2.1.3 设备管理

实时记录设备的利用率;根据产品系列号调取、写入设备的参数,通过参数控制设备的机构动作,以满足生产当前产品的需求。

2.1.4 作业人员管理

作业人员佩带RFID工卡。系统通过工卡可以知道作业人员的岗位信息、作业技能、设备作业权限等。如不符合作业权限要求,系统将拒绝并报警和记录。

2.1.5 作业指导书在线展示

在人工作业岗位,传统作业岗位悬挂的是纸质作业指导书,很难及时随生产的产品型号切换而更新,而且字体小、页数多、内容单调、缺少动态三维装配演示。通过RFID技术与MES系统,可以及时在显示屏上展示相应产品的电子作业指导书。

2.1.6 工艺参数、图纸和质量数据管理

装配时,需要查看装配图和设备设置参数。通过RFID技术实现设备工艺参数的设置,以及过程数据和质量数据的采集分析,计算一次通过合格率。

2.1.7 物料调度管理

根据生产计划和生产线的进度数据,仓库的智能物料配送系统可以合理调度AGV配送生产线上所需要的物料。

2.2 生产线的设备组成

商用空调热交换器生产线由冲压设备、穿管作业台、立式胀管机、红外烘干机、自动插小弯头设备、自动焊接机、自动贴标签设备、氦质谱检漏设备、自动下线码垛设备等组成。

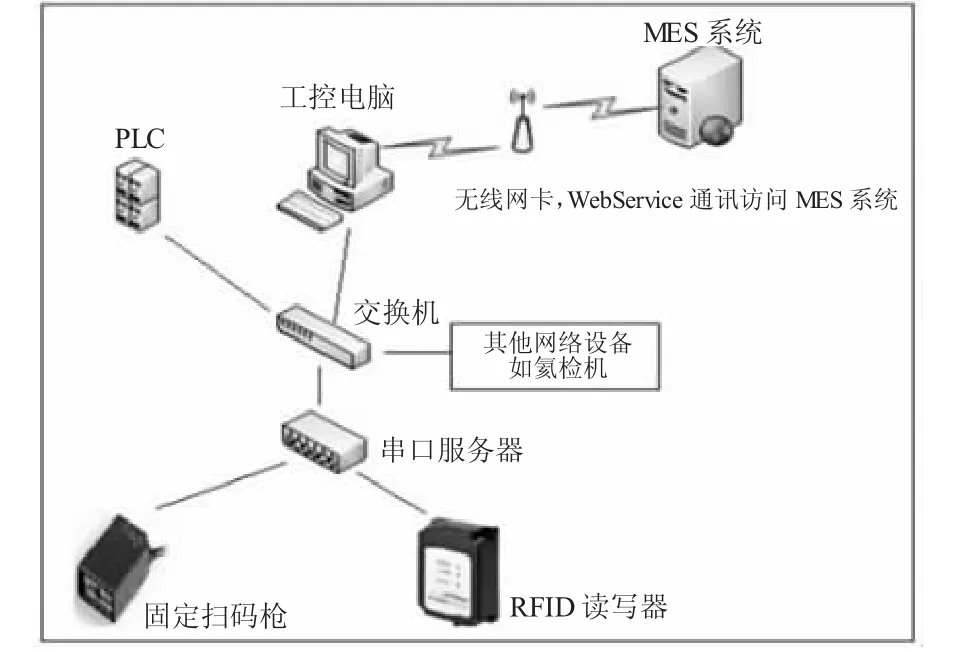

2.3 生产线网络结构

系统由工控电脑作为生产线的上位机,通过总线方式进行设备之间的通讯。生产线的上位机通过工业无线AP,采用Web Service协议通讯访问MES系统[2],如图1所示。

图1 生产线网络结构示意图

2.4 RFID系统选型要求

在生产线上每台设备入口处配置RFID读写器,在工装板上安装电子标签。要求RFID读写器和电子标签选型能满足特殊工序温度超过100℃的要求及真空环境下的使用需求。

2.5 电子标签内基础数据

生产线各设备所需要的制造工艺信息主要包括了机型、配管图、工件高度、工件排、以及流水线的运行速度。RFID电子标签内的基础数据应包含有产品机型和系列号[3]。通过电子标签内数据索引相应的制造工艺信息。

2.6 流水线上各工序设备逻辑关系

1)冲压设备、穿管作业台、立式胀管机没有与其他设备成线连接,可以通过系统直接采集设备作业数据,计算出单台设备利用率。同时在作业区域附近安装显示器用于作业指导书展示。

2)考虑到生产线的设备数量和数据量较多,如果每台设备都直接与MES系统通信将会导致网络带宽不够及数据错误。因此采用了两种方法减轻服务器通讯负荷,一种是MES系统根据生产计划提前将相应的制造工艺信息发放至生产线的工控电脑,在生产时,直接从工控电脑调取制造工艺信息,如果工控电脑没有,再向MES系统请求发放。另外一种是设备运行后产生的过程数据和质量数据直接存储到工控电脑,工控电脑在后台根据网络情况再上传至MES服务器。

3)热交换器上线后,MES系统把工件的系列号、型号等写入其RFID电子标签内,并校验数据包是否完整无错。如果数据异常,系统报警,同时生产线的阻挡器将停止放行。

4)为了避免生产线工控电脑中的制造工艺信息没有及时更新造成生产异常的情况,要求工控电脑中的数据只作为当班生产使用。在系统开机初始化或关机时自动清除该临时制造工艺信息,从而确保与MES系统的制造工艺信息一致。

5)各设备在接收制造工艺信息后,自动设置设备的参数,并控制机构调整;调整到位后,给出反馈信号以便于工控电脑控制生产线上相应的阻挡器放行。

2.7 工装板

工装板结构由底板、两组导向轮、弹簧和夹块等组成[4]。工装板在流水线上流动时最易出现因摩擦力大卡住,因此在底板两侧的相对边缘处分别安装一组导向轮。每个导向轮的外轮廓有一部分能够向外伸出,以超出底板相应的一个边缘,直接与流水线的侧面接触产生相对滚动运行。在流水线的上线处和下线处分别安装一套由气缸驱动的打开装置,用于拉开工装板上的两侧夹块,使热交换器可以放进和取出。松开时,夹块在弹簧力作用下夹紧产品,确保热交换器在流水线上平稳流动。工装板的底板根据热交换器的底端板结构设计加工,使得夹块即使在被拉开的情况下,热交换器依旧可以保持立着的姿态。

2.8 自动下线码垛设备的特珠情况处理方式

1)在下线处,RFID读取当前的电子标签内的数据,判断当前的机型是否合格。如果不合格,码垛工位的机器人将该热交换器工件夹取放置到不合格区域,等待质检人员进一步的检查。

2)在下线处,RFID读取当前电子标签内的数据,判断当前工件的机型与否与上一个工件的机型一样。如果机型不一样,表示热交换器型号已开始切换,因工件大小不一和码垛工艺要求,需要更换一块空的托盘用于码垛下一个型号的工件。当前码垛工位的托盘在链条输送线移动至AGV接驳处,AGV将此托盘转运至总装线或库位;同时托盘存储工位自动放置一块空的托盘至码垛工位。

3)红外烘干机、自动插小弯头设备、自动焊接机、自动贴标签设备、氦质谱检漏设备、自动下线码垛设备等运行参数实时监控、收集。同时将生产线上各种设备的过程数据和质量数据进行汇总运算,在工控电脑上显示和存储,并能通过网络访问所显示的页面。

3 结语

通过商用空调热交换器生产线设计和应用,通过RFID电子标签集成了设备之间的通讯和控制,及与MES系统互联,实现了对制造工艺信息的及时分发和产品质量控制过程数据的实时收集分析。