基于现场问题的起重机平衡架支撑结构分析与改进

王照锋

(太原重工技术中心起重所, 山西 太原 030024)

引言

起重机平衡架支撑是连接起重机运行车轮和起重机主梁的重要结构,平衡架支撑及主梁头部结构的合理性对板材的受力有很大的影响,现结合现场案例对主梁头部和平衡架支撑进行有限元分析,并提出改进方案。

1 现场反馈

2018年6月某钢厂用户反馈,太原重工技术中心起重所为其生产制造的200/50t-25m铸造起重机主梁头部平衡架支承处的盖板出现裂纹,见图1、图2。

图1 出现裂纹处主梁头部现场照片

图2 出现裂纹处主梁头部近距离照片

2 起重机结构

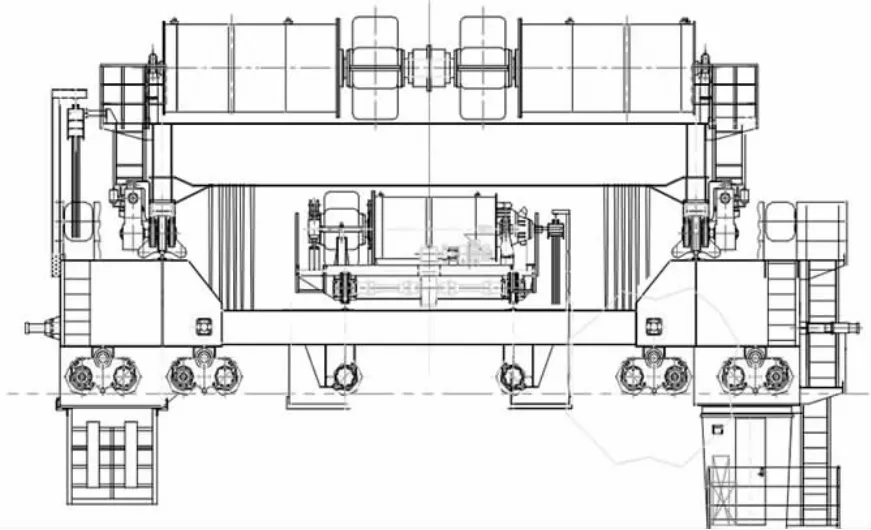

接到用户反馈后,经查图纸,该起重机采用的是四梁四轨铰接端梁结构,单侧车轮数量为10个。图3为起重机左视图,其中云线圈住的部位为出现裂纹处。

3 分析过程

因为此处受力情况复杂,无法采用手工计算的方式,因此采用有限元进行受力分析。本案例采用Solidworks进行三维建模,然后用Ansys Workbench进行有限元分析。

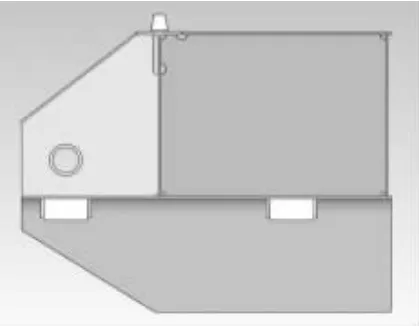

1)利用Solidworks建立初始模型,见图4—图5。

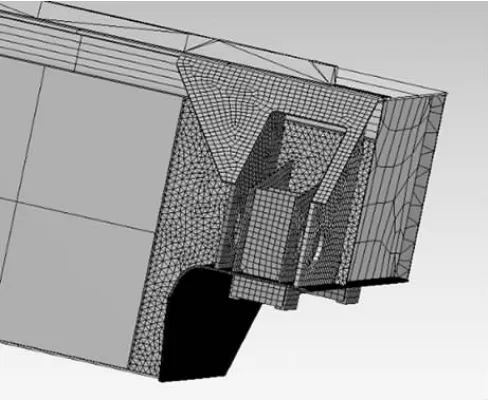

2)将模型导入Ansys Workbench中并划分网格,见图6。

图3 起重机图纸-左视图

图4 主梁三维模型等轴侧视图

图5 主梁三维模型左视图

图6 主梁头部有限元划分网格

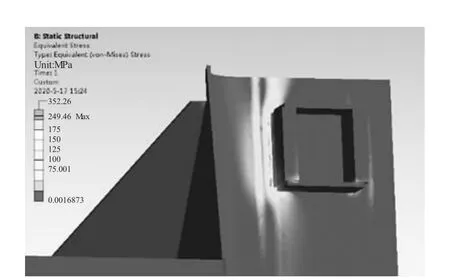

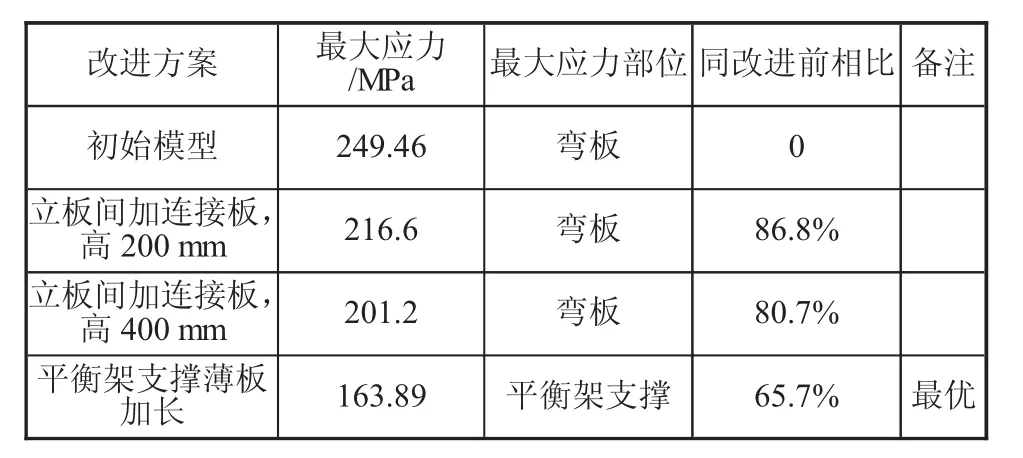

3)设置加载条件。按简支梁一段固定、另一端滑动施加约束;按小车满载并处于最不利位置时的状况施加载荷;受力件材质为Q345B。计算结果见下页图7。有限元分析的最大应力为249.46 MPa。通过图7可以看出,最大受力带与实际开裂裂纹形状一致。

4 改进优化方案

4.1 第一种改进方案

在第1和第2立板、第3和第4立板之间增加200 mm高的连接筋板,结构见下页图8。

加载条件同第3节中的3),重新进行计算,计算结果见图9。有限元分析的最大应力为216.6 MPa。

图7 主梁头部有限元分析应力(MPa)结果

图8 第一种改进方案主梁头部三维模型

4.2 第二种改进方案

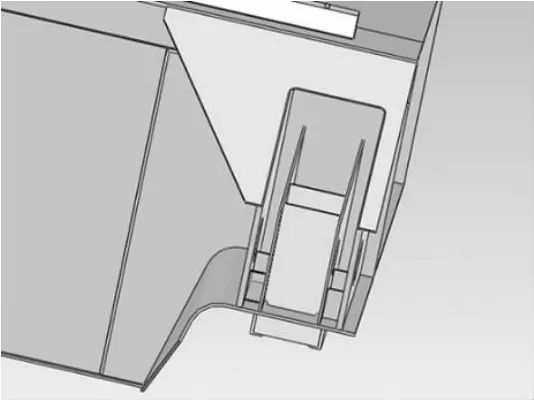

在第1和第2立板、第3和第4立板之间增加400 mm高的连接筋板,结构图10。

图9 第一种改进方案主梁头部有限元分析应力结果

图10 第二种改进方案主梁头部三维模型

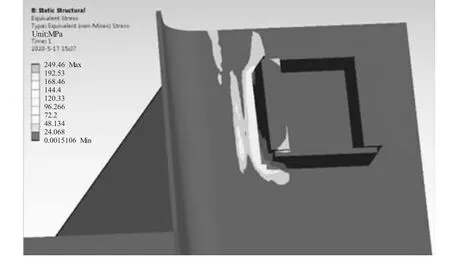

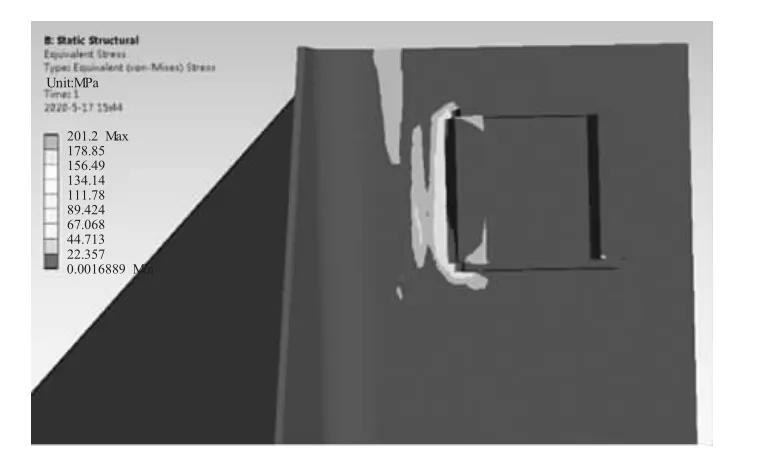

加载条件同第3节中的3),重新进行计算,计算结果见图11。有限元分析的最大应力为201.2 MPa。

4.3 第三种改进方案

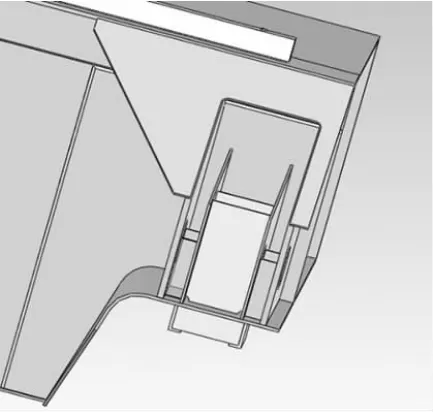

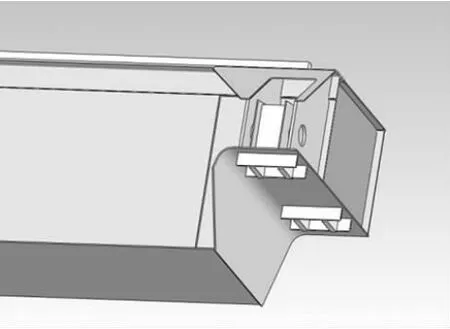

将平衡架支撑沿主梁方向的筋板长度加长,具体结构见图12。

加载条件同第3节中的3),重新进行计算,计算结果见图13。有限元分析的最大应力为163.89 MPa。通过图13可以看出,此时平衡架支撑和主梁头部的受力情况发生了显著的变化。

图11 第二种改进方案主梁头部有限元分析应力结果

图12 第三种改进方案主梁头部三维模型

图13 第三种改进方案主梁头部有限元分析应力结果

5 结果汇总(见表1)

表1 有限元分析结果汇总

6 最终处理方案

根据分析结果,最终确定了如下的加固方案:将主梁头部下盖板开裂处刨开补焊;将平衡架支撑薄板加长。

7 用户反馈

从2018年6月应用至今,该结构运行良好,未再次出现裂纹。

8 结语

在以后的设计工作中,遇到类似的结构建议将平衡架支撑薄板加长,可使平衡架支撑及主梁头部的受力状况得到极大的改善。如果空间足够,可在立板之间增加连接筋板,使刚性增加,在一定程度上进一步改善了受力情况,使结构的使用寿命得到延长。