全自动COG 邦定机关键机构的研究

程永胜

(中电科风华信息装备股份有限公司, 山西 太原 030024)

引言

伴随着我国半导体设备的市场需求,近年来我国本土全自动COG 邦定机设备研制水平取得了较大进步。可以看到,在我国很多的模组厂,尤其是由于最近随着穿戴式移动电子产品的普及而新组建的模组厂部门的一些新配套设备线有相当一部分选用了国产的COG 设备。但是,国产COG 设备相比进口设备依然存在不小的差距。在国内见到的进口COG设备以日本品牌的居多,可以看到目前松下的COG设备已经由标准化逐步向智能化发展,例如“一键式”“扫码式”换型,而我们还处在进一步提升设备基本性能要求的阶段,一方面设备的控制系统及执行机构当中的核心元器件还都离不开国外品牌,另一方面设备的基础环节,如零件加工、装配、检测等方面都还存在一定的差距。因此,如何充分利用现有资源,差异化创新,使自己研发的设备有较强的市场竞争力是我们研发工程师必须面对的问题。

1 相关工艺技术

COG 是英文Chip On Glass 的缩写,即将IC 芯片直接邦定在玻璃上。这种安装方式可大大减小整个LCD 模块的体积,且易于大批量生产,适用于消费类电子产品用的LCD,如手机、PDA 等便携式电子产品。COG 是制造液晶显示模块LCM(Liquid Crystal Display Module)的关键技术之一,是采用各向异性导电胶膜ACF(Anisotropic Conductive Film)和热压工艺,将精细间距的IC 粘贴热压到玻璃基板上,实现IC 芯片和玻璃基板的电气和机械互联[1]。COG 工艺设备主要涉及机器视觉对位技术、精密运动控制技术、温度控制技术、精密压力控制技术等。

全自动COG 邦定机一般都包含LCD 自动上料、IC 自动上料、ACF 预贴、自动对位预压和主压、自动下料等功能。而随着COG 工艺的成熟,IC 芯片上的I/O 端数量增多,IC 芯片面积则要缩小,这样使得IC芯片上引线宽度非常细,目前已出现IC 芯片引线宽10.5 μm 的产品,这就要求全自动COG 邦定机的最终压接精度达到±4 μm 以内,而细分到预压处的压接精度则需小于±3 μm。所以,全自动COG 邦定机的技术难点关键就在于高精度,设备研制的关键在于自动对位预压执行机构在快速高频运动状态下达到稳定的微米级的对位压接精度。本文以中电科风华信息装备股份有限公司研制的全自动COG 邦定机为研究对象,主要对其自动对位预压执行机构的机械结构进行分析研究。

2 自动对位预压执行机构系统构成及运动分解流程的分析

图1 自动对位预压执行机构

如图1 所示,自动对位预压执行机构主要由两部分运动机构构成,即预压头部运动机构和预压工作台运动机构。预压头部运动机构包括预压头部旋转轴和预压头部Z 轴,而预压工作台运动机构则包括工作台Y 轴、工作台X 轴和工作台Z 轴。这样布局的优点在于将对位所需的旋转轴置于预压头部,从而可缩减工作台的轴数配置,减轻工作台重量的同时降低设备重心,这都有益于减小工作台高速运行时带来的冲击和振动。

机构运动分解流程如图2 所示:

图2 机构运动分解流程

由图2 可以看出预压头部Z 轴运动最频繁,设备效率为4 s/片,则预压头部Z 轴在4 s 内完成3 次上下运动。所以,预压头部Z 轴输出轴端的机构重量应尽量小和消除高频运动带来的振动,必须在机构设计时加以考虑。

3 预压头部旋转及压接升降执行机构的研究

如上文所述,针对预压头部高速高频运动,本文所研究机构充分考虑预压头部Z 轴输出轴端的机构重量应尽量小和消除高频运动带来的振动,故做出如图3 所示的结构设计。该设计中使用了母旋转式滚珠花键,使得旋转轴驱动端机构可与升降输出端分离,大大减轻了升降输出端的重量;该设计中对于支撑座,选用HT250 灰铸铁铸造加工而成,充分运用其消振性特点。

图3 预压头部旋转及压接升降执行机构

对于所述机构中旋转驱动的动力源,采用伺服电机加滚珠丝杠模组,旋转驱动模组的输出端固定有推杆件,母旋转式滚珠花键的花键母则通过旋转牵引零件与凸轮从动轴承连接,凸轮从动轴承则靠拉簧将其外圈与推杆件始终保持相切无间隙。这样当伺服电机驱动模组做X 向运动时,即推杆件推动凸轮从动轴承运动时,凸轮从动轴承通过旋转牵引零件带动母旋转式滚珠花键的花键母旋转,花键母带动花键轴同步旋转。这种结构相比传统的使用DD马达完成旋转的机构的优势有以下几点:

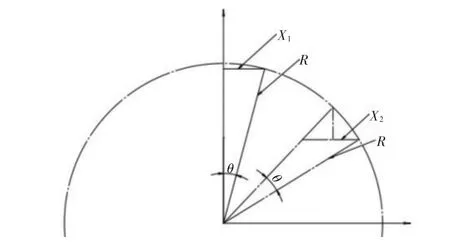

1)使旋转的分辨率大大提高。考虑到空间和性价比,一般厂商选用的DD 马达的编码器分辨率一般为550 000 P/rev 左右,而本文所述机构中伺服电机的分辨率则达到16 777 216 P/rev,通过模组的丝杠导程进一步提升换算为X 向的分辨率(X 向分辨率=滚珠丝杠导程/电机分辨率)。进一步分析X 向转化旋转,如图4 所示,假设IC 芯片靶标与液晶显示屏靶标存在角度θ 时,伺服电机带动丝杠模组需要行走距离为X,而机构旋转半径为固定值R,则有且只有当行走起点为旋转半径轴线垂直于丝杠模组轴线时,存在关系sinθ=X1/R。而由于θ 与X 关系不是固定的,即行走起点偏离垂直关系时就会带来记算误差,偏离越多则误差越大,所以保证高精度定位的前提是,必须使行走起点为旋转半径轴线垂直于丝杠模组轴线时。利用检测手段找到旋转半径轴线垂直于丝杠模组轴线时的位置并将其设置为原点,并且将每次执行对位的起点设置为原点,则可以消除掉计算误差确保旋转输出高精度。这样,在实际应用中该机构符合关系sinθ=X1/R,从而使转化下的旋转角度的分辨率相比DD 马达有成倍增加。这对于小角度的补正有优势。

图4 旋转角度转化分析图

2)通过模组中预压型无间隙的滚珠丝杠的转接,使旋转输出端的许用负载、力矩和惯量等大大增加,对高速高频运动在稳定性方面有较大优势。

3)成本优势明显。这种旋转机构对比目前多数厂商使用的DD 旋转结构的劣势在于:DD 马达采用转子和运动载体直接连接的方式,中间不再用其他的过渡连接,而本文所述旋转机构则多了中间转接环节,带来更多的误差源,实际应用时必须对转接处零件的加工精度和装配精度进行严格把控。

4 对位预压误差分析及设计应用实例

当机构在执行对位预压时,各种误差源的作用在加工过程中使加工轨迹偏离理论给定轨迹,造成成品加工误差。根据误差的来源和特性,可将它们分成不同的类型。从误差的来源来分,可分成内部误差和外部误差两种。内部误差主要是指机构的几何误差、受力变形、热变形、电控与软件计算误差、摩擦力、振动等;外部误差主要是指影响对位预压的参数设置、外界震动、电压波动、操作者的干预等[2]。

机械系统运动几何误差是影响自动对位预压执行机构精度的最主要的关键误差源,包含间隙误差、变形误差、丝杠误差、导轨误差、联轴器误差等。而在机构设计时,考虑精度要求较高,对于各轴运动丝杠导轨和花键都选用了预压型,即通过大尺寸滚珠过盈配合消除了间隙。丝杠误差、导轨误差和联轴器误差则在选型手册中有具体数据参考。所以设计时需重点考虑零件变形误差。而通过目前使用的设计软件SolidWorks 可以方便地进行设计零件受力仿真分析,例如,对关键零件支撑座运用SolidWorks SimulationXpress 进行受力分析,零件材料为灰铸铁HT250,材料属性为,弹性模量E=138 GPa、切变模量G=59.8 GPa、泊松比μ=0.156、密度ρ=7.28 g/cm3、抗拉强度σb=250 MPa。根据实际运动受力情况添加压力,实际使用时零件上方主要受到上方安装零件自重和双花键母自重以及花键轴轴向摩擦力,而此处分析时在安装面加载60 N 的压力(此压力大于实际受力),可得到形变位移图,如图5 所示。根据分析可以看到最大变形量为1.359 μm,此误差小于要求精度的加工误差,因此变形量可以忽略,实际使用效果验证零件设计合理。

5 实际生产结果数据分析

表1 所示数据为中电科风华信息装备股份有限公司全自动COG 设备实际生产时客户抽检所得数据,所测试产品为IC 靶标与液晶玻璃屏靶标一一对应型。由表格数据进行分析可得出:X 向,标准偏差σ(X)≈1.17 μm,过程能力指数CPK(X)≈1.07;Y向,标准偏差σ(Y)≈0.44 μm,过程能力指数CPK(Y)≈2.94。检测数据符合机构设计预期,且存在误差叠加抵消。设备可满足客户生产要求。

6 结语

目前,中电科风华信息装备股份有限公司研制的全自动COG 设备已在客户现场得到稳定的生产使用,新一代规格兼容性更广的全自动COG 设备也正处于紧张的客户合同加工期。激烈的市场竞争要求我们的设计要在可靠性、安全性、易用性、成本和功能之间寻求平衡与和谐。

图5 支撑座形变分析图

表1 COG 客户测试精度数据(300 样品抽取50) μm

——论传统对位教学两种体系的冲突