用常压酸浸—溶剂萃取法从硫锰废渣中回收锰钴镍试验研究

叶有明,谢雪珍,农永萍

(广西科技师范学院,广西 来宾 546199)

目前,广西电解锰企业的生产原料主要是低品位氧化锰矿石,杂质含量较高,电解废渣(硫锰净化废渣)中含有锰、镍、钴等有价金属,其中钴、镍含量高于自然钴镍矿石中钴、镍含量,且废渣量大,所以,研究从此废渣中回收钴、镍有重要意义。目前,从各种物料中浸出钴、镍的方法主要有硫酸法、氯气法、混酸法、火湿联合法等[1-6]。用硫酸浸出[7-15]成本低、能耗低、工艺简单,是目前研究最多、也最易实现工业化的方法,但其存在浸出时间长、效率低、钴镍硫化物难以浸出、硫易变成硫化氢逸出等问题。针对这些问题,试验提出废渣中加入铁粉和二氧化锰并以硫酸快速浸出工艺,控制硫化氢的产生并缩短浸出时间,提高锰、钴、镍金属浸出率,最后采用溶剂萃取法从浸出液中分离锰、钴镍,实现钴、镍综合回收。

1 试验部分

1.1 原料及试剂

试验原料:硫锰废渣,取自柳州桂柳化工有限公司,化学组成见表1。

表1 硫锰废渣的化学组成 %

试验主要试剂:浓硫酸,二氧化锰,铁粉,氨水,P204,P507,磺化煤油,均为分析纯。

1.2 主要仪器

pH计,集热式恒温加热搅拌器,X’pert High-Score型X射线衍射仪,Thermo Fisher ICAP-7200型电感耦合等离子体原子发射光谱仪,AA-6300C型原子吸收光谱仪。

2 试验原理与方法

2.1 浸出和固硫

硫锰废渣中的部分锰和钴、镍主要以硫化物形式存在,在硫酸作用下发生如下反应:

在硫酸浸出液中加入铁粉和MnO2,使溶液中产生Fe3+;反应中产生的H2S来不及逸出就被Fe3+氧化为单质硫,Fe3+被还原为Fe2+;Fe2+继续与MnO2反应生成Fe3+,使溶液始终保持较高的氧化性和一定酸度,维持浸出反应。反应式如下:

2.2 萃取分离锰、钴、镍

除铁:萃取前用碳酸钙调节浸出液pH至4,使Fe3+形成氢氧化铁沉淀去除,酸性变弱后碳酸钙不再溶解,而引入的Ca2+易于形成沉淀除去。反应式如下:

除钙:萃取前用MnF2除去引入的Ca2+。常温时MnF2的溶解度为1.06 g/100 mL水,而氟化钙溶度积KSP=2.7×10-11,可利用二者的溶解度差异除钙。反应式如下:

。

萃取:P204和P507均为酸性萃取剂,其活性氢与金属离子进行离子交换,形成较为稳定的金属螯合物。P204在一定pH条件下优先萃取锰,萃余液继续用P507萃取钴。P204和P507对金属离子的萃取顺序[16]为Fe3+>Mn2+>Co2+>Ni2+,且受pH影响很大,所以通过控制溶液酸度可实现锰、钴、镍的有效分离。反应式为:

萃取,

反萃取,

式中:HA—P204或P507;M2+—金属离子。

2.3 试验方法

浸出:准确称取10 g硫锰废渣于200 mL烧杯中,加入适量二氧化锰和铁粉,混匀后加入硫酸,安装吸收装置吸收H2S气体,水浴控温,搅拌浸出。浸出后过滤,洗涤,干燥,测定滤渣和浸出液中锰、钴、镍质量,计算金属离子浸出率。

(1)

式中:m1—浸出前废渣质量,g;m2—浸出后废渣质量,g;w1—浸出前废渣中金属质量分数,%;w2—浸出后废渣中金属质量分数,%;η—金属离子浸出率,%。其中,锰浸出率为扣除MnO2加入量后的浸出率。

除杂、萃取:加入碳酸钙调节浸出液pH至4,过滤;滤液中加入MnF2除钙,用硫酸和氨水调pH;加入萃取剂,搅拌混匀10 min,分离;检测水相中金属离子质量浓度,计算萃取率。

(2)

式中:E—金属离子萃取率,%;ρ0—初始金属离子质量浓度,g/L;V0—初始溶液体积,L;ρ1—萃余水相中金属离子质量浓度,g/L;V1—萃余水相体积,L。

3 试验结果与讨论

3.1 MnO2用量对固硫效果的影响

硫锰废渣质量10 g,加入1.5 g铁粉和过量MnO2。根据反应式,处理10 g锰渣约需MnO21.1 g,为保证固硫效果,加大MnO2用量,按理论量1.1~1.4倍加入。按液料体积质量比4 mL/g加入1 mol/L硫酸溶液,水浴温度70 ℃,搅拌时间1 h。浸出完成后,取出气体吸收瓶,用碘量法测定H2S质量。MnO2对固硫效果的影响试验结果见表2。

表2 MnO2对固硫效果的影响

由表2看出:随MnO2用量增加,H2S逸出量减少;MnO2用量大于理论量的1.2倍时,无H2S逸出。综合考虑,确定MnO2过量系数为理论量的1.2倍,即10 g电解锰净化渣添加MnO21.32 g。

3.2 从废渣中浸出锰、钴、镍

硫锰废渣质量10 g,加入1.5 g铁粉和1.32 g MnO2,按液料体积质量比4 mL/g加入硫酸溶液,水浴控温70 ℃,搅拌浸出1 h,硫酸质量浓度对Mn2+、Co2+、Ni2+浸出率的影响试验结果如图1所示。

图1 硫酸浓度对Mn2+、Co2+、Ni2+浸出率的影响

由图1看出,随溶液酸度升高,Mn2+、Co2+、Ni2+浸出率先提高后趋于平稳。硫酸主要溶解硫化锰、硫化钴和硫化镍,随酸度升高,硫化钴和硫化镍溶解率提高;硫酸浓度提高到一定时,硫化钴和硫化镍基本溶解完全。考虑成本及设备要求,确定适宜的硫酸浓度为0.54 mol/L。

3.2.2 液料体积质量比对浸出的影响

硫锰废渣质量10 g,加入1.5 g铁粉和1.32 g MnO2,水浴控温70 ℃,搅拌浸出1 h,硫酸浓度为0.54 mol/L,液料体积质量比对Mn2+、Co2+、Ni2+浸出率的影响试验结果如图2所示。

图2 液料体积质量比对Mn2+、Co2+、Ni2+浸出率的影响

由图2看出,随液料体积质量比升高,Co2+、Ni2+浸出率先快速提高后趋于稳定。在酸浓度不变条件下,随硫酸用量增加,液料体积质量比增大,有利于金属浸出;当硫酸用量达到一定后,Mn2+、Co2+、Ni2+浸出已达最佳;继续增大硫酸用量,Mn2+、Co2+、Ni2+浸出率变化不大。考虑成本等问题,确定适宜液料体积质量比为5 mL/g。

3.2.3 浸出温度对浸出的影响

硫锰废渣质量10 g,加入1.5 g铁粉和1.32 g MnO2,液料体积质量比5 mL/g,硫酸浓度0.54 mol/L, 水浴控温,搅拌浸出1 h,浸出温度对Mn2+、Co2+、Ni2+浸出率的影响试验结果如图3所示。

图3 浸出温度对Mn2+、Co2+、Ni2+浸出率的影响

由图3看出,随温度升高,Mn2+、Co2+、Ni2+浸出率先大幅度提高,80 ℃后提高幅度变缓,90 ℃后趋于平稳。综合考虑,确定适宜浸出温度为90 ℃。

恒古骨伤愈合剂对绝经后骨质疏松和骨质疏松性骨折模型树鼩体成分的影响 …………………………… 袁 鑫等(18):2471

3.2.4 浸出时间对浸出的影响

硫锰废渣质量10 g,加入1.5 g铁粉和1.32 g MnO2,液料体积质量比5 mL/g,硫酸浓度0.54 mol/L,水浴控温90 ℃,搅拌浸出,浸出时间对Mn2+、Co2+、Ni2+浸出率的影响试验结果如图4所示。

图4 浸出时间对Mn2+、Co2+、Ni2+浸出率的影响

由图4看出,随浸出进行,Mn2+、Co2+、Ni2+浸出率先大幅度提高,1.5 h后趋于稳定,表明Co2+、Ni2+已基本浸出完全。综合考虑,确定适宜浸出时间为1.5 h,此时,Mn2+、Co2+、Ni2+浸出率分别为89.20%、98.86%和98.16%。

3.3 浸出渣的组成

采用XRD对浸出前、后的渣样进行分析,结果如图5、6所示。可以看出,硫化钴和硫化镍的特征峰均消失,表明Co2+、Ni2+已全部浸出。

图5 浸出前渣样的XRD图谱

图6 浸出后渣样的XRD图谱

3.4 从溶液中萃取分离锰、钴、镍

3.4.1 浸出液pH对除铁的影响

浸出液用碳酸钙调节pH去除铁,试验结果如图7所示。

图7 浸出液pH对除铁的影响

由图7看出:随浸出液pH升高,铁去除率提高;pH大于3.5后,铁去除率变化不大;继续升高pH,Mn2+、Co2+、Ni2+会形成氢氧化物沉淀,造成不必要的损失。综合考虑,确定适宜浸出液pH为3.5。

3.4.2 除铁后料液pH对P204萃取锰的影响

浸出液除铁后,用P204萃取Mn2+。试验条件:有机相皂化率60%,有机相为30%P204+70%磺化煤油,Vo/Va=2/1,萃取10 min。除铁后料液pH对P204萃取Mn2+的影响试验结果如图8所示。

图8 除铁后料液pH对P204萃取Mn2+的影响

由图8看出,随除铁后料液pH升高,Mn2+、Co2+、Ni2+萃取率均逐渐提高。在一定范围内,pH越高,P204对金属离子萃取率越高[16]。pH大于4.0后,Mn2+萃取率提高非常缓慢,而Co2+、Ni2+萃取率还在继续升高。所以,适宜的除铁后料液pH=4.0,此时Mn2+萃取率为98.03%。

3.4.3 萃余水相pH对P507萃取钴的影响

浸出液除铁、P204萃取锰后,萃余水相继续用P507萃取钴。试验条件:P507有机相皂化率60%,有机相为30%P507+70%磺化煤油,Vo/Va=2/1,萃取10 min。萃余水相pH对P507萃取Co2+的影响试验结果如图9所示。

图9 萃余水相pH对P507萃取Co2+的影响

由图9看出:随萃余水相pH升高,Co2+、Ni2+萃取率提高;pH大于5.0后,Co2+萃取率提高缓慢。综合考虑,确定P507萃取Co2+时水相pH以5.0为宜,Co2+萃取率为86.80%。

3.4.4 相比对P507萃取钴的影响

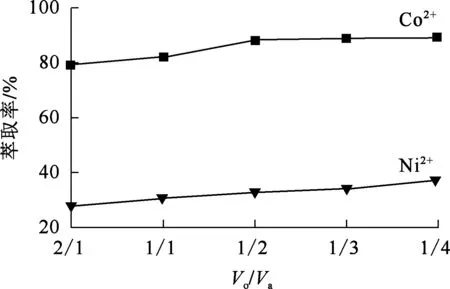

试验条件:507有机相皂化率60%,有机相为30%P507+70%磺化煤油,水相pH=5.0,萃取10 min。Vo/Va对P507萃取Co2+的影响试验结果如图10所示。

图10 Vo/Va对P507萃取Co2+的影响

由图10看出:随Vo/Va增大,Co2+、Ni2+萃取率均提高;Vo/Va大于1/3后,Co2+萃取率基本不变。综合考虑,确定P507萃取Co2+时,Vo/Va以1/3为宜,此时Co2+萃取率为88.35%。

4 结论

用硫酸从硫锰废渣中浸出钴、镍、锰并以溶剂萃取法分离锰是可行的,适宜条件下,锰、钴、镍浸出率分别为89.20%、98.86%和98.16%,且浸出过程中无硫化氢逸出。浸出液用碳酸钙调节pH去除铁,然后用P204萃取锰、用P507萃取钴,可将锰、钴、镍分离,适宜条件下,锰、钴、镍回收率分别为87.44%、81.05%和83.17%。