DQ200及E230系列环氧树脂体系的灌注工艺性能测试及对比

邓树斌,黄有慧

(东方电气(天津)风电叶片工程有限公司 天津300480)

0 引 言

风电叶片设计可使用寿命为 20年,环氧树脂是风电叶片最常见的原材料,因为相对于不饱和聚酯树脂和乙烯基树脂,环氧树脂具有更小的固化收缩,并同时具有更优的耐疲劳性能等[1]。风场环境复杂,环氧树脂的抗老化能力对于风电叶片产品长期稳定运行至关重要。

目前国内大型风电叶片所用环氧树脂的主要供应商有迈图、巴斯夫和陶氏等跨国公司,上纬、惠利和东汽树脂等国内企业。东汽树脂的E230和DQ200灌注环氧树脂黏度低、操作时间长、力学性能良好、耐疲劳性能优异,已大批量应用,共生产了约3000套风电叶片并在风场稳定运行[2]。东汽树脂的 E230和DQ200系列树脂都是具有代表性的产品,通过真空灌注工艺方法制作的样片[3]。本文对比测试了 E230和 DQ200环氧树脂的工艺性能,如灌注速度、过程放热、放热时间等。

1 试验部分

1.1 原材料及设备

1.1.1 设备及工具

风力发电叶片模具叶根端;灌注树脂用常规真空泵;测温枪;热电偶;常规计时器;常规电子秤。

1.1.2 原材料

玻璃纤维三轴向织物[EKT,单位面积质量为0°(496g/m2),±45°(250g/m2)];东汽树脂体系 E230和 DQ200(100∶30)。

1.1.3 样片的制作

本次试验样片全部按照 1.27m 宽度,累计铺层厚度100~105mm,关注难度高于普通1.5MW风力发电叶片叶根难度。

试样制取工艺参数:真空灌注,环境温度为 18~20℃,自然固化后再进行加热后固化,80℃/4h。

1.2 试验

将灌注树脂加热至 30℃,在模具内分别进行叶根纤维铺层样片灌注试验,记录树脂的灌注速度、灌注过程中和后固化过程中叶根内温度变化曲线,并检查叶根灌注结果。

2 结果与讨论

2.1 灌注速度

灌注速度可以从2个方面进行比较:①整个试验的灌注时间,灌注所需时间越短则该树脂的灌注速度越快;②树脂打胶时间及重量,这里假设每次打胶时前一次的树脂已完全消耗(表1)。

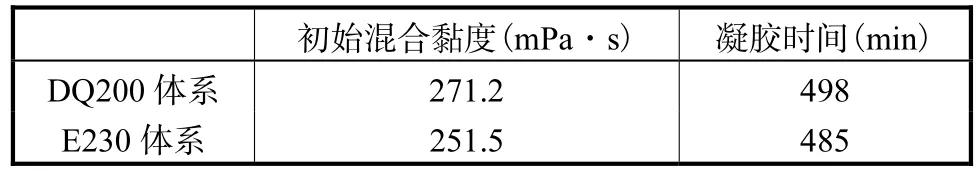

表1 DQ200与E230体系工艺性能对比Tab.1 Comparison of process performance between DQ200 and E230 systems

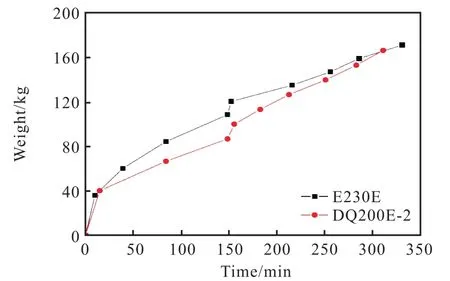

从图 1可以看出,E230体系在前 150min内的灌注速度明显高于 DQ200体系,这主要是其黏度较小的缘故。

图1 树脂使用量与灌注时间的关系曲线Fig.1 Relationship between resin usage and injection time

2.2 灌注放热

灌注过程中叶根内部放热情况是考察树脂工艺性能的重要指标。若放热过于剧烈,则可能出现破坏泡沫等材料,产品发黑,甚至损坏叶片的情况。

从图2可以看出:①叶根中部的放热比叶根底部放热剧烈;②E230体系的放热峰时间比DQ200体系短,这主要是由于其初始温度较高造成的;③E230体系的放热温度比 DQ200体系低,说明 E230体系在相同条件下比 DQ200体系拥有更低的放热峰温度,这是由树脂配方差距造成的;④在灌注过程中,叶根内部的最高温度为100~120℃。

总的来说,通过本次试验可以得出:①E230体系的灌注放热比 DQ200低;②2种灌注体系灌注过程中的最高放热温度均不超过120℃。

图2 灌注过程中叶片内部温度变化Fig.2 Change in internal temperature of blade during injection

2.3 后固化放热

通过样件内部埋入的热电偶测定温度,就 E230和 DQ200后固化过程中放热温度进行对比,温度曲线如图3所示。

图3 后固化过程叶根内部温度变化情况Fig.3 Change in internal temperature of blade root during post-curing

从图 3可以看出,在模具温度升高 20℃的情况下,树脂放热峰温度升高 5~10℃,最高放热峰温度约为 65℃。可以看到在相同条件下,E230体系的后固化放热比 DQ200体系略低,后固化放热时间比DQ200体系更晚,这说明E230在后固化过程中放热更平稳。

3 结 论

①在可接受的放热温度条件下,树脂初始灌注温度越高,其灌注速度越快。但灌注温度的升高,对灌注工艺的要求也显著提高。②E230体系的灌注放热温度比 DQ200低,2种灌注体系灌注过程中的最高放热均不超过120℃。③DQ200和E230体系树脂均满足工艺要求。④在相同条件下,E230体系的后固化放热比 DQ200体系略低,后固化放热时间比 DQ200体系更晚。这证明E230体系后固化过程中放热更加平稳。