高精度四轴自动搬运机器人实验平台的设计与分析

陈修龙, 李劲文, 盛永超

(山东科技大学机械电子工程学院,山东青岛266590)

0 引 言

目前,工业机器人广泛应用于工业生产制造及物流等行业中,尤其是搬运机器人以其智能化、高效率及和谐的人机交互[1]等特点,在自动化搬运作业中受到了极大的欢迎,能极大地提高劳动生产效率,使企业在市场竞争中具有更大的优势和竞争潜力。

美国AMF公司研发出一款名叫Versatran的应用于工业生产的机器人,其机械手结构在工作过程中可以完成腰部的圆周整转动作,在竖直方位上的升降动作,以及工作空间范围内的伸缩运动[2]。日本安川公司研发的名为MPL160的堆叠机器人末端执行器的负载能力高达160 kg[3],其末端重复定位精确度可达到±0.5 mm。德国KUKA公司对机器人的开环式结构框架脱离了有线控制,使机器人操作更加方便、更加智能化,并将三维空间物体辨别系统应用到了机器人视觉领域[4-5]。而在国内工业机器人的研究中,王琪等[6]利用Adams对搬运机器人的杆长进行参数化设计,从而实现搬运机器人机构的优化设计。杨国军等[7]提出了一种以模糊原理为基础的遗传算法,并基于此遗传算法提出了机械手末端轨迹规划的时间最优设计方案。白晶等[8]设计了能够应用于4自由度码垛搬运机器人的模糊PID控制算法,有效地改善了多轴机器人控制器的控制精度。王占军等[9]利用Ansys中模态分析板块,对码垛机器人的三维模型进行模态和振型分析,找出机器人在工作时的脆弱环节,为优化构型提供理论基础。

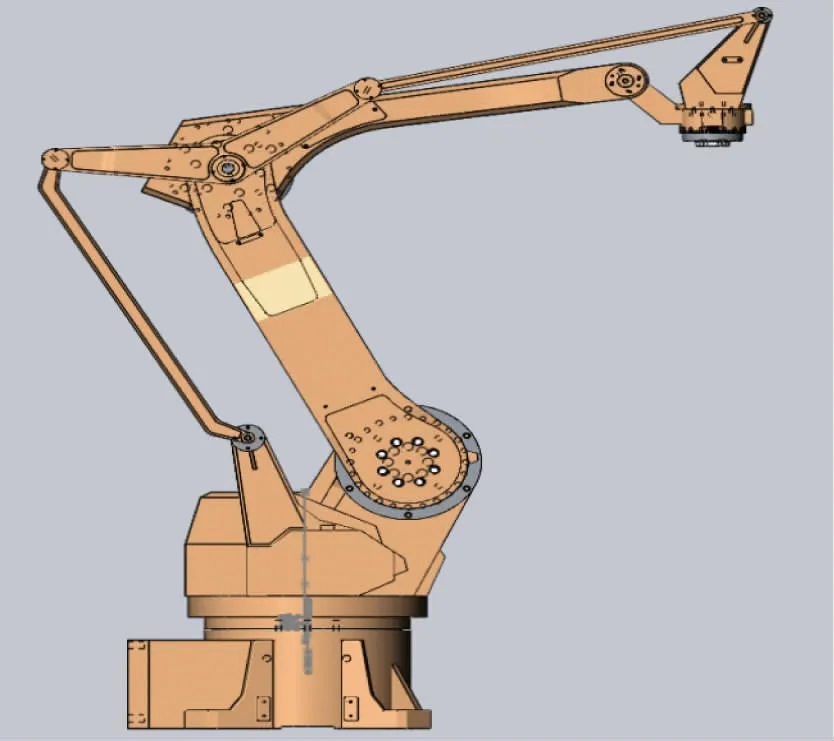

本文设计了一种有效载荷15 kg的四轴4自由度自动搬运机器人平台,能够高速、高精度地完成任务。首先对整体机构进行结构设计,通过利用Solidworks对机器人进行三维建模,然后将三维模型导入Adams中进行运动仿真,得到各驱动杆件和末端旋转台的工作转矩和运动学特性,根据工作转矩对电机类型进行选择。运用Ansys有限元仿真对机器人关键杆件和脆弱部位进行刚度和强度校核,保证整个机构在额定工作状态下运行的可靠性和稳定性。

1 机器人平台3D模型的建立

高精度四轴自动搬运机器人由底座、旋转台、末端执行器和3个主杆以及3个连接杆组成。初定搬运机器人的主要技术参数如下:搬运次数12次/min,最大行程1 800 mm,本体质量160 kg,有效载荷15 kg,底座限位范围±360°,J1 限位范围+105°,-50°,J2 限位范围+105°,-25°,J3 限位范围±168°,定位精度1 mm。由此可确定各运动杆件及连杆的旋转中心距:主杆1为625 mm,主杆2为620 mm,连杆1为610 mm,连杆2为260 mm。

设计建立的机构三维模型如图1所示。

图1 高精度四轴自动搬运机器人三维模型

2 机器人平台驱动装置选型

电动机作为一个运动机构中非常重要的组成部分,它的选型要综合考虑各方面的要求,以此来保证机构能够发挥出电动机的所有工作性能[10]。电动机的选型原则主要包含下列几个方面:①机构运行时,其连续工作转矩需小于电动机的额定扭矩;②瞬时最大转矩要小于电动机的最大扭矩;③运动件的连续工作速度小于电动机的额定转速;④负载惯量要与转子惯量在数值上相匹配[11]。

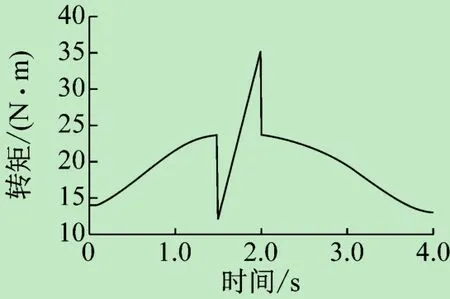

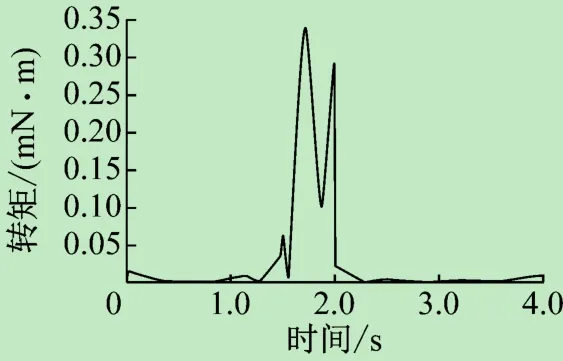

将机构模型导入Adams中进行正解仿真分析,给定一个门型工作轨迹,通过仿真,得到4个驱动转动副的转矩变化如图2~4所示。

图2 旋转台转矩变化图

图3 主杆1转矩变化图

图4 主杆2转矩变化图

图5 末端转矩变化图

由机构工况可知,旋转台及主杆是在一个很短的时间达到一个速度峰值,而后为了使其停止,就需要通过扭矩控制给予其一个方向转矩。由上面转矩变化图可知,旋转台所需最大驱动转矩为313 N·m,主杆1所需最大驱动转矩95 N·m,主杆2最大驱动转矩36 N·m,末端最大转矩0.34 N·m,所以旋转台、主杆1和2、末端执行器的驱动转矩要分别大于313、95、36、0.34 N·m。底座选用IS型蜗轮蜗杆减速器,减速比为17,主杆和末端都选用谐波减速器,减速比分别100、80、100,则

式中:Mq为电动机转矩;Md为杆件最大驱动转矩;i为减速器减速比;η为该转动副处电机输入至杆件输出的效率(旋转台处效率为75%,其余各处均为80%)。

根据式(1)可得到旋转台处电动机需要的额定转矩不小于24.55 N·m,主杆1的驱动电动机的额定转矩不小于1.25 N·m,主杆2处电动机的额定转矩不小于0.56 N·m,末端执行器处的电动机转矩须大于4.25 μN·m。对于电动机的功率,有

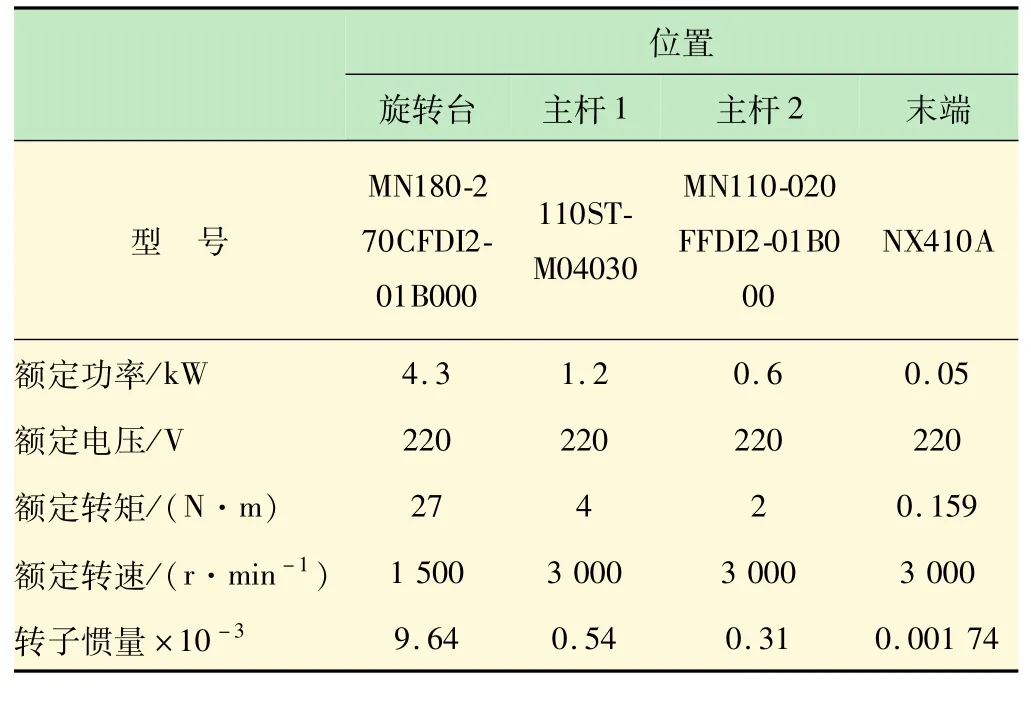

式中:P为电动机功率;F为工作压力;v为工作行程速度。根据式(2)和各杆件最大转速可分别得到旋转台、杆件、末端处电动机的大致功率:4,1,0.6,0.05 kW。由此选得电动机如表1所示。

表1 四轴驱动机器人所选取的电机及其参数

3 机器人平台运动学仿真

Adams软件是一种在机构运动学和动力学分析广泛应用的软件,能够集建模、求解、可视化技术为一体[12],进行机构的动力学及运动学仿真分析时,能清晰地了解到机械系统的运动性能[13]。

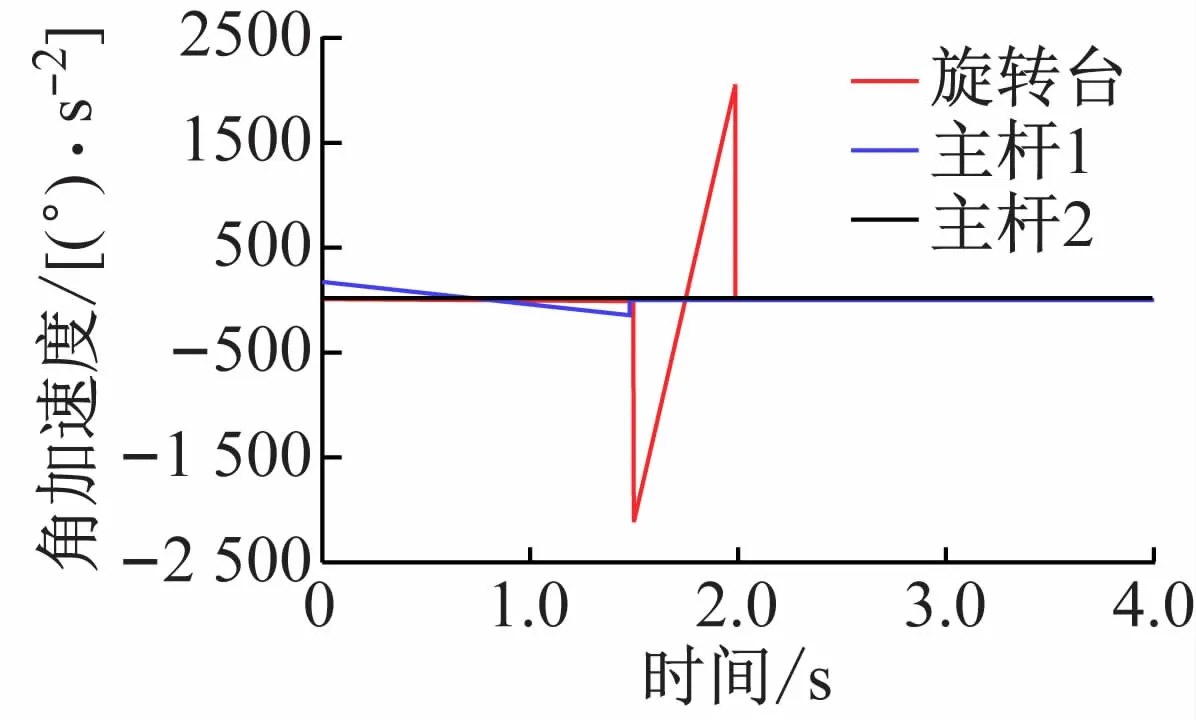

通过Adams仿真得到3个主要运动件的角位移、角速度、角加速度图,如图6~8所示。

图6 旋转台、主杆1、主杆2角位移

由图可知,旋转台的角位移变化范围在0~-90°,角速度变化范围是0 ~270°/s,角加速度变化范围为0~2 100°/s2;主杆1的角位移变化范围在0~60°,角速度变化范围在0~60°/s,角加速度变化范围在0~158°/s2;主杆2的角位移变化范围是-5~15°,角速度变化范围在0~15°/s,角加速度的变化范围是0~40°/s2。速度、位移曲线走势平缓,在给定运行轨迹时,不会发生震动,有较好的运动性能。

图7 旋转台、主杆1、主杆2角速度

图8 旋转台、主杆1、主杆2角加速度

4 机器人平台有限元仿真及模态分析

在整个机构的运行过程中,为确保末端执行器能够精准地完成工作任务,各运动件的刚度和稳定性十分重要,其中主杆1、2,底座等关键部位的结构强度更是重中之重。通过仿真其极限工况,得到其应力变形图,分析最大应力及变形程度。判断是否超出所选材料的许用应力范围,检验机构模型的合理性[14]。

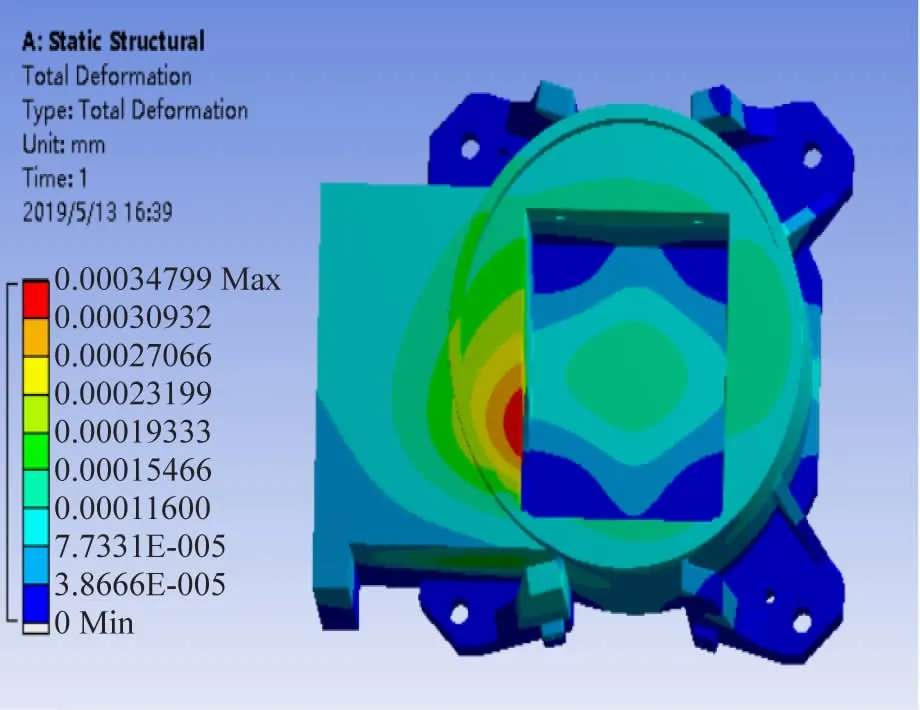

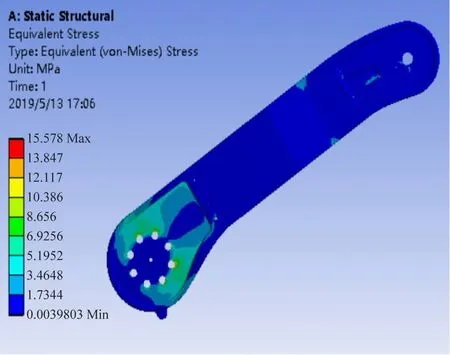

底座主要受力位置在上端面放置轴承处,主杆1处的转矩和受力来源于减速器传递的转矩,通过仿真对此部位进行应力与变形分析。底座与主杆材料均选用铝铜合金ZL201,屈服强度最小值为330 MPa,取安全系数为3,则其许用应力为110 MPa。根据转矩及受力图,给定底座一个1.5 kN的压力;在主杆1上端轴孔处添加525 N的轴承载荷,通过仿真得到变形与应力分布图,如图9~12所示。

图9 底座变形分布图

图10 底座应力分布图

图11 主杆1变形分布图

图12 主杆2应力分布图

由图可知,底座最大变形量仅0.003 5 mm,主杆1的变形量最大为0.162 2 mm,结构合理;底座最大应力为0.541 MPa,主杆1 最大应力为15.578 MPa,远小于许用应力,满足强度条件。

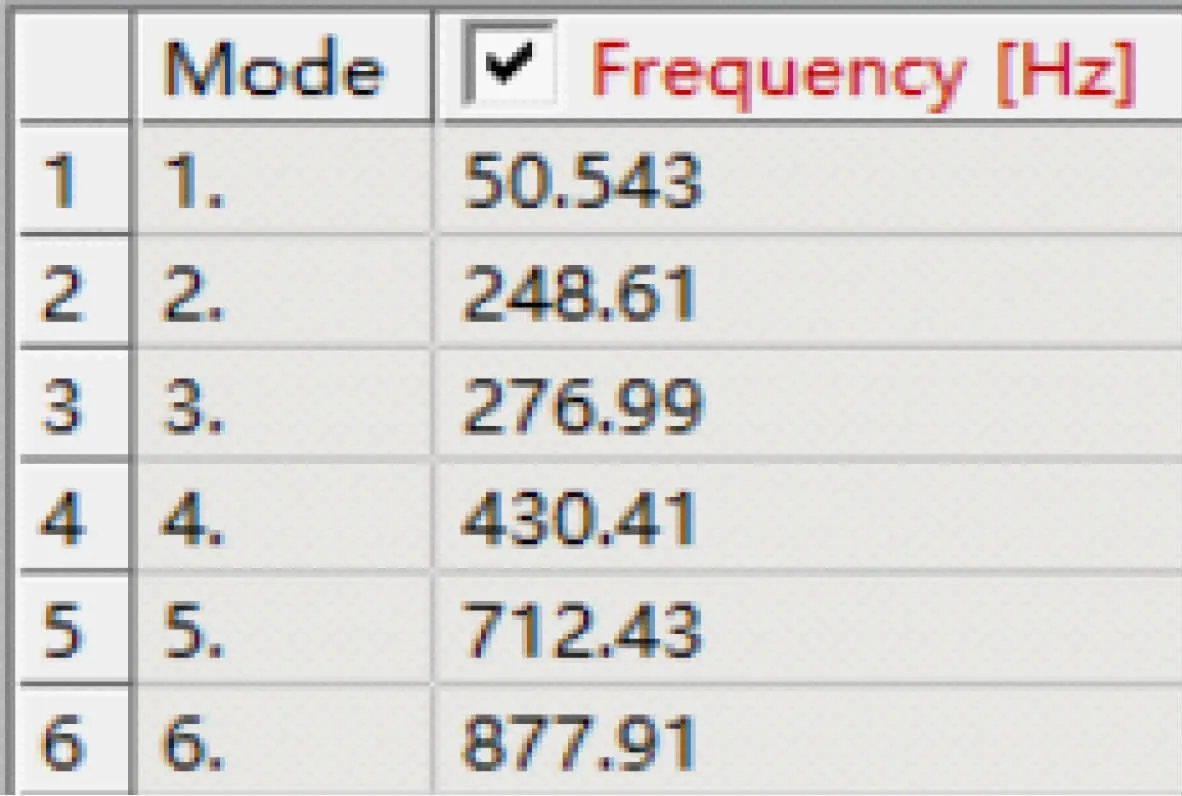

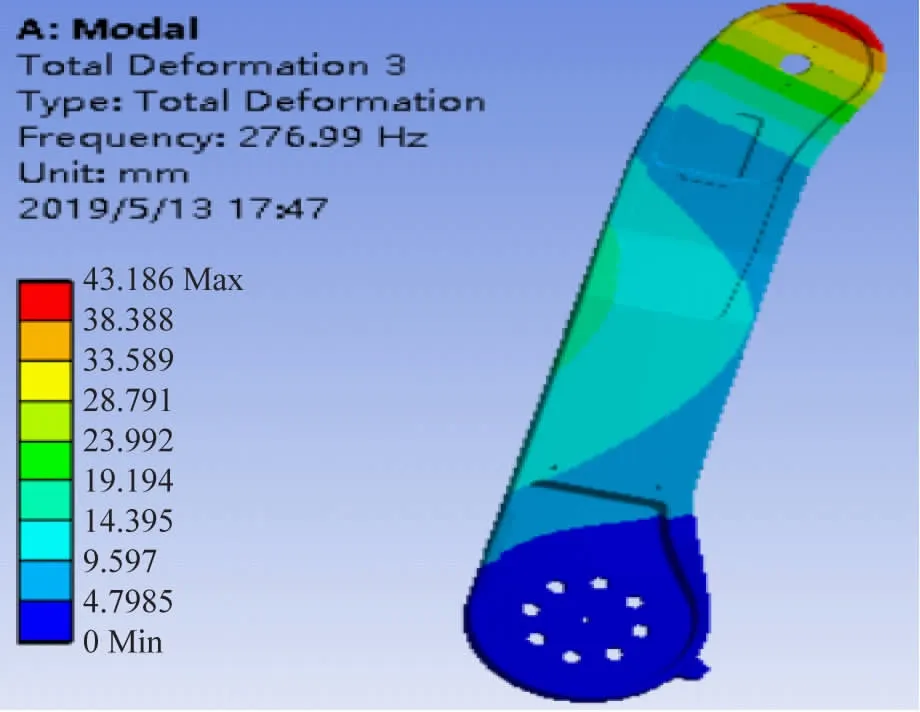

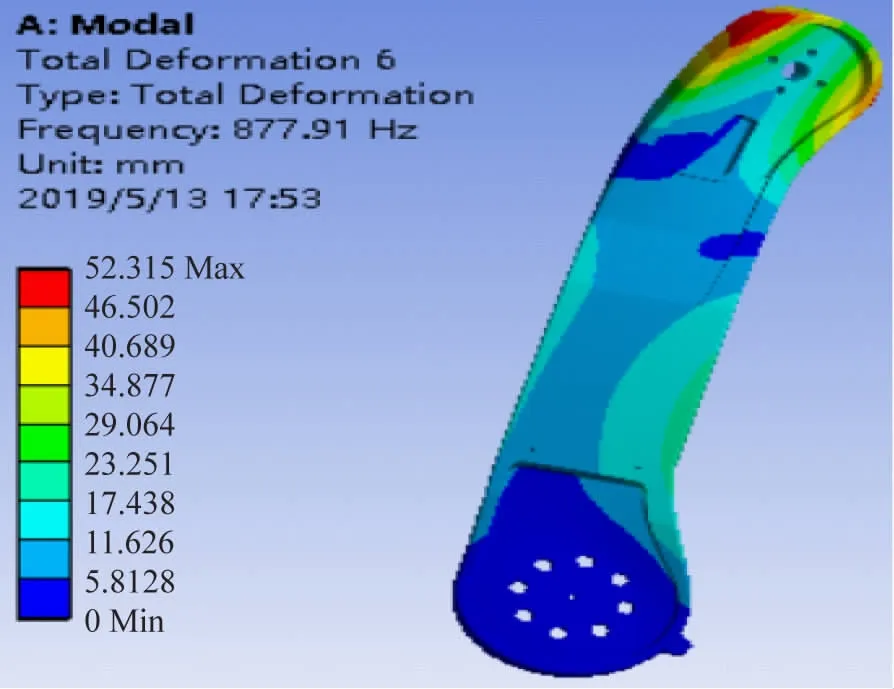

机器人结构的动态特性对其精度和可靠性也会产生很大的影响[15],搬运机器人在工作过程中需要实现前进后退等动作,并在夹取货物过程中会有升降、旋转等动作,因此其在工作过程会出现晃动振动的现象,所以有必要深入了解其动态特性,这可以为其结构的合理设计与改进提供理论依据。对受力最大的杆1进行模态分析,将模型导入Ansys中,求解得其各阶频率及模态对应的振型图,如图13~19所示。

图13 主杆1前6阶固有频率

图14 主杆1一阶模态振型

图15 主杆1二阶模态振型

图16 主杆1三阶模态振型

图17 主杆1四阶模态振型

图18 主杆1五阶模态振型

图19 主杆1六阶模振型

从图可以看出,前3阶主要是主杆1上端在XZ平面的振动,即上端在XZ平面出现偏移,将会影响末端执行器前进后退的运行精度,因此需要着重考虑主杆1上端在XZ平面的共振问题。后3阶中,主杆1在Z轴方向上出现了明显的扭转现象,对整个机构的稳定性产生重大影响,若在此模态发生共振将会使整个装置上部稳定性变差。由上可知,主杆1上部是主要的动态特性影响因素,需要适当增加厚度或提高材料刚度来改进。

5 结 语

本文设计了一种高精度四轴自动搬运机器人平台,首先对机构整体的结构和尺寸参数进行设计;再利用Adams进行机构的动力学与运动学仿真,得到装置构件在运行过程中的位移、速度、加速度和力以及转矩曲线图,由受力和转矩对机构所需的驱动装置进行选择;用Ansys对关键零部件进行应力、变形及模态分析,校核其刚度和强度,保证整个装置在运行过程中的安全性和可靠性。