变速箱中搅油功率损失的CFD分析

苏永红,张庆慧

(1.山西广播电视大学,山西 太原 030027;2.太原城市职业技术学院 信息工程系,山西 太原 030001)

0 引言

变速箱中的动力损失主要有润滑损失、与负荷相关的油膜摩擦损失以及与负荷无关的搅拌、飞溅和偏差损失,其中搅油损失受到各种物理因素的影响且与这些因素有着复杂的关系,比如:齿轮的螺旋角、齿宽,润滑油的黏度、密度、温度,以及齿轮的转速等[1]。从理论上分析确定变速箱中的搅油损失十分困难,一般都采用试验方法确定。

国内外学者对变速箱中的搅油损失也进行了一定的研究,但主要通过试验方法来确定,并拟合成经验公式或半经验公式,对实际工程的应用具有一定的参考价值。梁文宏等[2]通过使用Fluent软件对多组不同参数斜齿轮的三维搅油流场和搅油功率损失进行了数值仿真。霍晓强等[3]通过实验研究了转速、浸入深度及油的温度对单齿轮搅油功率损失的影响规律。随着科学技术的发展,越来越多的学者开始采用基于流体力学的数值仿真技术研究变速箱中的搅油损失。刘中令等[4]基于计算流体力学软件CFD对不同转速下的齿轮箱内部流场进行了数值模拟;王春利[5]通过建立齿轮箱简化模型,应用RNGk-ε湍流模型,对齿轮箱主腔流场进行了CFD数值模拟,分析了进口旋流对内流动的影响。虽然学者们对齿轮搅油损失进行了一系列的实验和数值计算,但还是不太系统全面。为了进一步了解变速箱中齿轮搅油损失的物理机制,本文在原有学者研究的基础上,借助于计算流体力学软件CFD,深入研究齿轮外径、齿宽、螺旋角,以及油的类型和油温等因素对搅油损失的影响。

1 计算几何模型

为便于分析,在不影响研究目的的前提下对变速箱的模型进行简化建模,变速箱的简化模型如图1所示。其中变速箱的轴承液被忽略,模型中只包含润滑油。对变速箱搅油损失的研究,着重对润滑油的黏度、密度及齿轮相关参数展开分析研究,本文选用2种不同黏度和密度的润滑油以及6种不同参数的齿轮,润滑油的物理性质如表1所示,齿轮参数如表2所示。

图1 变速箱简化模型

表1 润滑油的物理性质

表2 齿轮的几何参数

2 网格设置、边界条件和求解器设置

2.1 网格设置

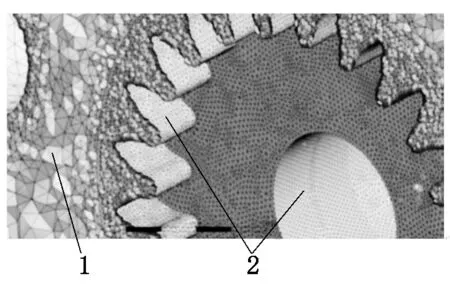

对变速箱内腔简化模型中的齿轮网格划分主要分为两个区域:齿轮周围认为是一个圆柱型的活动区域,它的网格是动态的,围绕着齿轮旋转;其他部分是一个静态区域。在动态区域和静态区域之间有个界面,这个界面处的值是相等的。在齿轮面加入了滑动网格[6],共得到1 799 215个单元、730 679个节点,最后进行了网格质量检查和无关性验证。齿轮的网格划分如图2所示。

1-网格静态区域;2-网格动态区域

2.2 边界条件和求解器设置

变速箱内充满润滑油,在ANSYS Fluent软件中设定入口压力为0.6 MPa,运行条件为大气压力0.101 325 MPa,所有的边界条件都设置为无滑移边界。为提高计算精度和效率,算法设置为Simple算法[7],离散格式设置为二阶迎风格式。根据时间步长=网格尺寸/流速,设定求解时间步长为10-4s。为减少计算时间,提高计算效率,设置最大迭代步长为10 s。

3 仿真结果与分析

对建立好的变速箱内腔简化模型进行网格划分后,利用计算流体力学软件Fluent对影响搅油损失的不同参数进行了仿真分析。对变速箱搅油损失的分析可以通过追踪齿轮转动阻力矩的变化来研究。

3.1 温度对搅油损失的影响

选用1号润滑油和1号齿轮,分别计算油温在90 ℃和107 ℃时齿轮转动阻力矩M随其圆周速度vt的变化,仿真计算结果如图3所示。

从图3中可看出:温度对阻力距的影响是不能忽略的,油温越低,搅油损失越大,当油温从107 ℃降到90 ℃时,动力损失会增加10%。

3.2 齿顶圆直径对搅油损失的影响

选用2号润滑油和1号、3号、4号齿轮,设置油温为90 ℃,仿真计算结果如图4所示。

从图4中可看出:齿顶圆直径对动力损失的影响是极其明显的,齿顶圆直径从96.5 mm增加到98 mm,动力损失增加了64%。齿顶圆直径从96.5 mm增加到102.5 mm,动力损失增加了142%。

3.3 齿宽对搅油损失的影响

选择2号润滑油和1号、5号齿轮,设置油温为90 ℃,仿真计算结果如图5所示。

图3 不同油温下齿轮阻力矩随其圆周速度的变化 图4 不同齿顶圆直径下齿轮阻力矩随其圆周速度的变化 图5 不同齿宽下齿轮阻力矩随其圆周速度的变化

从图5可以看出:齿宽对动力损失的影响是比较大的,当齿轮面的宽度增加了一倍时,动力损失增加了60%。

3.4 齿轮螺旋角对搅油损失的影响

选择2号润滑油和5号、6号齿轮,设置油温为90 ℃,仿真计算结果如图6所示。

图6 不同螺旋角下齿轮阻力矩随其圆周速度的变化

从图6可看出:当螺旋角从0°增大到20°时,动力损失增加了45%。

3.5 润滑油密度对搅油损失的影响

选用5号齿轮和1号、2号润滑油,设置油温为90 ℃,仿真计算结果如图7所示。

图7 不同润滑油密度下齿轮阻力矩随圆周速度的变化

从图7可看出:润滑油密度从819.5 kg/m3增加到824.5 kg/m3,动力损失增加了15%。

4 结论

本文采用计算流体力学的方法计算了圆盘和齿轮的搅油损失,得出了如下结论:

(1) 搅油损失随着温度的增加而减小,油温越低,搅油损失越大。

(2) 搅油损失与齿轮的结构参数有直接的关系,齿顶圆直径、齿宽及螺旋角增大,动力损失会增大,即搅油损失增大。

(3) 润滑油的密度变大时,搅油损失会增大。

以上所采用的仿真方法能较准确地预测变速箱内齿轮转动时的搅油功率损失,这些因素对齿轮搅油功率损失均有较大的影响,除了文中所分析的因素外,影响变速箱搅油损失的因素还有很多,比如齿轮转速、浸油深度及润滑油黏度等,对这些因素将在后续研究中进行分析。