PCD刀具高频感应钎焊温度控制系统设计

李琦楠,董 海,徐 鹏

(大连理工大学 机械工程学院,辽宁 大连 116024)

0 引言

在PCD刀具的制造过程中,焊接是最主要的环节之一[1],所选用的焊接方法和焊接工艺直接影响着PCD刀具的质量。而相比于其他的焊接方法,高频感应钎焊凭借其设备投资少、焊接工艺简单、生产效率高等特点广泛应用于PCD刀具的焊接中[2]。国外PCD刀具已开始采用自动钎焊技术,焊接质量高且一致性较好,能够实现连续生产。而我国仍然采用手工焊接的方式,焊接温度难以精确控制,焊接质量依靠工人的技术等级,因此刀具的焊接质量很不稳定,生产效率低[3]。由此可见,对于感应加热过程中的温度控制尤为重要。高频感应加热属于非线性、大惯性的加热系统[4],如果单独采用PID或者模糊控制则难以实现对其温度的精确控制。因此,本文设计了一种基于模糊PID复合的高频感应钎焊加热温度控制系统。

1 系统控制方法设计

1.1 系统模型

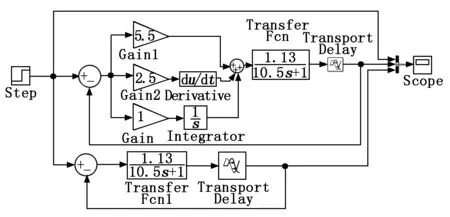

PCD刀具的高频感应钎焊可分为加热升温阶段和恒温阶段。在恒温钎焊过程中,钎焊温度需要保持在680 ℃~720 ℃范围内[5]。针对这一特点,采用模糊与PID复合的控制方式进行温度控制[6]。在此过程中,设定一阈值ε,当实时温度偏差|e|>ε时,采用模糊控制进行加热;当实时温度偏差|e|≤ε时,采用PID控制。图1为该控制系统模型。

1.2 模糊控制器设计

模糊控制采用二维模糊控制器,为双输入单输出模式,其主要功能有输入量的模糊化、模糊推理和去模糊[7]。

模糊控制器的设计主要包含以下四个方面:

(1) 确定模糊控制器的输入变量和输出变量。输入语言变量选择温度的偏差e和偏差变化率ec,输出语言变量选择控制驱动模块PWM的占空比u。

(2) 输入、输出变量的模糊化。在该钎焊的升温过程中,设定其温度偏差e的基本论域为[-60,60] ,输入语言变量的论域为[-6,6],变量取7个语言值{NB,NM,NS,ZO,PS,PM,PB},隶属度函数选择三角形隶属函数,如图2所示。对ec、u进行相同的模糊化处理,ec的基本论域同样为[-60,60],u的基本论域为[-1,1],语言变量与前者相同,隶属函数都选择三角形隶属函数。

(3) 设计模糊控制器的控制规则。模糊控制规则如表1所示。

图1 控制系统模型

图2 各变量对应的隶属度函数

(4) 模糊量到精确量的转换。本文模糊判决采用加权平均法,计算公式如下:

(1)

其中:u′为精确量;ki为加权系数,i=1,2,3,…,m;ui为离散论域中的点。

表1 模糊控制规则

1.3 PID控制器设计

单片机属于数字控制系统[8],该PID控制部分采用位置式数字PID控制器,位置式PID的离散型表达式为:

其中:Kp为比例系数;Ki为积分系数;Kd为微分系数。

本文PID控制器的设计步骤为:在不添加微分、积分环节的情况下,将比例系数Kp从零逐渐增大,直到响应曲线产生等幅振荡,记下此时的Kp值;保持此Kp不变,添加微分环节,用同样的方式确定Kd值;最后再对Ki进行调整。这样可以获得三者的初始值,后续还需对三者的参数值进行微调,最后得到可行的控制效果。

2 系统硬件设计

本文所设计的温度控制系统可以实现以下功能:①采集PCD刀具在高频感应钎焊过程中焊接处温度;②实现人机交互;③对输入的各项数据进行分析、计算、处理并输出控制信号,对高频感应钎焊机进行功率控制。

控制系统硬件包括主控板和驱动板。主控板负责控制串口触摸屏的显示并接收来自触摸屏按键按下后对应的信号,控制蜂鸣器的发声,通过温度采集器接收由Modbus协议发送的信号量,并转化为实际的温度,对采集到的温度信号数据进行处理、计算,输出PWM控制信号给驱动板;驱动板采用大功率MOS管电路实现对功率的控制。

3 系统软件设计

软件系统采用了μC/OS嵌入式实时操作系统,可以提高系统的响应性,同时也简化了程序开发流程[9]。本系统划分为起始程序、显示程序、采集程序、报警程序和控制程序5个程序。起始程序是基本任务,在程序初始化时创建其余任务;显示程序控制串口屏幕,显示出设定温度、实际采集温度和当前系统状态处于模糊控制还是PID控制;采集程序控制温度传感器采集温度,并使用Modbus协议将采集的温度读取到单片机,对读取的信号量进行转化,转化成实际采集温度;报警程序对传感器发出的信号进行检测,判断系统是否处于正常状态;在整个系统中,控制程序处于核心地位,决定着最后的控制效果。在各项初始参数设置好后,控制程序通过计算获得所需的温度偏差和偏差变化率,并选择相应的控制策略。在采集程序读取温度后,优先级更高的控制任务进行抢占,计算偏差和偏差变化率,将偏差与所设定好的阈值进行比较,判断采用哪种控制方式,最后输出PWM的控制量。

4 仿真实验对比

高频感应加热的传递函数是一个一阶惯性环节与一个滞后环节串联的数学模型[10],其传递函数为:

(3)

其中:K为增益系数;T为时间常数;τ为纯滞后时间常数。经计算:K=1.13;T=10.5;τ=2。

本文利用MATLAB中的Simulink仿真工具箱建立高频感应钎焊加热传统PID和模糊PID复合控制的仿真模型。

4.1 传统PID控制仿真

用Simulink建立一个传统PID控制仿真模型和高频感应钎焊加热系统模型,如图3所示。输入信号采用阶跃信号,其值设定为690,其中PID的3个参数Kp、Ki、Kd如图3所示,输出的温度曲线如图4所示。

图3 传统PID控制仿真模型

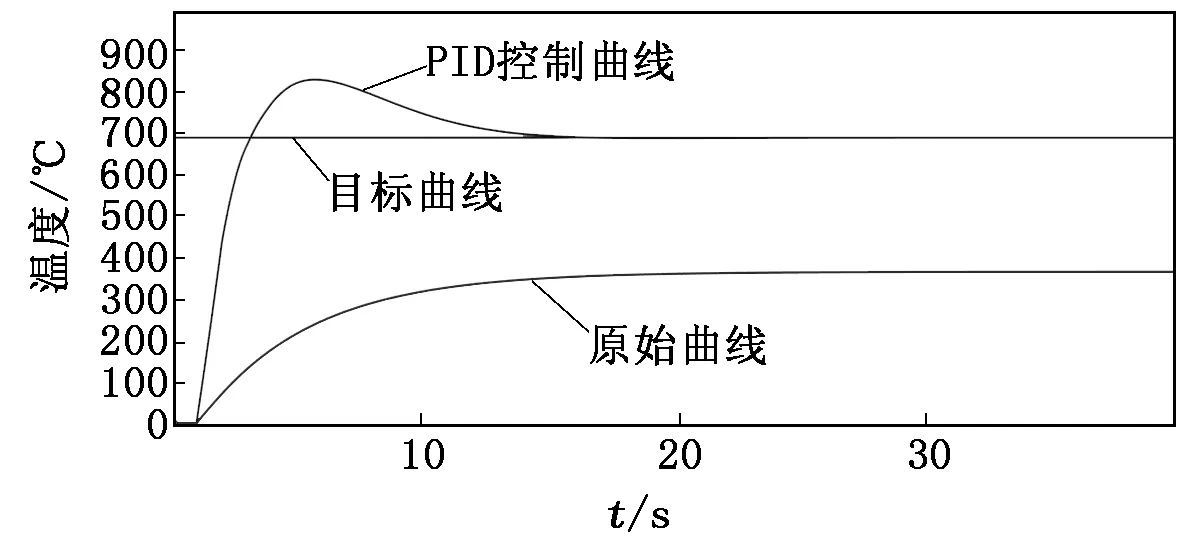

图4 PID控制输出响应曲线

从图4中可以看出:利用传统PID的控制方式很难达到想要的控制效果,虽然上升速率很快,但是会产生很高的超调量,最大超调量为125,不符合设计要求。

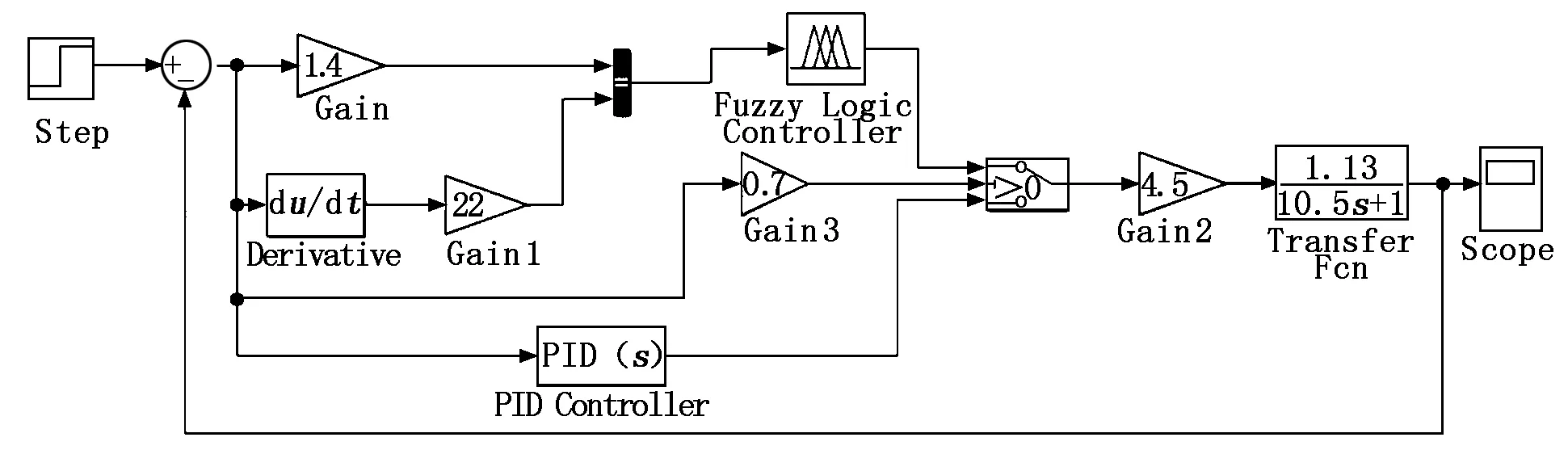

4.2 模糊PID复合控制仿真

利用Simulink建立如图5所示的模糊PID复合控制仿真模型,其仿真后的输出响应曲线如图6所示。

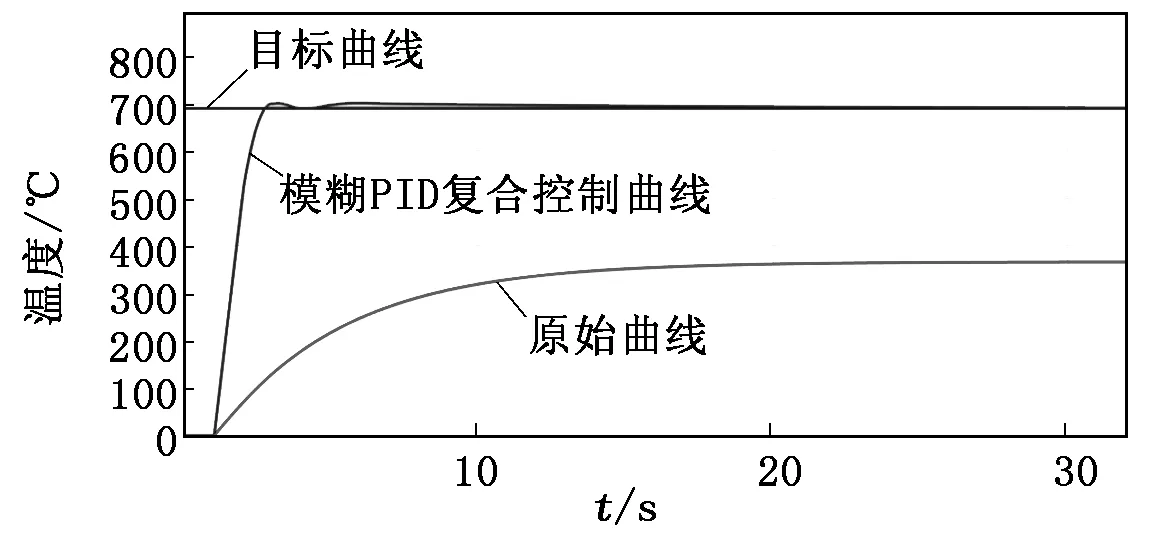

仿真结果表明:相比于传统的PID控制方式,模糊PID复合控制既可以缩短系统过渡时间、提高响应速度,同时可以减小系统的超调量,使超调量控制在允许的温度误差范围之内,并且实现了较好的稳态性能。

5 结论

本文设计了一套PCD刀具高频感应钎焊的温度控制系统。系统采用模糊控制与PID复合的控制方式,在允许的温度范围之内,该系统可以实现精度较高的控温调节。仿真结果表明:相比于普通的PID控制系统,该控制系统具有响应速度快、稳态精度高、超调量小等优点;整个控制过程的温度变化在允许的范围之内,完全能够满足PCD刀具自动钎焊的需要。

图5 模糊PID复合控制仿真模型

图6 模糊PID复合控制输出响应曲线