碎土机刀片碎土过程仿真与分析

摘要:良好的苗土是实现水稻高产的必备条件,为了改善苗土碎土质量,提高碎土机碎土效率,降低碎土机能耗和刀片的磨损,提出一种新的碎土机刀具部件模型,并利用离散元软件EDEM对碎土机的碎土过程进行模拟,计算破碎过程中新旧刀片受到的阻力和能量的损耗。结果表明,新型刀片以25°的切削前角,5°的切削后角对土壤进行切削时,受到的法向力和总阻力都远小于传统刀片受到的力;破碎相同质量的土壤,其能量损耗远低于传统刀片的能量损耗;并且新型刀片对土壤施加垂直于前刀面的力,推动土块沿此方向运动,实际破碎过程中将土壤击飞并与筒壁碰撞破碎,提高了破碎率。研究结果可为碎土机、碎土筛土机的设计、计算、改进等提供指导。

关键词:碎土机刀片;离散元素法;切削;功耗;EDEM软件

中图分类号: TH164;S222.5 文献标志码: A

文章编号:1002-1302(2020)14-0239-04

水稻育秧过程中,要实现高产,良好的苗土是必要保障。良好的苗土要求土颗粒粒径为2~4 mm、含水量为20%左右,而自然土的颗粒粒径难以达到要求,须要对苗土进行破碎处理[1-2],国内的碎土机类型有ST-38型碎土机、ST-2000型碎土机等,并配套有筛土机如CT-2000筛土机等[3];或者集碎土、筛土为一体的整台设备,如ST-08型碎土筛土机等。但很多碎土机、碎土筛土机都存在碎土率低、功耗大、污染严重、刀片磨损严重等现象,并伴随一定的土块回弹现象;现有的解决方案大多是对碎土腔进行结构、倾斜角度等改进,缺少对破碎过程的研究。

本研究建立2种碎土机刀具部件模型,并基于离散元软件EDEM对碎土机的碎土过程进行模拟,分析了破碎过程中阻力、摩擦力对刀片的影响和土壤破碎过程中的运动轨迹,并提出了对碎土机、碎土筛土机刀片的改进方案,以期为碎土机、碎土筛土机的设计、计算、改进等提供帮助。

1 农用碎土机碎土原理

碎土机的碎土原理是驱动破碎腔或筛筒中的刀轴旋转,刀轴带动分布于刀轴径向的刀片高速旋转,对土壤进行劈裂、折断和冲击破碎;在破碎腔或筛筒中,高速运动的土壤和筒体间存在撞击、摩擦等相互作用,也会对部分土壤进行破碎。

2 离散元模型

实际土壤成分,组成土壤的颗粒粒径、形状等极其复杂,要设置土壤颗粒的真实形态极为不易,为模拟实际土壤,本研究利用离散元软件EDEM建立合适的土壤模型,为后续的切削仿真试验做准备。

2.1 土壤模型

2.1.1 材料参数

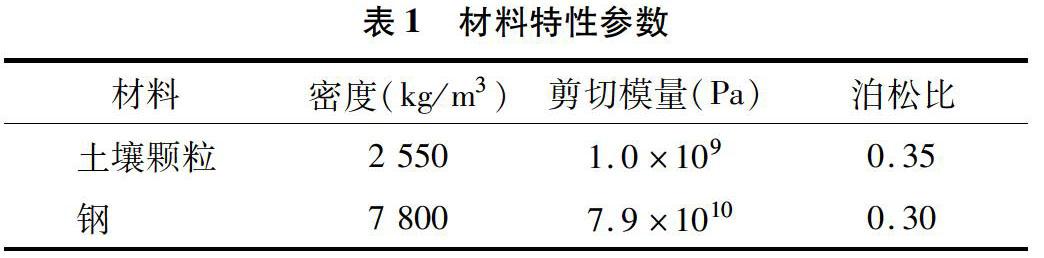

常见的水稻田间土壤颗粒材料特性、颗粒与颗粒间的相互作用参数、颗粒与几何体间的相互作用参数见表1、表2。

2.1.2 几何模型

在仿真计算过程中,土壤颗粒会在刀片切削过程中飞出计算域,为防止颗粒飞出,本研究利用EDEM軟件前处理器中的几何体模块建立了盒子模型,盒子的具体尺寸为200 mm×140 mm×80 mm。本研究采用球型土壤颗粒模型,并将其进行黏结化,模仿块状土体。颗粒生成方式为动态生成,即1次生成104个颗粒,自然下落、堆积,静置一段时间后形成土壤模型,模型中小颗粒半径为2 mm,块状长方体形土壤长为100 mm,宽为120 mm,高为80 mm。

2.1.3 物理模型

水稻田间土壤具有轻质、黏度大、含水率高、易成块的特点,且颗粒之间具有较大的凝聚力、附着力,因此常用黏结颗粒模型(bonded particle model,简称BPM)模拟破碎过程中颗粒的运动过程[4-5],这种模型定义的最大法向应力和切向应力为

2.2 刀片模型

2.2.1 传统刀片模型

碎土机械一般通过刀片旋转的方式对土壤进行破碎,刀片多为细长方体形,例如ST-2000型碎土机;或者为圆柱体形,例如BJCT-2200型碎土机。传统类型刀片在主轴的旋转带动下,对进入破碎腔的土壤块体进行劈裂、折断和冲击破碎。为分析刀片切削、破碎土壤过程,以细长方体形刀片为模型,具体尺寸为100 mm×10 mm×5 mm。

2.2.2 新型刀片模型

新型的刀片长度为 100 mm,其横断面为三角形结构(图1)。α是刀片切削面a与切削速度平面c之间的夹角,为切削角,值的大小直接影响刀片对土壤的切削阻力,进而影响土壤的破碎效果。切削角的选择要综合考虑碎土机刀轴转速、土壤类型、筛筒倾斜角等因素。实践证明,转速越高,切削角值越小,阻力越小。本研究中设计切削角为25°。ε是刀片后斜面b与切削速度平面c之间的夹角,为切削后角,切削后角是引起刀片后斜面对其切削速度方向平面土壤压实的主要因素,本研究设计的切削后角为5°,设定刀体长度为100 mm。

3 碎土过程仿真计算

为便于观察刀片切削土壤的微观过程、土壤与2种刀片的相互作用,本研究假定2种刀片的运动轨迹均为直线,且以较小的速度(0.8 m/s)沿土壤长度方向匀速切削土壤,其速度沿y轴方向为负,运动时间从0 s到0.1 s。在生产实践中,碎土机的刀片切削速度很快,其刀片的运动速度与主轴转速的关系为

式中:ω为角速度;n为转速;R为半径;v为运动速度。为了模拟碎土机破碎率的变化情况,以碎土机的主轴转速为准设置刀片运动速度,常用的碎土机主轴转速约为 1 200 r/min,半径R=100 mm,由公式(2)可得刀片的运动速度为6.28 m/s,运动时间为0.015 s。刀片的切削过程见图2,图2中展示了时间为0.01 s时,被切削土壤颗粒的运动速度。

由图2-a可知,在切削和破碎过程中,传统刀片周围的颗粒产生速度较大,土块有被“压扁”的趋势。由图2-b可知,新型刀片周围的颗粒速度较小,土块在被切削的过程中产生了横向位移。

4 结果与分析

4.1 刀片切削过程分析

在碎土机刀片切削过程中,刀片受到土壤颗粒对刀片产生的法向接触力、切向接触力、摩擦力等力的共同作用,这些力会对刀片产生磨损,且受力越大,刀片磨损量越大,磨损速度越快。

2种刀片在切削土壤过程中,刀片受到的土壤颗粒法向接触力以及总阻力的变化曲线见图3。2种刀片在切削过程中,接触土壤颗粒所受到的法向接触力及总阻力的变化规律相近,均先急剧增大,后不稳定减小。这是因为切削土壤的过程中,刀片快速挤压土壤,土壤发生了从弹性抵抗到塑性破坏的剧烈变化,改变了刀片的受力环境。

新型刀片的切削角在很大程度上减小了作用在刀片上的法向力,所以刀片上受到的法向力和总阻力都比传统刀片上受到的力要小很多。从图3可以看出,相比于传统刀片,新型刀片的接触力变化趋势较为平缓。这主要是因为传统刀片矩形面垂直于切削方向,受到土壤颗粒挤压、撞击等的法向力比新型刀片大,刀体垂直于切削方向的面受力很大,而两侧面受到的切向力较小。由图4可知,新型刀片由于切削刃方向与切削方向为锐角,减小了受到的土壤法向阻力,刀体受到的阻力主要为切向力,图4中展示了时间为0.02 s时,传统刀片和新型刀片的受力分布。

4.2 刀片破碎过程分析

2种刀片以相同的运动速度(6.28 m/s)切削土壤,其对土壤模型的破碎效果参数见表4,单位时间段内,传统刀片破坏的黏结键比新型刀片多,这是由于传统刀片对土壤施加的力主要为法向力,由于宽度较新型刀片切削面a的投影长度大,所以切削过程中可以破坏更多的黏结键。

新型刀片消耗的能量远低于传统刀片,这是由于传统刀片在切削过程中,由于对土壤施加的法向力很大,传统刀片在切削相同距离时做的功较新型刀片大,其切削土壤造成的能量损耗远远大于新型刀片所造成的能量损耗。

2种刀片的能耗与黏结键破坏个数的比值如下:

能量损耗均值=能量损耗黏结键破坏个数。

每个时间段内,新型刀片的切削功耗均小于传统刀片的切削功耗,所以在切削时采用新型刀片不但可以减小刀片的磨损,还可以大大降低能量损耗,降低成本,达到节能减排的目的。

5 结论

2种刀片在切削过程中,其受到的法向接触力及总阻力的变化规律均为先急剧增大后不稳定减小,但新型刀片受到的法向接触力,总阻力值较小,因此其磨损量更小,使用寿命更长,进而可有效减少材料的浪费和更换刀片造成的工时延长,降低了成本。

新型刀片在切削过程中,同时可以对土壤施加垂直于新型刀片切削面的力,使土壤向此方向运动,在实际生产中会增大土壤的运动速度,将其击飞并与筒壁碰撞破碎,增强破碎率。

新型刀片由于切削面的投影长度小于传统刀片的迎向土壤的宽度,尽管相同切削条件下,破坏的黏结键个数小于传统刀片,但在相同的切削过程中,刀片损耗的能量远低于传统刀片。

参考文献:

[1]冯 帆. 小型碎土机的设计[J]. 农业科技与装备,2014(11):21-22.

[2]余進海,孔晓玲,黄书晔,等. 基于Solid Works的水稻盘育秧用土处理机的虚拟设计[J]. 包装与食品机械,2006,24(2):31-34.

[3]Potyondy D O,Cundall P A. A bonded-particle model for rock[J]. International Journal of Rock Mechanics & Mining Sciences,2004,41(8):1329-1364.

[4]王宪良,胡 红,王庆杰,等. 基于离散元的土壤模型参数标定方法[J]. 农业机械学报,2017,48(12):78-85.

[5]Ucgul M,Fielke J M,Saunders C. Three-dimensional discrete element modelling of tillage:determination of a suitable contact model and parameters for a cohesionless soil[J]. Biosystems Engineering,2014,121(2):105-117.

收稿日期:2019-07-30

基金项目:陕西省教育厅自然科学基金(编号:18JK1134)。

作者简介:彭丽霞(1978—),女,内蒙古巴彦淖尔人,硕士,副教授,主要从事机械工程、智能机器人方面的研究。E-mail:1127198936@qq.com。