气压试验在石化装置压力管道施工中的应用

刘志强

北京燕华工程建设有限公司 北京 102502

管道的压力试验在整个装置安装中处于非常重要的地位,它的成功与否直接影响着装置的安全运行。根据国标GB50235-2010和行标SH3501-2011规定,压力试验应以液体为试验介质,在一定的试验压力和管道公称直径范围条件内,可用气压试验代替。在实际施工中,有的工程由于施工任务重、施工工期紧,以及施工场地有限,导致采用水压试验会延误施工进度,并影响到整个工程的竣工验收。因此,在此情况下必须经过科学的分析,通过在射线检查、管道破坏性分析、管壁应力核算和储能分析几方面来判定气压试验的可靠性。如果上述方面均满足要求,则可以用气压试验代替液压试验。

本文以中化国际太仓聚四氢呋喃(PTMEG)主装置工程中903单元的吸附系统管道试压为例,详细说明系统气压试验的过程与步骤。

1 试压系统的划分

试压系统的划分是管道压力试验进行的第一个重要步骤,它与工艺流程、管道等级、设计参数、管道规格、管道材质、管道位置和盲板安装的难易程度等因素有关。

1.1 工艺流程

903单元吸附系统的工艺流程为:来自萃取清液储罐的物料经泵加压后输送到吸附塔预热器,加热后送至一级吸附塔;在吸附塔内经过催化反应后,物料经一级过滤器过滤,输送至二级吸附塔;在进行催化反应后,经过二级过滤器过滤,进入成品区。

根据工艺流程,903单元吸附系统单独作为一个整体系统考虑。

1.2 设计压力

同一个化工装置内,按工艺流程的要求,其工艺管道的设计压力是不同的,在划分系统时,应使相同或相近压力等级的管道集中在同一个系统中。根据工艺要求所述,物料在经过萃取清液储罐后,设计压力明显提高,吸附系统会出现两个压力等级(A2D级和B1D级)。因而将该系统以设计压力为依据分为两个系统:吸附系统1(A2D级)和吸附系统2(B1D级)。其中,吸附系统2压力较高,吸附系统1为常压系统。

1.3 其他因素

按设计压力划分为两个系统之后,再根据装置总体流程图及施工平面布置图等设计文件,以管道操作单元为区域,把同材质、相近压力等级、现场分布相近、流程相通的支线尽可能集中在同一个试压系统内。在903单元吸附系统中,吸附系统2所在的工艺管道布置紧凑,系统中的设备所在位置也适合试压人员进行盲板的安置工作。为此,所有等级为B1D的管道都划分在一个系统中,系统中的设备口都加盲板,系统中的仪表等器件全部拆除,用临时短节连通。

2 试验介质的选定

国标GB50235-2010规定:“压力试验应以液体为试验介质。当管道的设计压力小于或等于0.6MPa时也可采用气体为试验介质,但应采取有效的安全措施。”当管道的设计压力大于0.6MPa时,必须有设计文件规定或经建设单位同意,方可用气体进行压力试验。

行标SH3501-2011规定:管道系统的压力试验应以液体进行。液压试验确有困难时,可用气压试验代替,但应符合下列条件:公称直径小于或等于300mm、试验压力小于或等于1.6MPa的管道系统;公称直径大于300mm、试验压力小于或等于0.6MPa的管道系统;设备应全部隔离,并有经施工单位技术总负责人批准的安全措施;若超过上述条件的管道系统必须用气压试验代替,未经射线检测的焊接接头必须经射线检测或超声检测合格,角焊缝必须经磁粉检测或渗透检测合格。

根据设计规范要求,压力试验应以液体为主。但在中化国际太仓PTMEG主装置工程中,由于施工工期很紧,又受设备到货、材料到货、施工现场气候等因素的影响,在工艺配管后期,如果按正常设计规范要求以水为试压介质进行系统试压,将导致工期拖延。因此,决定各系统采用空气作为试验介质。903单元吸附系统2管道的公称直径最大为60mm,最高试验压力为1.725MPa,已超出规范要求。因此,通过射线检查、管道破坏性分析、管壁应力核算和储能分析三方面来进一步证明气压试验的可靠性。

2.1 射线检查

SH3501-2011规定:对接接头100%射线检测或超声波检测合格;角焊缝必须经磁粉检测或渗透检测合格,方可用空气作介质进行压力试验。在施工现场,903单元吸附系统2都是设计未要求100%检测的管道,但由于在施工过程中,考虑到了工期的紧迫性,此系统所有管道对接接头都按100%射线检测或超声波检测合格;角焊缝都经磁粉检测或渗透检测合格,每一道焊口的质量都能得到保证。因此,从射线检查合格方面分析,采用气体介质是满足规范要求的。

2.2 破坏性分析

管道试验时所发生的事故大部分是由于管道对接接头及热影响区断裂引起的,这是由于在管道焊接中存在不同程度的缺陷。一般来讲,管道对接接头,特别是热影响区附近是管道的最薄弱环节。据ASMEIWB-3650压力管道缺陷评定介绍,管道破坏有3种模式,即塑性破坏失效模式、韧性撕裂失效模式和脆性断裂失效模式。

塑性破坏多发生在小口径管线。不锈钢管线失效多属于塑性破坏失效模式,当外力超过金属材料的弹性极限时,金属就会发生塑性变形,即使去除外力,金属也不会恢复原状,从而产生了塑性破坏。塑性破坏不仅与金属的原子间距、晶粒大小有关,而且与管道直径有关,但与试验介质没有关系。

韧性撕裂是金属经大量的塑性变形后发生的断裂。从金属学角度分析,是以原有的微观裂纹、空孔和杂质等作为破坏源,在外力的作用下金属发生大量的塑性变形,从而导致裂纹等破坏源缓慢扩张达到某一临界尺寸时,发生的断裂。从应力强度因子法分析,把缺陷简化为穿透裂纹、埋藏裂纹和表面裂纹3种,3种裂纹的应力强度因子计算公式分别见式(1)、(2)和(3)。

式中:KI——张开型应力强度因子,N/mm3/2;

σ——等效总拉应力,N/mm2;

P1——埋藏裂纹至两自由表面的最短距离,mm;

a——表面裂纹深度或埋藏裂纹高度的一半,mm。

或

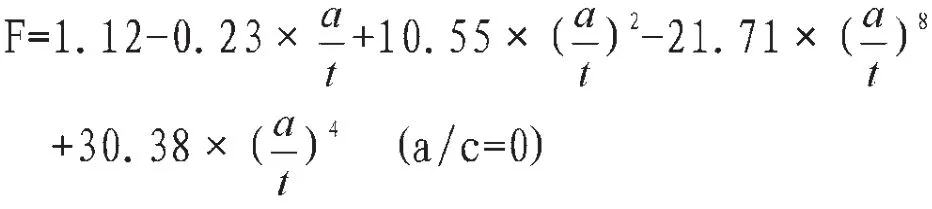

式中:t——壁厚。

KI计算出来后,与平面应变断裂韧性(KIC)比较,若KI≤0.6KIC,则不会发生韧性撕裂。

从以上公式可以看出,韧性撕裂和试验介质没有关系。相反,由于用气体作试验介质,试验压力小于用液体作介质的试验压力,则更不易发生韧性撕裂。

脆性断裂失效模式一般发生在较低温度下的铁素体钢管中。而脆性断裂不仅仅与管线应力水平有关,而且与试验介质有关。可采用对比管线开裂速度(Vm)与试验介质中减压波传播速度(Vd)大小的方法来选择试验介质。

当Vm>Vd时,裂纹尖端仍处于高压区,故Vm不会下降,断裂继续进行;当Vm<Vd时,开裂尖端已处于低压区,故而Vm将逐渐下降,最终Vm=0,此时形成止裂。

即:Vm≥Vd时不止裂,Vm<Vd时止裂。Vd值为一常数,一般情况下水的Vd为1497m/s,空气为331m/s。按Mott公式给出在理论上脆性断裂扩展速度的计算公式,见式(4)。

式中:Va——声波在管材中的传播速度,m/s;

Co——原始裂纹长度,mm;

C——计算时Vm的裂纹长度,mm。

从前面分析可以看出,液体介质与气体介质的区别,关键看材料属于何种断裂,对塑性及韧性撕裂二种失效形式,与试验介质没有关系。也就是说,用液体试验介质能引起管道破裂,用气体同样会产生破裂,只是气压试验破裂后产生较大的冲击波。只有在环境温度特别低,达到钢材的脆性转变温度时才发生脆性断裂。因此,只有在冬季,特别是温度在零下20℃时,才容易发生脆性断裂,所以应尽量选择水作为试验介质。而903单元吸附系统工艺管道的压力试验正值9月份,环境温度高,所以从压力试验对管道的破坏形式上分析,是可以采用空气作为介质的。

2.3 管壁应力核算

根据SH3501-2011规定,当设计温度、压力都很高或采用薄壁管道时,实验温度下材料的需用应力和设计温度下材料的需用应力比值大于1.8时,应计算管壁的应力。该应力值应小于实验温度下材料屈服点的80%(气压试验时)或90%(液压试验时)。管壁应力计算公式见式(5)。

式中:σt——管壁应力,MPa;

D0——管子外径,mm;

Pt——试验压力,MPa;

S——管子的公称壁厚,mm;

φ——管子的焊缝系数,按规范取0.9。

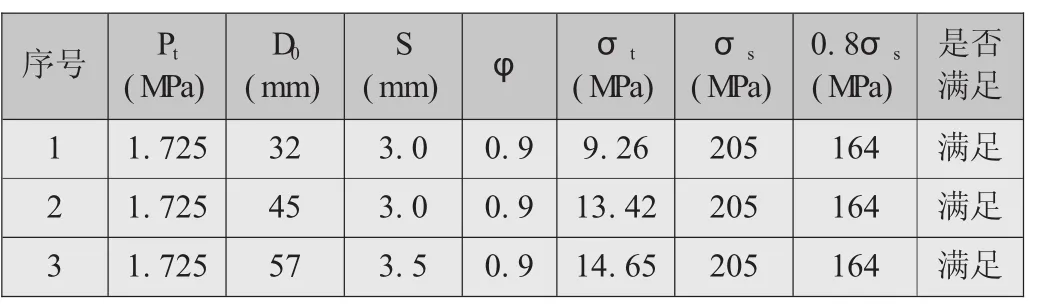

本系统中管道为1″、1-1/2″和2″,管道材质均为0Cr18Ni9,管壁的应力计算见表1。

表1 管壁应力核算结果

综上所述,管壁在试验时的应力值小于实验温度下材料屈服点的80%,满足规范要求。

2.4 储能分析

从管道系统的储能来看,试压系统一定要适中。一方面由于试压反复性较大,容易引起不必要的资源浪费,更重要的是在选择气体作为试验介质时,管道内储能较大,如果出现裂缝时,会产生很大的冲击波,破坏性较大。我国的相关规范及ASME在储能限制上都尚未做出具体的规定,我们一般参考国外一些工程公司在这方面的具体经验。表2为法国Kellogg公司对气压试验的储能计算要求。

表2 法国Kellogg公司对气压试验的储能计算要求

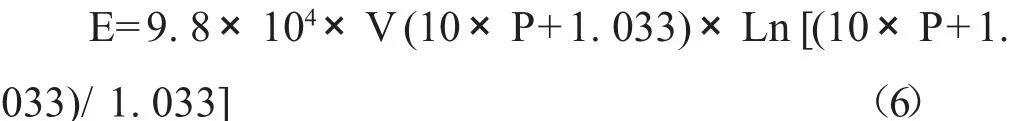

根据式(6),对903单元吸附系统2进行储能核算,各系统管道的规格、体积及试验压力见表3。

式中:E——气压系统的储能,J;

V——气压系统的体积,m3;

P——气压试验压力,MPa。

根据式(6),计算得903单元吸附系统2储能值E=5.628×107J。

表3 各系统管道的规格、体积及试验压力

法国Kellogg公司虽然对焊口检测有明确的要求,但它是以系统的储能多少来确定检测比例。根据计算结果可知,903单元吸附系统2管道焊口检测比率为25%。实际上,在进行气压试验时,我们要求工艺管道透视比例为100%,即全部达到要求。因此,通过管道系统的储能计算,采用空气作为试验介质是可行的。

综合以上分析,采用空气作为试压介质可满足规范要求,并通过对管道破坏形式的分析,加之参考国外一些公司以系统储能进行核算,都证明采用空气作为试压介质的可靠性。同时,随着北京燕华工程建设有限公司施工、管理水平的不断提高,从材料订货、检测、预制到安装一系列过程中,都有严格的规范要求及检测手段,并且焊接工艺评定及焊工资格审查都要定期进行,所以903单元吸附系统2采用空气作为试压介质是安全的。

3 试验方法的确定

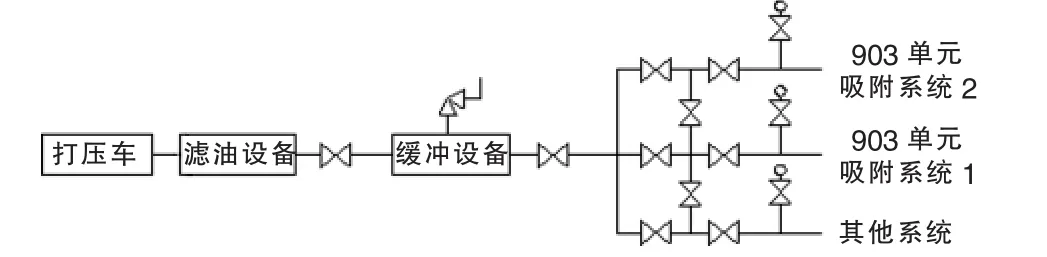

由于施工工期紧,试验方法采用系统串联试压法。在压力试验过程中,用临时线将几个系统连接起来,按压力的不同分别安装控制阀和压力表,为了防止阀门内漏,可加装双阀进行控制。这样做可以提高工作效率,减少试压程序及试压时间。试验时,应有专人负责操作各系统的控制阀及总控制阀,升压时可先试大系统或高压系统,检查合格后,再将试压用气串入小系统或低压系统进行检查。另外,有些管道要求无油,因此在打压车后设滤油罐,防止压缩空气经过含油管线时将油带入。

系统串联试验法示意图见图1。

图1 系统串联试验法示意图

4 试验压力值的确定

因设计文件给的压力值全部是液体的压力试验值,需换算成气体的压力试验值,国标及行标同时规定气体压力试验的压力为设计压力的1.15倍。如果设计温度高于200℃,应同时考虑温度系数。此系统的工艺管道设计温度没有超过200℃,所以不用考虑温度系数,气压试验压力值为1.725 MPa(管道的设计压力的1.15倍)。

5 绘制系统流程图

完成了试压系统划分、试验介质选择、试验压力和试验方法确定后,根据工艺流程图和管线的单线图进行系统流程图绘制。另外,在绘制系统图时,把所需加的盲板也要一同标注在图上,加盲板应遵循以下原则:

(1)对未带入试压系统的设备,在设备与管线连接处加盲板;

(2)管道上8字盲板处可不另加盲板;

(3)对于有特殊要求的阀门(如安全阀),不参与试压,需用盲板隔开。

(4)对于仪表阀门,例如调节阀、孔板和流量计等元件要在试压之前全部拆除,用临时短节替代,等试压结束后再恢复,进行整体气密。

6 试验程序

以903单元吸附系统2的压力试验为基础,结合其他相关专业,合理安排施工进度和网络计划,其目的是在保证系统压力试验的前提下,合理安排其他工序的施工计划。即以系统的压力试验安排工程进度,保证试压工作的顺利进行。鉴于工期紧,要求施工完成一个系统立即试压一个系统。通过临时管线将各系统串联起来,待系统具备试压条件时可随时进气。各系统之间也有阀门控制,以避免相互串气。试压前试压人员要首先对照系统试压流程图,对具备试压条件的系统进行尾项检查;确认配管无误后,通知有关责任单位进行联合检查;检查合格后才能进行压力试验;试压合格后在项目责任人确认后进行泄压,至此,一个系统的压力试验结束。

7 试压步骤

(1)按照试验前的准备工作和各项要求准备完毕,且达到相应技术规定,并经有关人员检验合格。

(2)按系统流程图要求开(关)阀门,各种临时配件、设备安装完毕,且达到相应的技术要求。

(3)打开空压机,向系统注入压缩空气,使压力逐级缓升。首先升压至试验压力的50%进行检查,如无泄漏及异常现象,继续按试验压力的10%逐级升压直至试验压力,每一级稳压3min,达到试验压力后稳压5min。

(4)稳压5min后,若无泄漏,目测无变形,强度试验即为合格。然后打开临时排气阀,降压至设计压力,还要用涂肥皂水方法检查,确保无泄漏;再稳压30min,若压力不降,即表明气压试验合格。

(5)打开临时排气阀,将系统内气体排至常压。

(6)按要求拆除临时盲板,填写记录,拆除临时管线、压力表等其他试验设备。

(7)填写《管道系统试验记录》,并请有关人员签字确认。

对于其他试压系统,也采取相应的步骤进行系统的气压试验。在实际施工中,现场施工队伍参照所提供的系统试压图和试压方案,成功地完成装置的艺管线的气压试验。实践证明,采用空气作为试验介质,加快了施工进度,减少了施工负荷,有效促进了中化国际太仓PTMEG主装置工程的顺利完工。

8 结束语

工艺管道的压力试验采用空气作为试验介质具有明显优点,如临时设施用量少、不用设高点放空和低点排放、试压用时少、可与气密性试验一并进行、减少施工程序,以及缩短施工工期等。但其安全性能较差,对管道施工要求较高。

通过以上分析可知,只要环境温度不是特别低(大于零下20℃),按照规范要求,通过管道破坏性分析、管壁应力核算和储能核算,采取规范的审批资格,并对现场实物进行严格的检查,便可选用空气作为试验介质。另外,在管道压力试验中,试压系统划分、介质选择和试验方法的确定等各方面的准备工作应提早进行,最好与施工方案同步做出,这样施工网络计划就可按试压系统进行安排,从而减少重复劳动、提高工作效率,使试压更具科学性、安全性和实用性。