大型储罐网壳倒装法施工工艺

王宏强

中石化第四建设有限公司 天津 300270

随着石化工业的不断发展,我国大型储罐正向大型化、群罐化发展,近年来在大型储罐的施工中,先进的施工工艺备受重视。大型拱顶储罐的建造要同时考虑储罐主体和网壳施工方法。本文依据中安联合煤化工有限责任公司5万m3金属拱顶储罐建设的成功经验,探讨大型拱顶储罐的储罐主体正装和网壳倒装相结合的施工方法。

1 工程简况

中安联合煤化有限责任公司煤制 170万t/a甲醇及转化烯烃项目高盐水暂存罐区安装工程共有8台5万m3高盐水储罐,储罐都为拱顶网壳结构,储存介质为高浓度盐水,外罐材质为Q370R+Q345R+Q235B。储罐正装无论从进度、质量均可保证,但拱顶网壳要在壁板安装结束后才可采取倒装法施工,因此本文从网壳倒装出发论述网壳倒装施工的工艺。

2 网壳倒装施工工艺

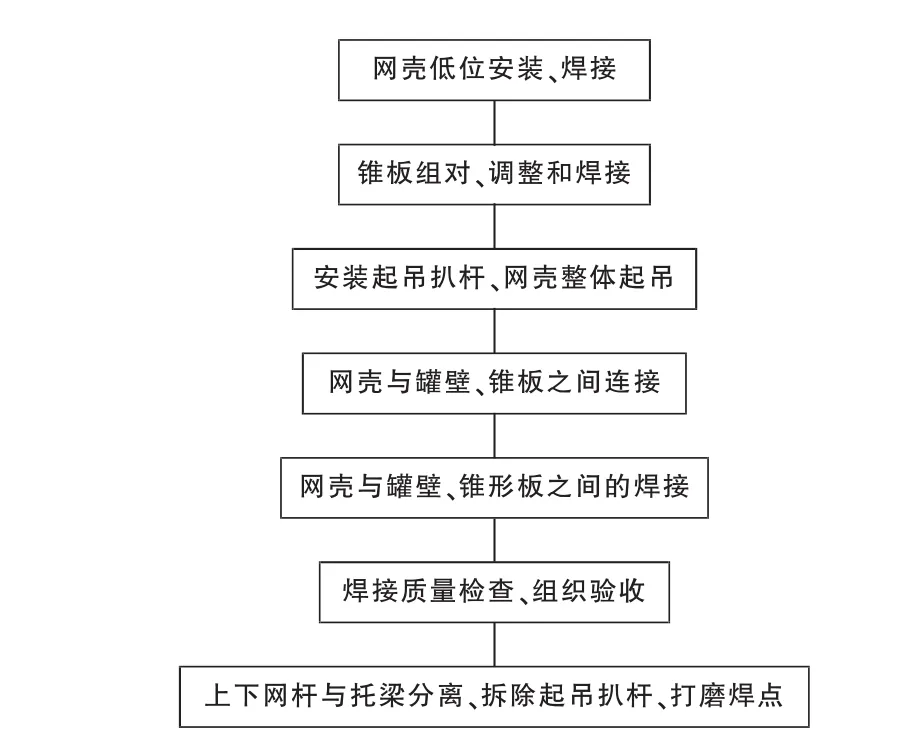

网壳倒装施工流程示意图如图1所示。

2.1 双向子午线钢网壳安装

图1 网壳倒装施工流程示意图

2.1 .1网壳组对安装准备

(1)罐主体完成3圈罐壁板的安装后进行网壳的低位安装,同时需为上网杆在罐外地面组对留出足够场地,用此施工方法有利于施工质量和施工安全的控制,并具有网壳安装时间短、吊车台班费用低等优点(25t吊车即可满足网壳安装)。如果罐主体完成所有罐壁板的安装后再进行网壳的低位安装,同时也需为上网杆在罐外地面组对留出足够场地,这会给网壳的安装增加很大难度,不利于施工安全和质量的控制,而且网壳安装周期长,吊车吨位需加大(至少50t以上的吊车),此时单台网壳的安装费用比3圈罐壁板时安装网壳费用增加60%左右。

(2)网壳组对在罐底板0.5~1m左右高度进行施工。

(3)由网壳安装单位与设计人员商定网壳平面坐标轴的走向,并在罐底板与罐壁上作出相应标记。

(4)根据网壳安装要领书节点,在罐底板上标出安装时各个支撑点的平面位置,安装临时支撑杆。

(5)下网壳材料沿罐顶位置吊入罐内;摆放在罐底板上的网杆材料必须分散开,均匀受力。

(6)对双向子午线网壳进行低位置组焊。

2.1.2 网壳网杆安装

为了保证下层网杆的安装和起拱高度,在安装下层网杆之前,应以X轴与Z轴的交点为中心,对称临时设置约41根竖向支撑杆,在X轴线方向固定,垂直方向用经纬仪或线坠进行找正,90°方向(Z向)用两根斜杆支撑牢固,支撑杆下端还要加垫板与单盘板点焊牢固。支点的Y向坐标允差为±10mm,X向及Z向坐标允差为±25mm。

然后对边节点和上、下网杆进行安装和防腐修补:

(1)照给出的各边节点的弧长值,在罐壁上作各边节点垂线,长度为500mm;再用水准仪或水平管找出X、Z轴水平基准面,与等分垂线交成十字线,十字的中点就是连接件的交点位置;然后分别将A、B、C、D各连接件按编号点焊在位置上,同时检查通过中心的两只连接件是否完全一样。

(2)地面拼接所有X向、Z向的接长网杆,且按焊接要求焊接完成。

(3)X向的第一根网杆着落在中间支撑杆上,测量各节点的Y值应为该节点的Y+DY值,差值允许±10mm;41根都测量合格后,将网杆两端边节点与罐壁板分段焊接。

(4)分别使X方向第二根、第三根长网杆以Z轴为对称,两边安装;然后安装Z轴方向的第一根长网杆,节点1与X方向的长网杆节点1重合,依次的节点位置必须重合点焊固定,两端点也要与边节点连接件点焊固定。分别用同样的方法,以X轴线为对称轴线两边对称安装点焊。

(5)网杆的安装严禁强力组装。

(6)网壳的焊缝及油漆破坏部位用钢丝刷进行手工除锈清理。清理完毕后,按防腐施工要求对破坏部位进行修补,修复后的总漆膜厚度应符合技术协议要求。

2.1.3 蒙皮板安装

(1)蒙皮安装前,组焊完毕的网壳结构的节点坐标应符合要求;

(2)蒙皮对储罐起密封及传递荷载的作用,因此蒙皮必须使用平整的钢板;罐顶蒙皮板采取“人”字形排板,从罐顶中部开始,沿着与X轴和Z轴45°角的方向铺设;

(3)相邻蒙皮板之间的搭接宽度不应小于5倍板厚;

(4)蒙皮板焊接后的表面凹凸度,用弦长不小于2m的样板测量,相邻网杆间的最大凹陷量不应超过25mm;

(5)罐顶开孔必须避开网杆所在位置;

(6)蒙皮在网壳吊装前仅铺设十字中心部分,其余部分在网壳提升吊装与锥板焊接完成后铺设。

2.1.4 锥板安装

(1)顶圈罐壁验收应在锥板组焊之前,并要对储罐最上圈罐壁上口进行水平度测量,要求如下:沿圆周每10m弧长上任意两点的水平允许偏差为2mm,整个圆周上任意两点的水平允许偏差为6mm;储罐罐壁上口任意点的半径允许偏差值±25mm。

(2)锥板安装要求:安装锥板前应安装支持板,D=60m储罐支持板圆周等分,严格控制支持板角度呈40°的斜度,确保焊后的锥形板角度不小于36.03°;边环梁安装前先在边环梁的内表面上画出与罐壁外壁组装的弧线,且在壁板上预先划好锥形板的位置线,组装时罐壁外壁必须根据弧线走向,以保证储罐筒体的圆度;边环梁对接接头与顶圈罐壁纵向焊缝之间的距离不得小于200mm;边环梁组焊后的仰角允许偏差为0~1°;将锥形板逐张地吊在内外支持板上,接口处用锁具固定好;锥板组焊后用储罐罐壁的样板检查储罐筒体的圆度,必须保证储罐筒体的圆度符合规范要求。

2.2 焊接

2.2.1 锥板的焊接

(1)锥板的自身对接焊缝应采用全熔合、全焊透的等强度接头,并采用与材质及板厚相匹配的焊接材料与焊接工艺;

(2)锥形板与壁板的焊接用直流焊机均分焊接,沿同方向同时焊接;锥板与罐壁板之间采用双面连续角焊,焊脚高度为焊件中较薄件的厚度,应避免锥板与罐壁之间的夹角变形超标;

(3)锥板焊接完毕后,拆除支撑锥板支持板,打磨壁板内、外焊疤与罐壁齐平;

(4)网壳之间的搭接角焊缝和边环梁之间的对接焊缝应按现行GB50205-2001《钢结构工程施工质量验收规范》中的3级焊缝进行检验。

2.2.2 网杆、边节点连接件的焊接

(1)同一条子午线上的网杆现场拼接采用连接板夹持等强度形式连接;

(2)网杆的杆端与连接板、托板、罐壁及锥板之间采用连续满角焊;

(3)上、下网杆的焊接严格按焊接技术要求规定的焊接形式,应从中心顶部向四周焊接,在焊接过程中逐步拆除中间支撑杆;

(4)下网杆的连接板应紧贴网杆平面的垫板,连接板的竖向位置和顶端应顶住罐壁板和锥板,并施以连续角焊,焊脚高度为相焊件中较薄件的厚度;上网杆的连接板应紧贴网杆底部的托板,连接板的竖向位置和顶端应顶住罐壁板和托板,并施以连续角焊,焊脚高度为相焊件中较薄件的厚度。焊接详情见图纸要求。

2.2.3 蒙皮板的焊接

(1)蒙皮板搭接接头只需外侧满角焊,内侧不予焊接;

(2)蒙皮周边与边环梁的锥面板搭接,外侧周边采用连续角焊,焊脚高度为4mm,内侧不允许焊接;

(3)蒙皮与网壳杆件之间不允许焊接。

2.3 双向子午线钢网壳结构的吊装

2.3.1 基本概况

网壳结构的组装、焊接在罐底板表面0.5~1m高度进行。待网壳整体安装完成后,需在网壳的杆端底部与吊装用的环形托梁进行连接,并在托梁的上表面均布分出网壳整体提升的吊点位置;待完成全部罐壁板的安装及锥形板的安装后,在储罐的外脚手架顶部用线坠找出环形托梁对应的吊点位置,并标注在锥形板表面,在锥板标注的位置安装临时扒杆和电动葫芦;将电动葫芦的上挂钩挂在扒杆的吊耳上,下挂钩挂在环形托架的吊耳上,再将每根链条拉直,链条处在预紧状态;然后在离罐壁80~100mm处将每根网杆彻底和罐壁分离,使网壳重量全部由40套提升机构分担,φ60m网壳整体起吊重量约为150t,单台环链电动葫芦有效起吊载荷为10t,链条长度为22m,其工作特征:速度低而均衡;最终将网壳提升至指定高度,再按设计要求将网杆端部与罐壁和锥形板进行连接。

2.3.2 网壳结构吊装顺序

(1)在网壳下面设置一圈距离罐壁300mm的环形托架。

(2)采用连接件将每根网杆与环形托架固定,使整个网壳结构完全支撑在环形托架上。

(3)在环形托梁的上平面均匀地设置40个吊耳,然后用吊垂线的方法确定起吊扒杆的位置,使每根扒杆的中心线与托梁吊耳处在同一向心的垂直平面之内。

(4)树立扒杆,将上、下支腿分别与锥板及罐壁板相焊,扒杆应保持垂直,两个方向的垂直偏差均不应大于2mm。

(5)通过卸扣将电动葫芦上挂钩挂在扒杆的吊耳上,下挂钩挂在环形托架的吊耳上;然后将每根链条拉直,但不要张紧,保持提升力为0的状态;然后在离罐壁80~100mm处将每根网杆彻底切断,使网壳重量全部由提升机构分担。

(6)进行第一次试提升,提升前需要进一步确认每根网杆已与罐壁彻底分离。确认后,将网壳徐徐提升,提升高度不超过300mm时停下来作如下检查与调整:仔细检查吊装机索具情况和吊耳、扒杆焊缝位置,确认安全后方可进行吊装;检查环形托架上表面的水平偏差,并控制在±50mm之内。

(7)第二次试提升:网壳提升至第1圈罐壁板环焊缝时,关闭电动葫芦电源,利用罐壁板环焊缝水平检查和调整网壳水平,并检查各电动葫芦受力情况和各部位的焊缝受力情况。

(8)网壳提升:经第一、第二次试提升后,网壳提升至第6带罐壁板环焊缝处,关闭电动葫芦电源,检查所有电动葫芦链条是否受力一致,并检查环形托梁是否水平;网壳提升中,各电动葫芦在统一工作中,保持平稳提升;并随时观察有无异常现象出现,若有出现必须及时调正;当网壳整体提升到上网杆肢端离锥板下表面100mm时,应停止整体提升,调整网壳水平后逐个将网壳提升至安装高度要求时,再进行与罐壁和锥板之间的连接;对于处在吊耳附近尚未到位的网杆,可谨慎地小幅度提升两侧吊点使之到位,并进行焊接。

(9)在完成上网杆的边节点组焊之后,方可进行下网杆边节点的组焊。

(10)检查每个边接点焊接是否有漏焊或少焊。检查通过后,彻底割开各网杆与环形托架之间的联系。

(11)在确认环形托架已彻底脱离网壳之后,将环形托架徐徐放下。

(12)必须清除因为在网壳安装罐壁及锥板时罐底留下的损伤,采用与母材相匹配的焊条补焊,并将表面进行打磨平滑,还要做防腐处理工作。

2.3.3 起吊工艺要求

(1)对所使用的电动葫芦进行试吊:将所有电动葫芦进行全面检查;任选5个电动葫芦进行全负荷试验,起升离地面约90mm,进行10min的静全负荷试验,并检查是否正常;检查全负荷后结构变形情况。

(2)正式起吊前的检查:受重后检查起重链条的垂直度,且不得打扭(十分重要);起吊10cm后静止,检查各吊点情况。

(3)起吊:安排专人指挥,要求信号明确;在起吊过程中有4~6人巡查各吊点受力情况(保证受力一致),起吊过程中如发现电动葫芦异常或网杆端部与罐壁触碰,应立即向起吊负责人汇报,并由负责人对上述情况修正后方可继续起吊:在起吊过程中不应有长时间的停留,停留时间一般不超过100min。

(4)就位:快就位时应停止整体提升,调整好网壳水平后逐个提升就位;全部就位后,必须把电源的总闸拉开,切断电源。

(5)注意事项:为避免罐壁正装施工过程中遭遇强风受损,应按设计图纸的位置及时设置罐壁加强圈;在覆盖罐顶蒙皮前,若遭遇强降雨雪,应及时将浮顶上的雨雪排入罐底,并及时排出罐外。

2.4 善后处理措施

(1)将环形托梁与网杆之间的所有联系拆除后,将托梁徐徐放下,在罐底板上将托梁分成若干段从罐顶运出,为第二台罐网壳安装作准备;

(2)拆除小扒杆;

(3)将网壳低位组装时罐底、罐壁、锥板的临时焊接部位打磨干净,并修补平整;

(4)网壳顶的强度、稳定性及严密性试验应在储罐进行充水试验时一并进行,试验压力要按照图纸技术要求。固定顶的试验正压值为2200Pa,试验负压值为-1200Pa。

2.5 核算

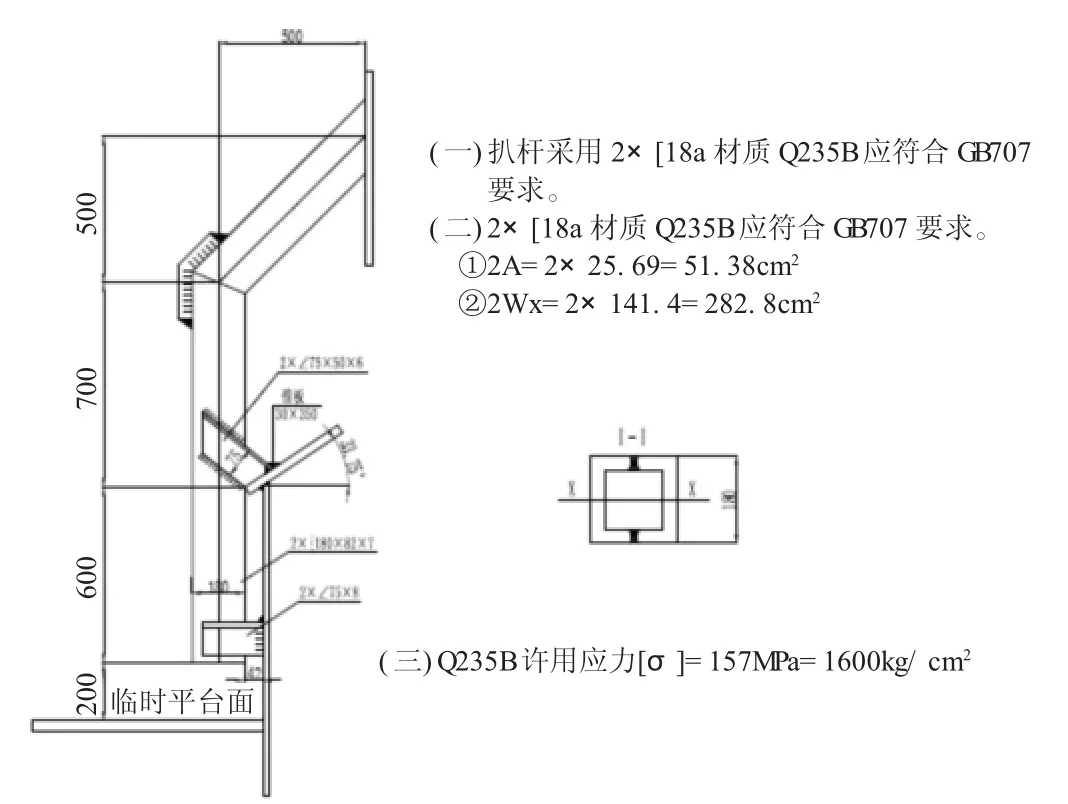

2.5.1 扒杆的核算

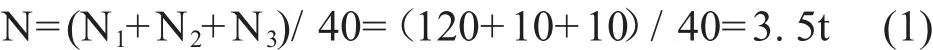

正常操作状态下,单根扒杆的起重荷载(N)的计算方式见式(1)。

式中,N1——网壳重,t;

N2——起重工具重,t;

N3——“+”字形板带的重量(为了蒙皮安装在高空的安全性,允许在低位先焊一个“+”字形板带),t;

40——扒杆数量。

万一某个扒杆失效,会将荷载转嫁给相邻扒杆。因此,单根扒杆的设计荷载(N0)采用N0=1.5N=1.5×3.5=5.25t。

扒杆最大应力(σmax)校核如式(2)所示。

由式(2)可见,扒杆具有足够的强度。需要注意的是,对于D=60的油罐,起重扒杆不应少于40根,必须留有余地。图2为扒杆示意图。

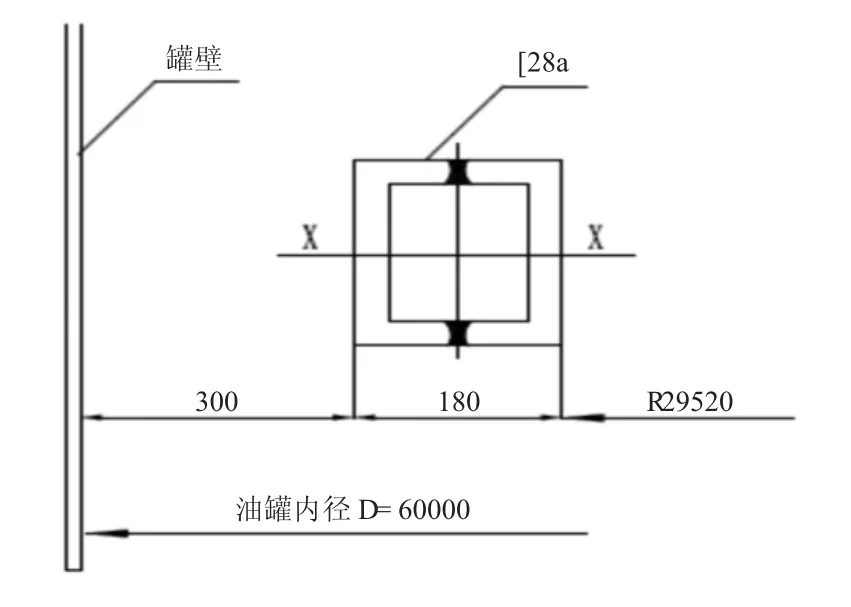

2.5.2 环形托梁的核算

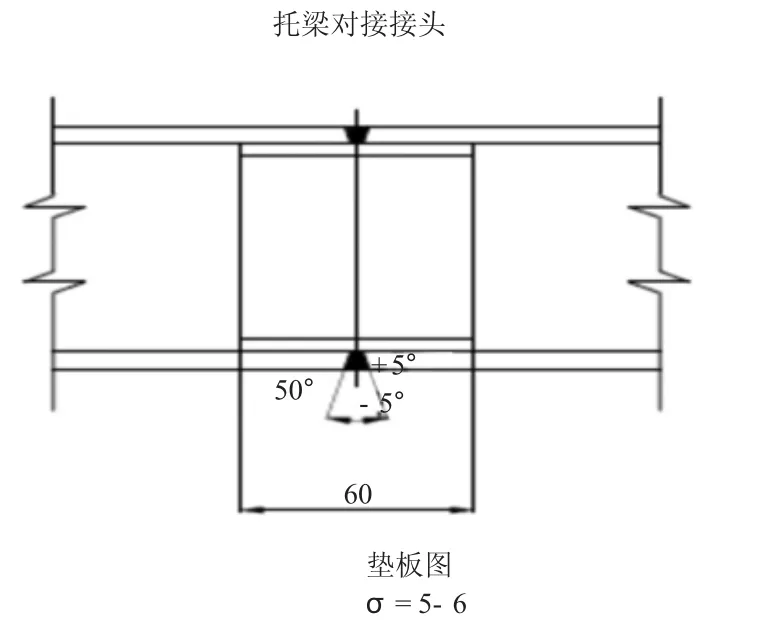

环形托梁及其尺寸和常规接头型式示意图分别见图3、图4和图5。

图2 扒杆示意图

图3 环形托梁示意图

图4 环形托梁的尺寸示意图

图5 环形托梁的常规接头型式

托梁断面为2[280×82×7箱形断面;

箱形断面面积2A=2×40.02=80.04cm2;

箱形断面抗弯模量2Wx=2×339.5cm2=679cm2;

箱形断面中径D0=2952×2+18=5922cm。

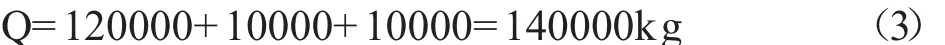

托梁在起吊中承受的竖向荷载(Q)根据式(3)计算。

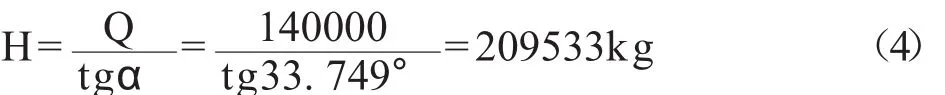

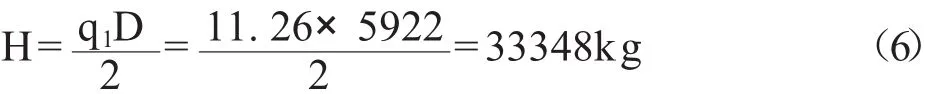

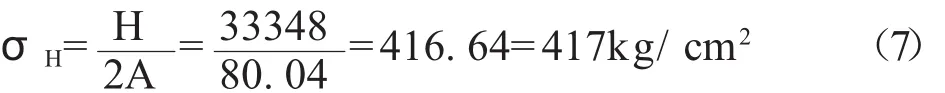

网杆端部推力引起环梁断面上的拉力(H)(总计)见式(4)。

沿托梁圆周单位长度上承受的推力(水平方向)(q1)计算见式(5)。

由水平推力q1引起托梁截面中的环拉力(H)计算见式(6)。

由H 引起的环向拉应力(σH)计算见式(7)。

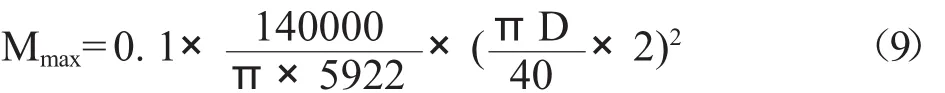

把托梁作为一圈连续梁,在垂直荷载作用下对弯曲应力(σmax)的核算见式(8)。计算简图采用某个吊点失效后,使支点间距扩大一倍作为控制条件,此时吊点间距需加大一倍。

其中最大弯矩(Mmax=0.1q12),详见式(9)。

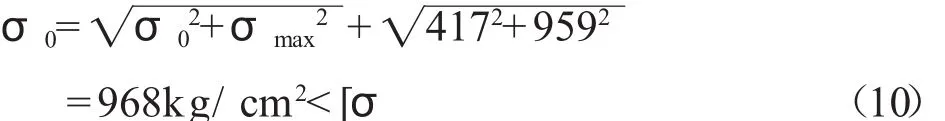

环形托梁复合应力(σ0)的核算见式(10)。

综上所述,对于D=60m,起重量为140t的起重设施,采用以上断面和40等分设置扒杆是安全的;若减少扒杆数量,环梁计算长度会按平方比影响其强度。因此,需要采用更大的断面。需要注意的是,吊点越少受力均匀性越差。

2.5.3 托梁吊耳计算

目前对于D=60m双向子午线网壳整体提升所采用的起重工具及连接固定方式,已经有几十台的成功施工经验。实践中发现,最容易被疏忽的薄弱环节是设在托梁上的吊耳。为此,对吊耳进行了强度计算。

网壳整体提升时的重力荷载包括:网壳结构、十字型蒙皮板带及起重工具的总重(W),其计算式见式(11)。

沿托梁均布有40个吊点,每个吊点分担的荷载(P1)计算式见式(12)。

当个别吊点葫芦失效等待更换时,失效吊点的荷载会分给相邻吊点承担,此时相邻吊点承担的荷载(P2)按式(13)计算。

连接板与托梁、销轴与销孔的构造:连接板厚22mm、材质Q235B;销轴直径为φ38mm,材质Q235B;连接板与托梁上表面梁用双面角焊,焊脚为10mm。

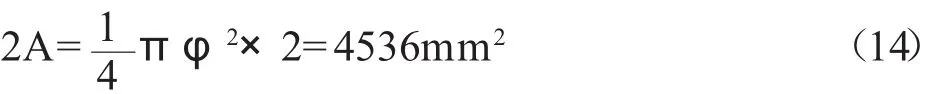

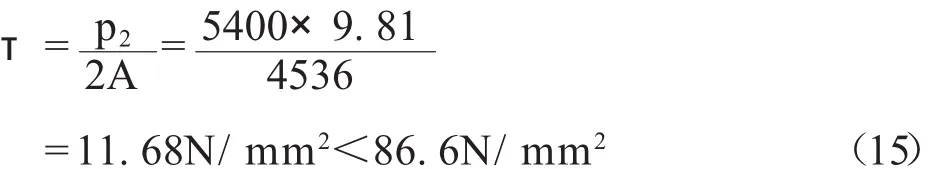

2.5.4 销轴双面剪切强度核算φ38销轴的双面剪切面积(2A)计算式见式(14)。

Q235B抗剪强度为130N/mm2。

销轴剪切应力(τ)的计算式见式(15)。

综上可见,销轴有足够的强度来承担作业。

2.5.5 销孔承压强度计算

连接板厚22mm,销轴与销孔接触面积F=22×38×60%=501.6mm2。

Q235B承压强度为320N/mm2。

销孔接触面应力(τ)的计算式见式(16)。

因此,开孔满足承压强度的要求。

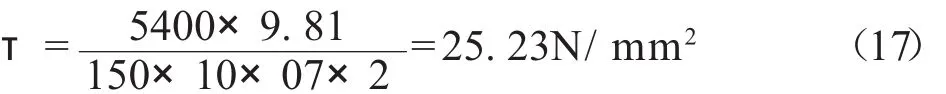

2.5.6 连接板与托梁之间的双面角焊缝强度要求

焊缝剪切应力(τ)的计算式见式(17)。

因为焊缝的剪切应力远小于焊缝剪切许用强度86.6N/mm2,因此满足焊缝的强度要求。

3 结束语

实际经验表明,大型拱顶储罐主体采用正装及网壳,采取电动倒链倒装顶升的施工方法,施工质量、安全性和进度均可满足要求。