浅析催化油浆泵机械密封失效的原因和对策

连善涛

(中化泉州石化有限公司, 福建 泉州 362000)

催化裂化装置的油浆泵输送含催化剂固体颗粒的高温油浆,其安全、可靠运行很大程度上关系着催化装置的平稳运行,甚至关系到炼油厂的全厂加工负荷。实际生产中,油浆泄漏着火事故的发生,多数是因为机械密封失效,引起高温油浆泄漏。油浆自燃点低,燃烧温度高,热辐射强度大。如果油浆泵机械密封被破坏,造成高温油浆泄漏量大,油浆容易发生自燃,这将严重威胁人员和装置的安全。因此,提高机械密封的可靠性,强化摩擦副的温升控制,就显得尤为重要。

1 油浆泵机械密封失效的主要原因

1.1 摩擦副端面温度过高

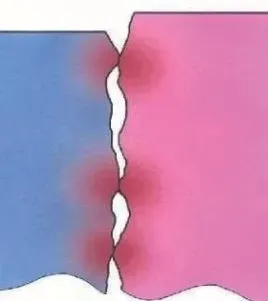

密封面的温升包括端面摩擦热和旋转元件的搅拌热等作用,以及高温介质传导至密封腔的热量。若密封辅助系统未能及时将密封腔温度降低,形成的高温将引起端面液膜气化导致干摩擦或密封环变形,而导致密封破坏,高温表现为轴套部位发现变色情况。如果热量未能排出而造成液膜全面气化,产生气震,将造成密封事故性泄漏,表现在密封面上会出现彗星状纹理;如果是密封面之间发生局部气化而形成气蚀,表现为在密封面上形成麻点[1]。短时间的热负荷作用,密封面稳定液膜转变为气相,这一过程的温差将会对密封磨面造成损伤,产生粗细不一的径向裂纹,甚至引起热冲击和热裂,如图1所示,为动环产生裂纹的情况。因此,在生产实际中应保证密封液的冲洗、冷却效果,使密封腔内液体的温度低于气化温度,以避免密封腔内液体气化,致使液膜不稳定。

图1 动环产生贯穿性裂纹

1.2 金属波纹管积碳和结焦

金属波纹管机械密封的波纹管积碳和结焦,主要是由于油浆的黏度和密度较大,且运行温度达360℃造成的。而且,催化剂颗粒也容易在波纹管缝隙中沉积。随着运行时间的积累,波纹管缝隙的积碳和结焦将降低波纹管的轴向补偿能力,甚至使波纹管失去弹性[2]。波纹管失弹,密封面液膜膜压下降,端面比压随之下降,进而引起机械密封失效。而双端面机械密封的次密封微量渗漏的密封冲洗液,接触大气中氧气在密封端面外沿和金属波纹管部位也会发生高温结焦,造成密封液大量外漏,如图2所示,明显可见的端面外沿结焦情况。

图2 大气侧密封端面结焦情况

1.3 密封面磨损不均匀

图3 端面不均匀磨损

端面磨损不均匀,主要是由于温度分布不均或密封环上的压力分布不均。完好密封面的平面度为1~3个光带,端面不均匀磨损,如图3所示,将会造成密封面不平,缩短密封使用寿命。力变形或者热变形,均能破坏端面摩擦副密封面的平面度和平行度,产生流体动、静压效应[3],密封端面的摩擦状态产生较大变化,比如,造成密封面承载能力过大而使液膜不稳定,或者承载能力过小而严重磨损。

1.4 操作波动

操作波动,尤其是反应系统催化剂跑损,使得油浆固含量远大于6g/L,这就很容易造成催化剂固体颗粒进入密封面从而划伤密封面,密封端面的液膜连续性被破坏,将使密封产生突发性失效泄漏。有时由于油浆泵抽空,引起密封端面液膜气化,泵抽空甚至会引起轴承突发故障而损坏密封,要在操作上采取防止抽空的措施以及相应的降温措施。

2 机械密封失效的解决对策

2.1 采用金属波纹管双端面密封

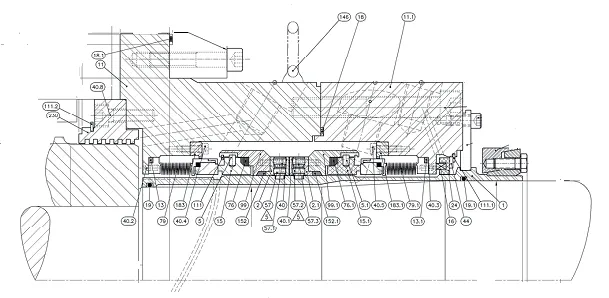

催化油浆泵可采用背靠背型式的双端面机械密封。油浆泵的轴径大,可采用静止式金属波纹管机械密封,将辅助密封圈的滑动结构改为全焊接波纹管的静密封结构,一方面消除了一个静密封泄漏点,另一方面也因波纹管具有较好的追随性,消除了动环辅助密封圈所产生的迟滞作用。油浆泵的双端面机械密封示意图如图4所示。

图4 双端面机械密封结构型式

2.2 摩擦副材料选择

考虑到油浆含有固体颗粒,摩擦副宜采用硬对硬的密封结构。对于接触式机械密封,其摩擦副材料的耐磨性和使用寿命与密封的磨损特性有关。不同材料其传热系数和摩擦性能是不一样的。油浆泵机械密封的动环,可以采用碳化硅材料,静环可以选择碳化硅或硬质合金。碳化硅具有优异的摩擦性能,具有较高的强度和刚度。

密封环和环座多为镶嵌结构,针对其在高温环境或温差变化较大条件下容易脱落的情况,静止型波纹管组件应为整体结构密封环。但是,这种结构要考虑的是环座的材料线膨胀系数应与密封环材料的线膨胀系数接近[4],以避免产生过高的局部热应力而使硬质合金环发生热裂情况,以及避免密封环高温松脱。

2.3 合理选择机械密封的辅助系统

2.3.1 冲洗方案的选择

降低油浆泵密封腔内的温度和避免催化剂颗粒沉积,是改善机械密封运行环境的重要方向。选用合适的辅助冲洗方案,将可以非常有效地降低密封端面温度,并及时排除油浆中的催化剂颗粒进入密封端面对其造成磨粒磨损,从而避免机械密封失效,阻止工艺介质向大气泄漏,达到零泄漏、零逸出的要求。

依据API 682标准,油浆泵的双端面机械密封冲洗方案可选择API PLAN32+54+62,主密封采用催化自产轻柴油冲洗,将含有催化剂固体颗粒的循环油浆隔开。封油压力比泵体油浆压力高0.05-0.1MPa,起阻塞作用。次密封的外阻塞液系统由PLAN54独立油站提供,冲洗油可采用传热优良的壳牌热传导油,循环液通过油站齿轮泵循环,在密封液循环流程中增加具备足够冷却负荷的换热器。根据API 682对密封冲洗冷却器的相关标准,如果轴径大于60mm,冷却器管子的直径最小应为19mm,以保证冲洗流量。该系统属于强制循环,能非常有效地降低密封腔温度。密封液的温升由冷却器的循环水量来调节;压力开关对密封状态进行监测。当内侧主密封失效泄漏或该系统工作不正常时,有液位低、温度和系统压力低等报警,给故障处理争取时间。

日常操作上,应认真监控冲洗液系统的压力和温度,定期清理和更换管路过滤器滤芯。具备条件的,应在油站进油管路上增加流量指示。

2.3.2 急冷蒸汽

在密封压盖处,通入低压辅助冲洗蒸汽。这一股蒸汽可以将动静摩擦副之间泄漏的微量油浆、催化剂颗粒冲洗,防止其随着运行时间的推移,在波纹管缝隙中沉积结焦,从而造成波纹管轴向补偿失灵,也可防止渗漏或扩散出来的密封液接触空气在端面外沿发生结焦。但是蒸汽量以稍过量为宜,蒸汽压力约为0.01MPa。蒸汽量过大,有可能造成密封液汽化,引起泄漏。

2.3.3 改善端面冷却效果

油浆泵泵体设置端面冷却水套,并采用软化水冷却,降低密封腔整体工作温度。而软化水的选用,改善了循环水冷却容易结垢的情况。

3 结束语

针对油浆泵输送含催化剂颗粒的高温油浆,机械密封容易磨损、失效的情况,应对其失效原因进行具体分析,从密封结构型式的选择、摩擦副材料的选择以及冲洗和冷却方案等方面着手,选择合适的方案以降低密封腔的温度,防止弹性元件失弹、断裂、积碳与结焦,延缓密封件老化,从而延长机械密封的使用寿命。

◆参考文献

[1] 顾永泉. 机械密封实用技术[M].北京:机械工业出版社,2001.

[2] 刘军峰. 催化油浆泵机械密封失效分析与解决措施[J].化工机械,2009,(5):496-497.

[3] 周凯,杜长征. 润滑油类机械密封设计[J].工程机械,2000,(6):8-10.

[4] 杨宝亮,王汝美. 焊接金属波纹管机械密封的应用与存在的问题[J].石油化工设备技术,2002,(5):64-66.