自动化轨道式龙门起重机作业效率评估方法研究

蔡黄河 魏红梅 武 彬 蔡沛辰

1 中国石油大学(华东) 2 青岛海西重机有限责任公司 3 天津港第二集装箱码头有限公司

1 引言

随着科学技术发展,以自动化轨道式龙门起重机(以下简称轨道吊)为代表的新型堆场装卸设备逐渐成为国内轨道吊市场的主流。截止到2020年初,已有超过1 200台自动化轨道吊运行在全球约45个码头。该类设备基本形成了成熟的标准产品,其根据装卸工艺的不同,主要分为双悬臂、单悬臂、无悬臂3种[1]。各型自动化轨道吊已被证明是一种能够有效地满足堆场使用和提高生产效率的装卸设备。相较于常规的轮胎式龙门起重机,其能提供更大的堆区覆盖能力和更快的响应速度,最大化地减少了人为因素的干扰,拥有更快的工作速度,更准的自动扫描定位,并能根据生产调度任务的安排进行堆场理货预翻箱。

2 自动化轨道吊作业效率评估概述

目前国内针对此类设备的效率评估缺乏标准的检验手段和方法。相关的技术招标文件也只是规定了设备的工作机构参数以及需要达到25 move/h的工作效率,但是并没有针对设备在堆场中的实际工作效率及评价方法给出具体的执行标准。

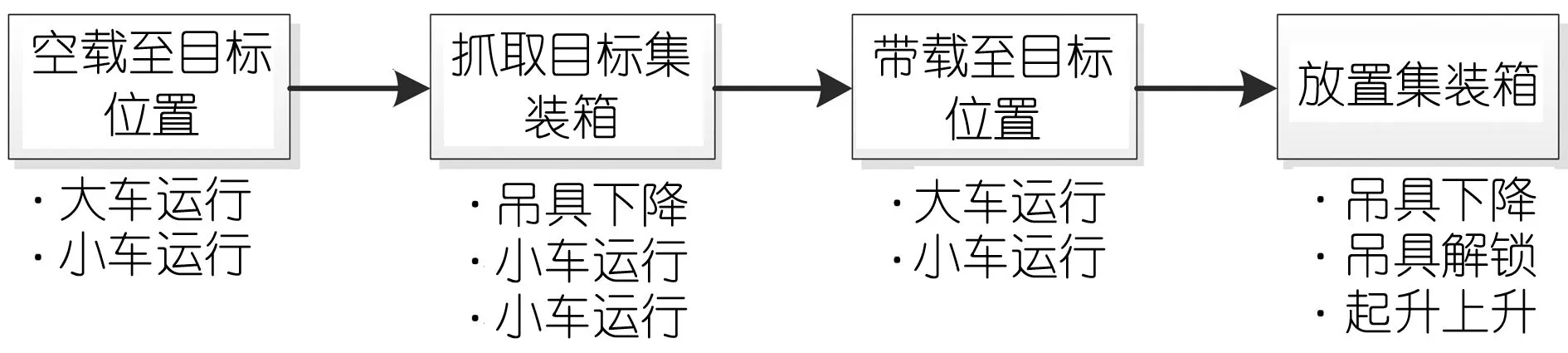

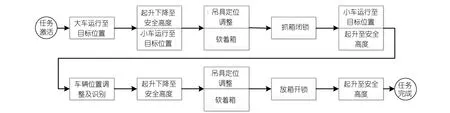

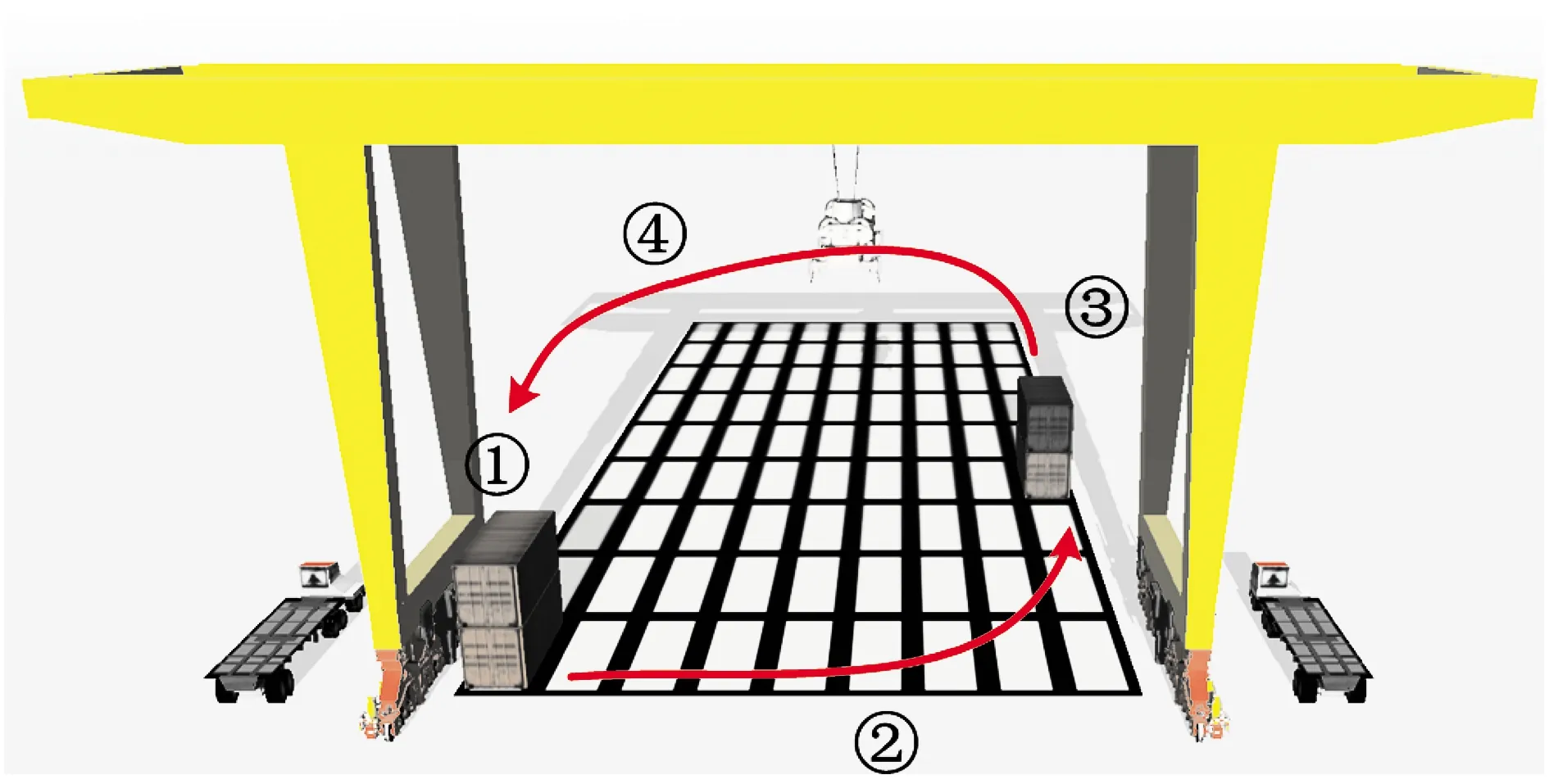

轨道吊的性能是基于其工作循环时间来衡量的,工作循环时间是设备搬运1个集装箱所需要的时间。整个搬运流程包括4个基本运行步骤,4个步骤所需时间决定了设备的工作循环时间(见图1)。

图1 轨道吊工作循环

图2 轨道吊作业流程

3 常规设备工作循环计算

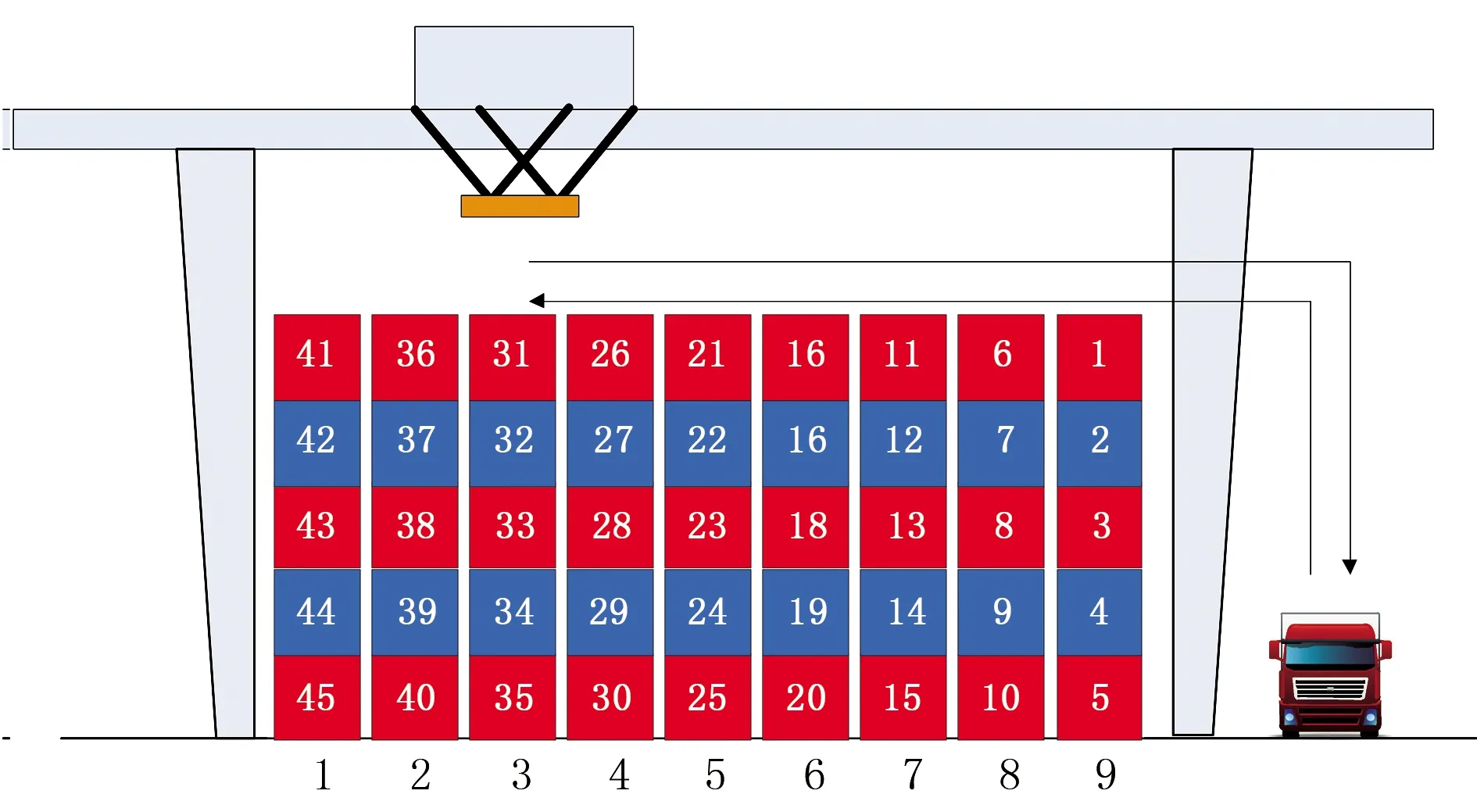

常规设备一般按照图2理论作业流程进行工作循环时间计算,单个工作循环包含的主要工作流程包括:小车运行到取箱位置;空载下降到取箱位;抓箱后满载上升到堆箱位置;小车运行到落箱位置;满载下降到落箱位放箱。

在理论循环中所用的起升和小车驱动系统的时间按照设备的额定能力来计算,理论循环应包括从堆场堆垛上移走到底盘车上放置集装箱的全部过程。工作循环应以从堆垛上移走所有45个集装箱(如集装箱堆垛方式为5层高×9排宽)并装到底盘车上,然后从底盘车上移走45个集装箱并放置于堆垛上为基础来计算[2]。

根据实际项目情况,设定的输入条件如下:

(1)轨距:集装箱排数n=9、10、11、12、13,对应轨道吊轨距分别为28.4 m、31 m 、34 m、37 m、40 m。

(2)悬臂距离:对应为悬臂两侧车道距离轨道中心的距离为4.5 m。

(3)起升高度:“堆五过六”18.1 m。

(4)起升速度:满载45 m/min、空载90 m/min,加减速时间满载2 s、空载4 s。

(5)小车速度:120 m/min,加减速时间6 s。

单个流程所需要的时间根据设计手册进行计算[3],其中起升时间计算如下:

(1)

式中,SAB为总的起升高度;SAH为加减速距离;tAH1为加速时间;tAH2为减速时间;VH为起升速度。计算所需要的平均循环时间见表1。

表1 常规循环时间计算

4 自动化设备影响因素分析

常规轨道吊设备,其工作效率更多的由司机的操作技术水平决定;而自动化轨道吊其工作效率主要由自身性能参数决定,更加可预测,便于码头在前期规划阶段进行整体效率评估,在码头投入生产运营后方便生产操作人员制订相应的生产工作计划[4]。影响自动化设备运行效率的主要因素包括自动化子系统和码头设备调度策略。

4.1 自动化子系统

4.1.1 堆场扫描

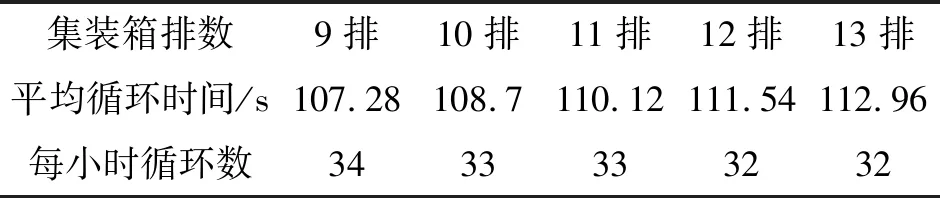

基于安装于小车底部的3D激光扫描仪获得的点云数据信息,获取堆场的堆码轮廓信息。当设备运行时,本系统会在吊具周围创建一个虚拟安全区域(见图3),其随着小车的速度和摇晃角度动态变化。一旦检测到本安全区域内有物体侵入,则会根据设定的安全距离自动减速或停止。本系统在工作机构运行中一直保持激活监测状态。

图3 防碰撞虚拟安全区域示意图

4.1.2 车辆引导

基于安装于平衡梁处的激光扫描仪检测集卡的准确位置,并引导司机将集卡停放至准确位置。该动作在检测到集卡接近时触发,只有检测到车辆位于正确位置时,自动化轨道吊才会继续执行抓放箱作业任务。

4.1.3 吊具微动

由于集卡停放不能保证100%准确,在从集卡上抓放箱时还需要对吊具姿态进行微调,其通过吊具上架上配置的4个推杆电机实现。该动作在吊具进行软着箱并慢速接近目标位置之前完成,可以和下降动作同步进行。

图4 自动化作业流程示意图

4.1.4 车辆识别

该系统通过RFID或OCR识别作业车辆信息,并与作业任务中的车辆信息进行比对,校核无误后方允许轨道吊开始作业。该动作在车辆就位后触发。

4.1.5 软着箱

基于吊具位置信息和目标位置信息,在吊具接近目标位置时,为了减少冲击会慢速靠近直至触发着箱限位。常规工作循环的理论计算中未考虑此流程所需要的时间,其对设备的工作时间影响尤其明显。

4.2 码头设备调度策略

操作计划决策通常由码头管理系统(TOS)做出,并考虑操作决策以优化堆场的通过性能。轨道吊平均每个作业任务所需移动的大车距离越短,其作业效率越高。其主要受如下几个因素的影响。

(1)集装箱堆码策略。每个码头的堆场策略都会根据自己的码头的实际情况进行调整,其主要目的在于有效利用堆场空间,减低集卡的转运时间,尽量避免翻箱。上述优化目标互相之间可能存在彼此冲突之处,这就需要码头操作人员对此进行权衡和再平衡。不同的堆码策略会导致轨道吊的作业任务有所差异,平均单次任务大车行走距离也不尽相同,从而影响轨道吊的实际工作效率。

(2)设备作业计划。轨道吊不仅要兼顾内外集卡的作业任务,还要执行翻箱理货任务,由于单个堆场内不止一台设备,还要考虑大车减速或停止等待以避免与其他设备间的碰撞。

(3)非生产性任务。该类型任务包含翻捣箱任务和预翻箱理货任务。自动化堆场的翻箱任务一般为同贝位翻捣,其与码头的堆码策略密切相关。

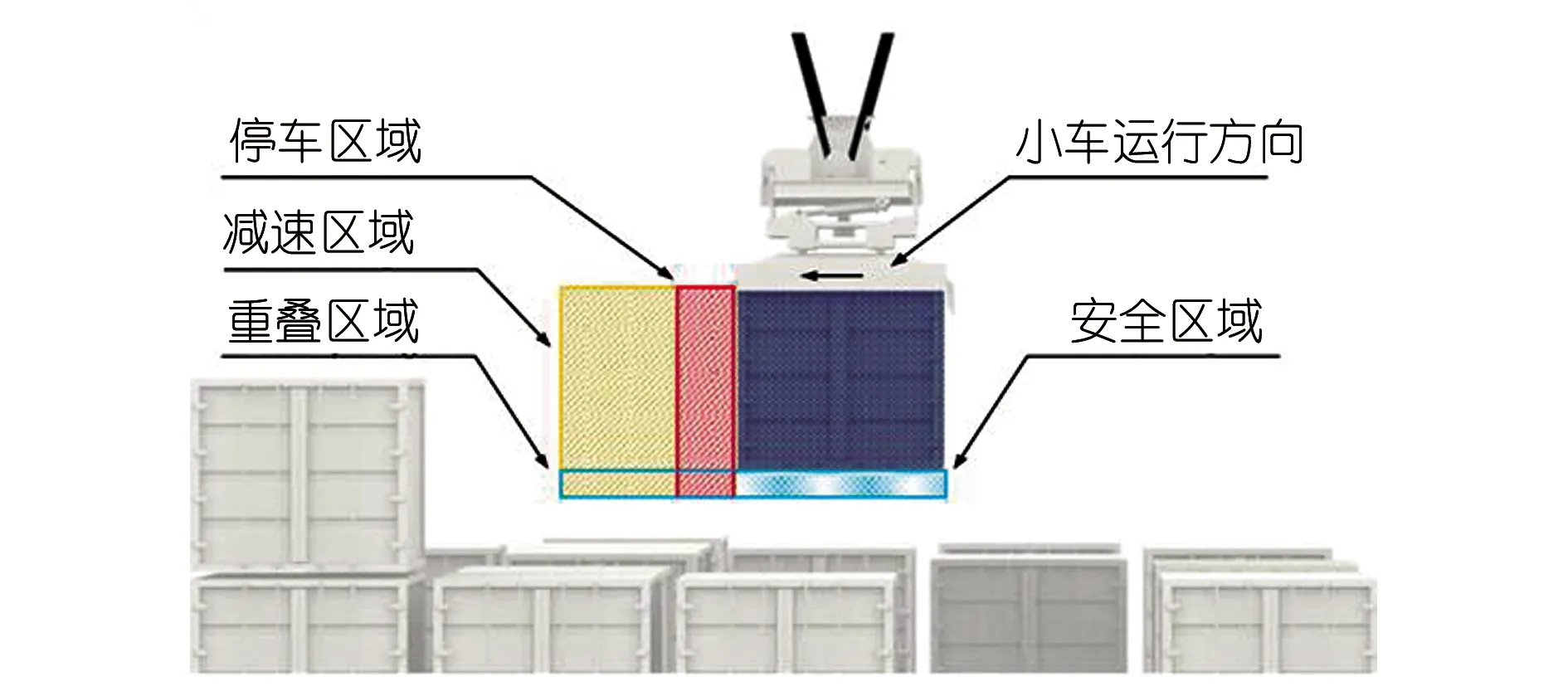

5 自动化设备工作循环分析

在综合考虑上述影响因素后,可将自动化轨道吊的工作循环流程进行细化,添加吊具定位调整、软着箱、抓箱放箱(开闭锁)等流程(见图4)。其中大车的运行时间可以根据码头历史数据中的平均大车单箱作业运行时间进行估算。与集卡交互时的抓放箱操作需要人工干预,此部分时间也需要额外考虑。

6 作业效率评估流程

结合实际项目经验,以及不同码头的实际情况,在设备的验收试车中,可考虑采取如下两种试车方案来检验设备的自动化作业性能是否达到理论设计要求。

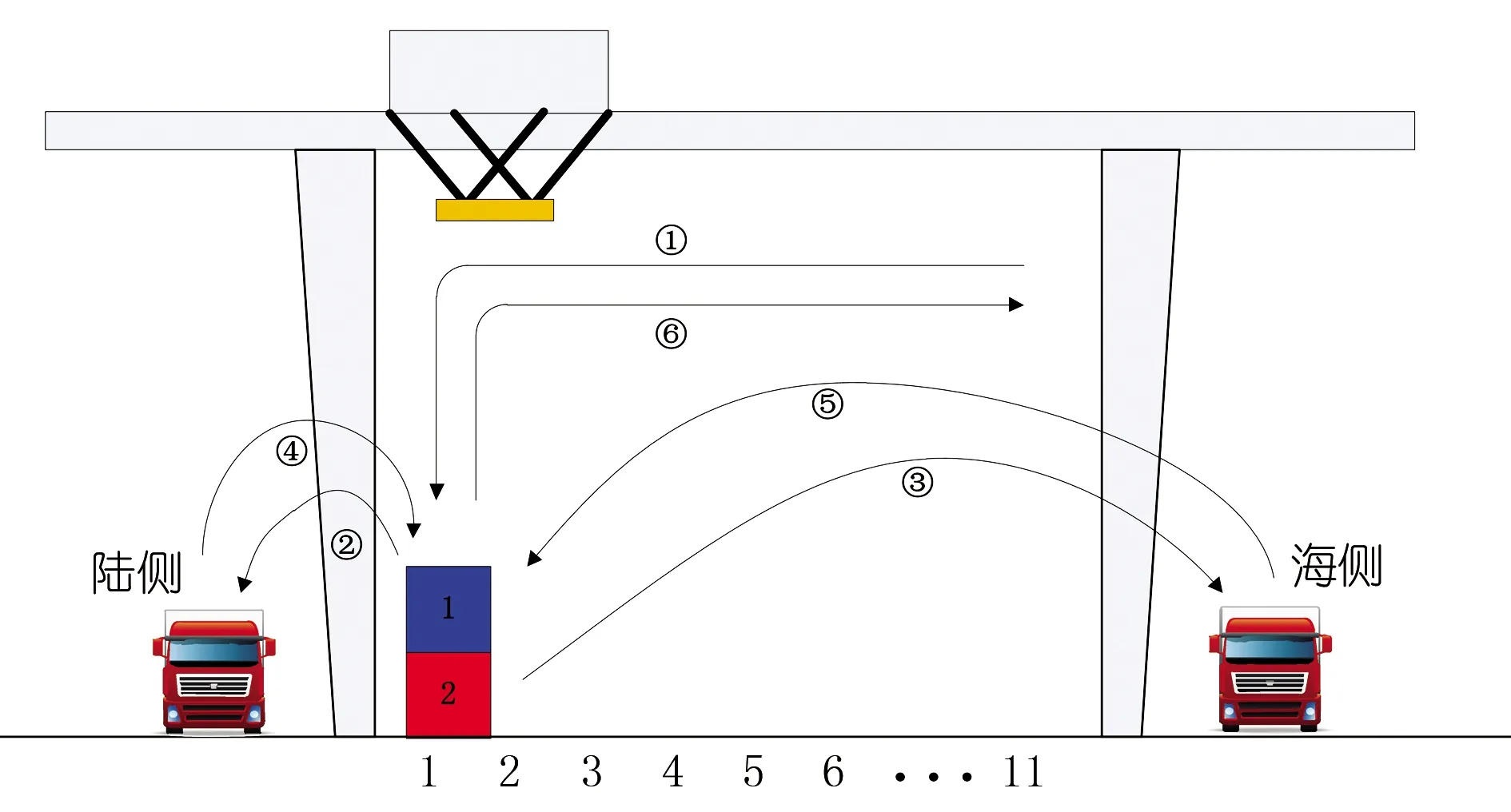

图5 同贝位试车流程示意图

6.1 同贝位作业情况

设备工作循环设定见图5,其具体步骤详细描述如下:①由起始位置抓1#集装箱;②将1#箱放置于陆侧集卡;③将2#箱放置于海侧集卡;④抓取1#放置于Row1;⑤抓取2#箱放置于Row1;⑥返回初始位置。

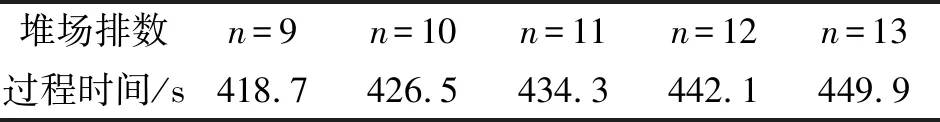

根据上述过程计算当集装箱排数为9~13时,按照6个过程计算所需要的循环时间。

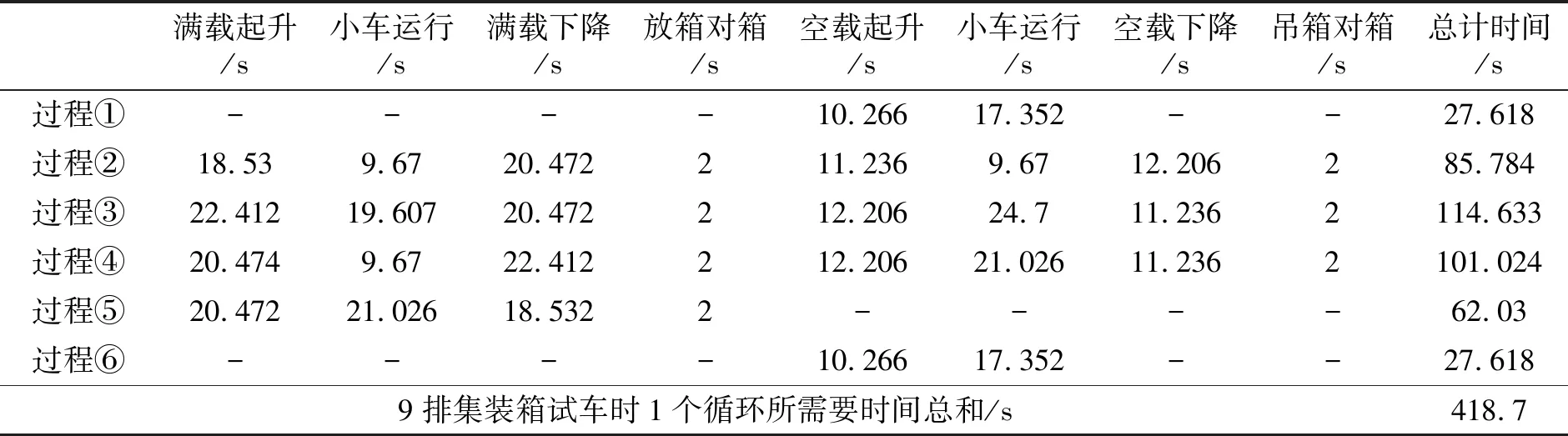

当n=9,轨距为28.4 m时(大门框运行,不联动),循环时间计算见表2。

每增加1排集装箱,小车运行距离约增加3 m,从1到5过程中小车运行距离增加15 m[5](见表3)。

表2 自动化试车循环时间计算

表3 自动化试车时间对比

6.2 堆区作业情况

不同于垂直端装卸工艺,双悬臂轨道吊采用两边装卸,按照贝位设置交换区,大车带箱移动作业较少;但是根据每个堆场尺寸的不同和实际生产调度策略,轨道吊大车仍然需要在堆场内频繁移动。在此情况下,本试验流程能尽可能实际地反映出堆场的实际作业效率。其中,大车的移动贝位距离可参考码头原有设备的单箱作业平均移动值。

设备工作循环设定见图6,其具体步骤详细描述如下:①同贝位作业任务序列;②移动至Bay7;③翻捣箱作业;④移动至Bay1。

图6 包含大车工况试车流程示意图

根据跑大车贝位距离,测算理论数值。实际试验时,大车和小车机构可进行联动,实际测试数据应大于理论计算数据。

7 结语

基于主流的自动化轨道吊设备分别针对不同的工况条件进行了工作循环时间计算,分析了自动化设备相比常规设备需要在循环计算中考虑的额外因素。并提出了基于同贝位工况和大车运行工况两种设备工作效率评估方法,从而能够更好地检验设备的自动化作业性能,验证设备是否符合理论计算的数据,是否达到设计的工作效率,后续还将根据实际试车情况进一步完善工作循环计算。