基于“气-液-酸”的综合预裂煤层坚硬夹矸技术

邓广哲,刘 华

(1. 西安科技大学能源学院,西安 710054;2. 教育部西部矿井开采及灾害防治重点实验室,西安 710054)

中国以煤炭为主的能源结构仍是未来相当时期内能源的基本形式。进入21世纪,中国煤炭总产能达到40×108t规模,120×104t以上大型煤炭企业产能占到其中的70%[1]。随着煤炭资源的深度开采,煤层赋存条件逐渐恶劣,根据统计,在中国目前大型煤矿的综合机械化开采中煤层夹矸率15%,不稳定厚层坚硬夹矸占到了85%[2]。煤层中坚硬夹矸的存在严重制约了采煤机截割工作,致使采煤机不能正常进刀,影响采面推进速度,截齿损耗严重,采出率降低的同时增加了采煤成本,甚至对煤质产生影响[3]。为此,对于坚硬夹矸预裂技术,中外学者进行了大量的研究,提出了多种夹矸预裂技术手段。冯宇峰[4]对夹矸破断的非均布荷载悬臂梁力学模型进行分析,并应用ANSYS/LS-DYNA研究了含硬夹矸顶煤深孔预裂爆破弱化过程中应力波的传播过程,分析夹矸预裂爆破过程中的影响因素,得出合理的爆破方案。邓广哲等[5-7]基于水力压裂单裂隙压剪模型及断裂力学理论推导出定向水压致裂临界水压力模型,分析了裂隙尖端曲率半径与裂隙长度比、裂隙长度与钻孔半径比、围岩压力及裂隙角度对临界水压的影响,为煤层水压致裂可控性提供理论基础。针对硬厚煤层压裂节能与煤炭分级理论与技术进行研究。在研究定向压裂块煤增产理论的基础上,构建块煤增产的水压致裂模型,分析深孔定向脉冲水预裂煤体的破坏规律,提出一种基于定向脉冲水压致裂技术的块煤增产方法,达到破碎坚硬煤层的目的。黄振飞[8]针对煤层水力割缝影响因素及预测模型,使用Loand损伤模型模拟煤在射流作用下的力学响应机制,建立水力割缝切割深度预测模型,并通过现场试验对模型进行验证。童碧等[9]结合水力割缝措施在适用条件、施工工艺以及效果考察等方面存在的问题,对下向穿层孔水力割缝参数、工艺及施工流程进行研究并现场应用,取得效果较好。张震东[10]通过对煤炭开采块煤率影响因素、超前预裂对煤体结构的影响进行理论分析的基础上,运用液态CO2深孔预裂技术,对于提高坚硬煤体裂隙发育水平增加煤炭回采块煤率在理论是可行的。王明宇[11]结合爆破理论与断裂力学,分析了液态二氧化碳相变爆破裂纹扩展机理,对不同布孔方式下的裂纹扩展规律进行分析,得到了使爆破能量能够均匀分布并取得较好爆破效果的布孔方式。

这些技术措施对于坚硬夹矸预裂具有极大的推动作用,大幅提高了煤炭资源产量。但对于综采工作面局部出现的不稳定坚硬夹矸来说,由于作业设备多,工作空间狭小,并且出于对工作面综采设备及人员安全考虑,上述预裂技术工艺受到了一定的局限。当坚硬夹矸致密,原生裂隙未充分发育时,单一的预裂技术手段在实际工程应用中并未充分达到预期效果。近年来,中外专家针对单一预裂手段的局限性,提出了综合预裂技术手段,即2种及以上的预裂方法对坚硬夹矸进行综合预裂,充分发挥各种手段的优势而技术互补[12]。

目前,对于工作面坚硬夹矸预裂的单一技术手段在工程实际中具有一定的局限性,采用综合预裂技术弱化煤层夹矸方面尚处于起步阶段。针对以上存在问题,本文提出“高压水射流割缝-二氧化碳预裂-酸液软化”综合作用的煤层坚硬夹矸预裂方法。

1 三相综合预裂技术原理

高压水射流割缝技术的原理是钻孔围岩在高压水射流的切割、冲击作用下,使钻孔围岩形成一定宽度、长度的环状裂隙,裂隙的形成破坏了钻孔围岩原有应力状态,切割的裂隙在地应力作用下,钻孔围岩向裂隙空间移动,应力逐渐向深部岩体转移,应力的重新分布引起钻孔围岩原生裂隙的进一步扩展以及新生裂隙的形成[13]。

二氧化碳预裂技术是由于在环境温度低于31 ℃、压力大于7.35 MPa时二氧化碳以液态存在,超过31 ℃时开始气化,且随温度的变化压力也不断变化。利用这一特点,在致裂器储液管内充装液态二氧化碳,使用发爆器启动发热装置,液态二氧化碳受热瞬间气化膨胀并产生高压,当压力达到定压剪切片极限强度时,剪切片破断,高压气体从释放管释放,快速释放的高压气体破断岩石或煤层,致使煤、岩体开裂或破碎。并且二氧化碳预裂技术是一种无火焰爆破技术,爆破后不产生粉尘和有害气体,破坏性小,安全可控[14]。

酸液软化技术是根据CO2水溶液浸泡致密砂岩一定时间后,其对砂岩中碳酸盐矿物的溶蚀作用使得致密砂岩物理化学性质发生改变,基于特定粒子相互作用理论和高度精确状态方程的CO2溶解模型,并采用PHREEQC软件计算CO2水溶液pH[15]。计算结果表明,压力和温度分别为15 MPa,45 ℃时,CO2在浸泡液体中的溶解度约为1.06 mol/kg,溶液pH约为3.17。说明在与现场钻孔综合预裂工艺实施相同的地层压力温度条件下,CO2水溶液具有较强酸性,可对砂岩夹矸中不稳定矿物产生溶蚀作用。

夹矸砂岩中碳酸盐矿物与CO2和水作用过程中产生大量蚓孔,明显改善了孔喉的连通性,渗透率显著提高[16]。CO2水溶液浸泡后的砂岩胶结强度和力学强度均降低[17]。随着强度的降低,岩体的预裂压力和延展压力都会降低,越有利于预裂过程中裂隙的起裂与延展;在高压水射流割缝预先形成钻孔内裂隙的条件下,裂隙的延展范围更大。形成的裂隙网络为酸液进入岩体内部提供了良好的通道,使岩体中酸化范围增大,进一步增加裂隙的延展范围。

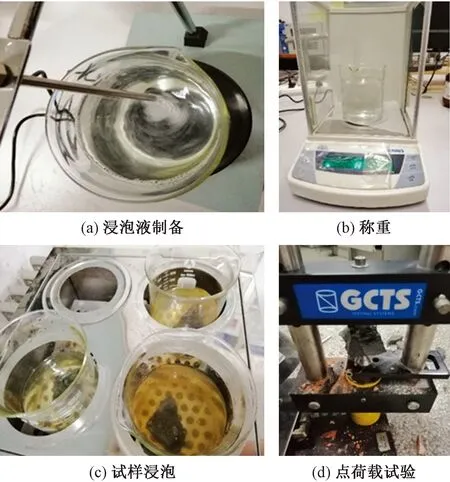

根据上述研究成果,对致密砂岩进行浸泡试验,试样取自小保当一号煤矿112201工作面砂岩夹矸。在最大限度减小对工作面正常回采工作影响的前提下,根据现场“气-液-酸”综合预裂工艺分步实施的累计时间,并结合砂岩浸泡软化时间效应,设定在浸泡时间为20 min情况下,验证得到清水、CO2饱和溶液、乳化液(浓度5‰)在不同温度下浸泡后对砂岩强度弱化的力学影响(图1)。经测定,溶液pH约为4.03。

根据《工程岩体试验方法标准》中点荷载试验,径向加载的岩心试件长度与直径之比不小于1,不规则块体试件加荷两点之间距离为30~50 mm,加荷两点间距与加荷处平均宽度之比控制在0.3~1.0,试件长度不小于加荷两点之间间距的要求,将从煤矿取回的样本分成36个待测试件,加载利用GCTS数字点荷载系统进行,结合数字技术,可以在任意荷载范围内提高精度,减少人为误差。

图1 清水、CO2饱和溶液、乳化液(浓度5‰)对砂岩浸泡及力学实验Fig.1 Immersion and mechanical experiments were conducted on sandstone with water, CO2 saturated solution and emulsion (concentration 5‰)

通过对不同温度下,清水、CO2饱和溶液、乳化液(浓度5‰)对砂岩浸泡后的点荷载试验,发现浸泡后岩样的力学强度发生了明显的弱化,对裂缝的起裂和扩展产生影响。

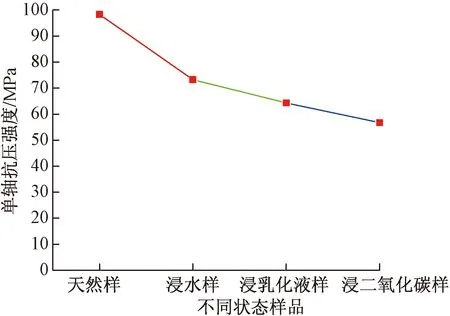

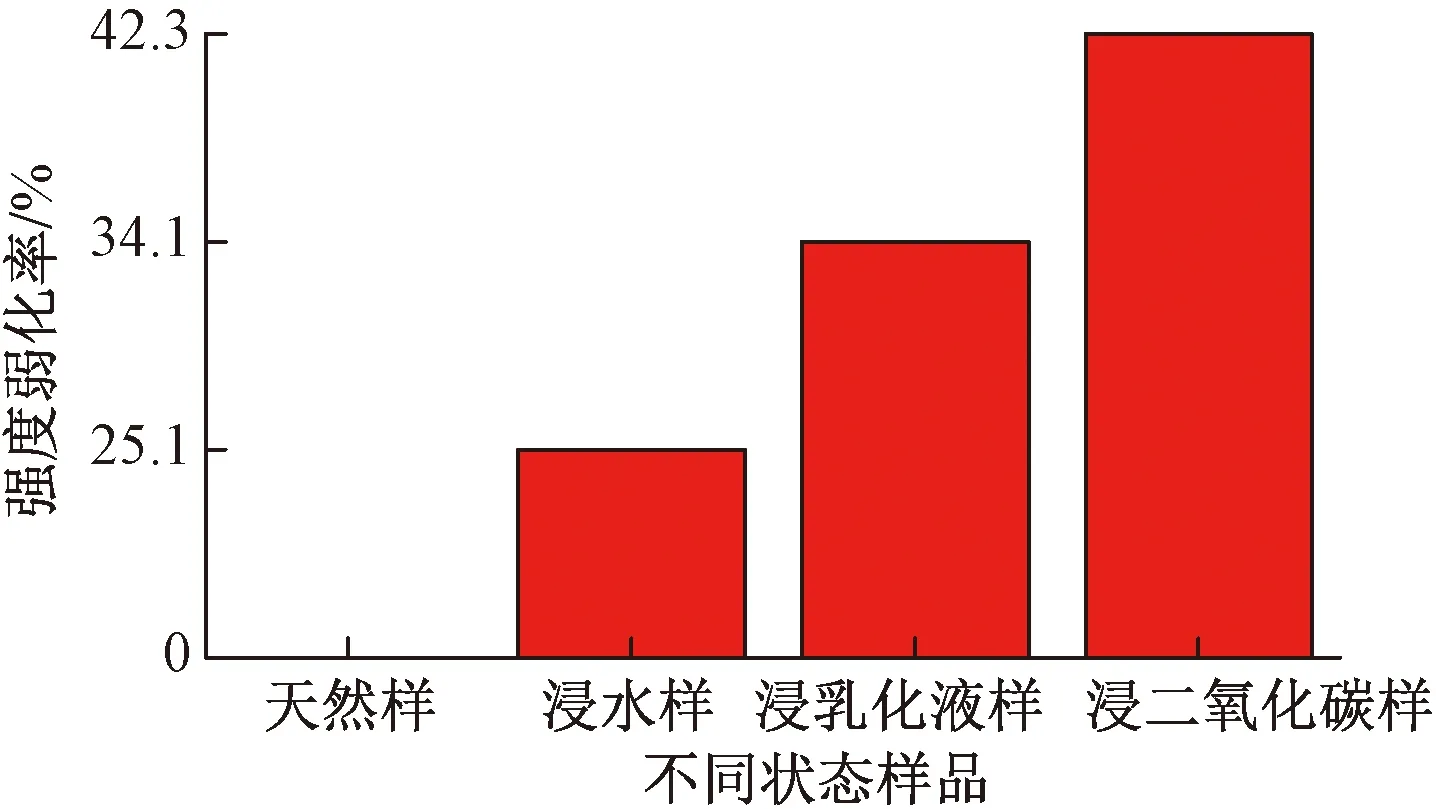

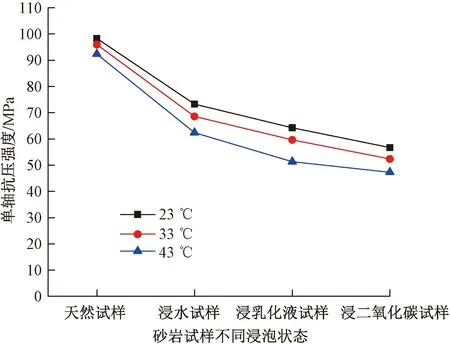

通过图2、图3可以看出,温度T=23 ℃时,浸水夹矸粉砂岩单轴抗压强度最大,为98.31 MPa,浸水岩样强度下降幅度较大,为73.26 MPa,软化系数为25.18%;浸乳化液试样单轴抗压强度为64.28 MPa,软化系数为34.18%;浸二氧化碳水溶液的岩样单轴抗压强度下降到56.72 MPa,下降幅度最大,软化系数最大42.31%。

图2 23 ℃时不同浸泡状态夹矸粉砂岩强度变化规律Fig.2 Variation of strength of gangue siltstone in different soaking states at 23 ℃

图3 23 ℃时浸泡夹矸粉砂岩软化系数Fig.3 Softening coefficient of lost-rock siltstone soaked at 23 ℃

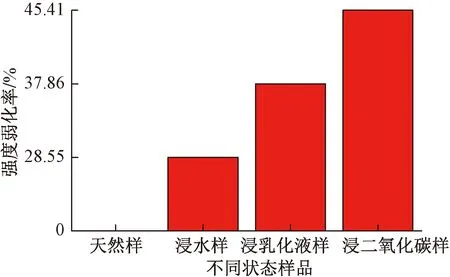

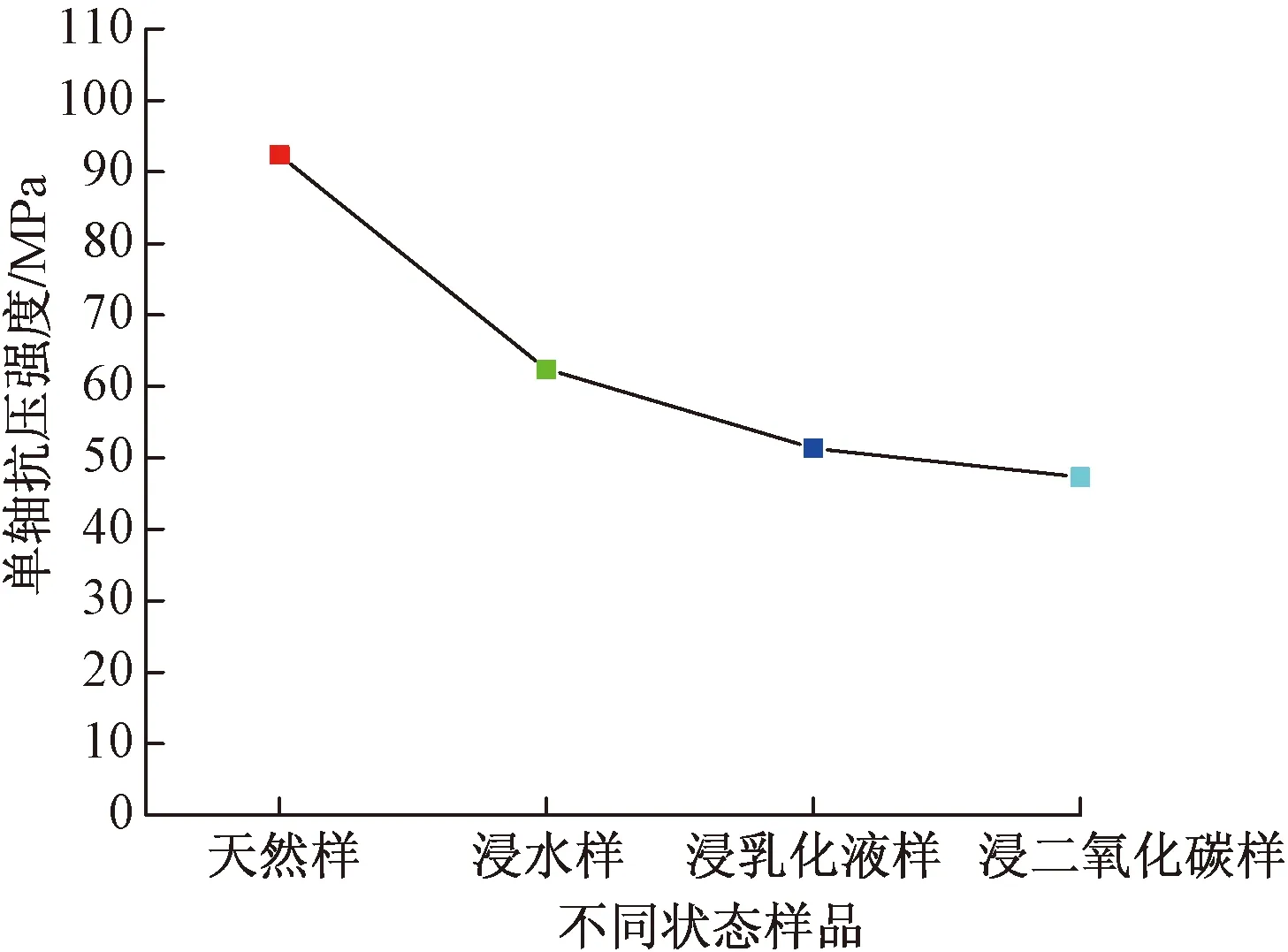

通过图4、图5可以看出,温度T=33 ℃时,天然岩样单轴抗压强度最大,为95.96 MPa,浸水岩样强度下降幅度较大,为68.57 MPa,软化系数为28.55%;浸乳化液试样单轴抗压强度为59.63 MPa,软化系数为37.86%;浸二氧化碳水溶液的岩样单轴抗压强度下降到52.38 MPa,下降幅度最大,软化系数最大为45.41%。

图4 33 ℃时不同浸泡状态夹矸粉砂岩强度变化规律Fig.4 Variation law of the strength of gangue siltstone in different soaking states at 33 ℃

图5 33 ℃时浸泡夹矸粉砂岩软化系数Fig.5 Softening coefficient of lost-rock siltstone soaked at 33 ℃

通过图6、图7可以看出,温度T=43 ℃时,天然岩样单轴抗压强度最大,为92.37 MPa,浸水岩样强度下降幅度较大,为62.37 MPa,软化系数为32.48%;浸乳化液试样单轴抗压强度为51.36 MPa,软化系数为44.39%;浸二氧化碳水溶液的岩样单轴抗压强度下降到47.29 MPa,下降幅度最大,软化系数最大为48.81%。

图6 43 ℃时不同浸泡状态夹矸粉砂岩强度变化规律Fig.6 Variation law of the strength of gangue siltstone in different soaking states at 43 ℃

图7 43 ℃时浸泡夹矸粉砂岩软化系数Fig.7 Softening coefficient of lost-rock siltstone soaked at 43 ℃

通过图8可以看出,相比天然状态试样,浸水试样、浸乳化液试样及浸二氧化碳水溶液试样强度都有很大幅度的强度下降,其中浸而二氧化碳水溶液岩样强度下降最大,浸乳化液岩样次之,浸水试样强度下降最小;另外,岩样状态相同的情况下,随着温度的升高,试样强度均随之下降,结合数据可知,温度由T=33 ℃下降到T=43 ℃时,不同状态试样强度下降幅度最大。综上,二氧化碳水溶液对岩样强度弱化最为明显,随着温度的升高,岩样强度也随之下降。

图8 不同温度及浸泡状态下岩样强度变化Fig.8 Variation of rock sample strength at different temperatures and soaking conditions

2 三相综合预裂技术工艺

通过对矸石钻孔完成高压水射流环向割缝后,孔内加入清水膜及二氧化碳预裂装置,再封孔起爆二氧化碳致裂器进行综合预裂,即控制了夹矸煤层裂隙扩展方向,又增大了裂隙网络;爆炸冲击波对孔内水介质的冲击压缩,使爆炸应力波的破裂效应和水锲作用明显,造成裂隙网络的进一步扩展,由于水的存在,降低了爆轰产物及应力波对钻孔岩面的初始峰值冲击应力,不至于使钻孔岩面过于压缩,同时可以将爆破能量均匀地作用于钻孔周围的夹矸岩石;由于封孔作用,爆破后产生的二氧化碳气体部分溶于孔内水中形成碳酸,对岩石矿物产生溶解作用使孔隙度进一步增加,改善孔隙、喉道的连通性,针对硬岩夹矸,酸损伤后其力学强度发生明显劣化。

2.1 高压水射流割缝技术工艺

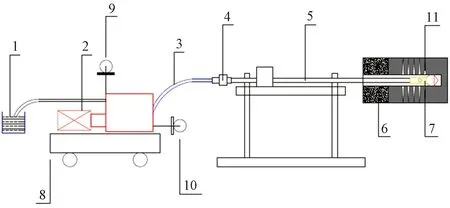

高压水射流割缝是在按照设计要求施工完成的钻孔中进行,对钻孔岩面进行环向切割,定向制造平面裂缝。设备工艺如图9所示。割缝工艺如下:

1为清水箱;2为高压水泵;3为高压胶管;4为快速接头;5为推拉杆;6为高压水射流切割器;7为切割器喷嘴;8为胶轮平板车;9为流量计;10为水压记录仪;11为切割的裂缝图9 高压水射流割缝工艺示意图Fig.9 Schematic diagram of high pressure water jet slotting process

(1)连接好钻头、高低压转化器、钻杆等设备管路。推拉杆的尾部采用快速接头与高压胶管、高压水泵相连,开动水泵,调至低压检查管路密封情况。

(2)根据矸石钻孔长度,计算割缝刀数并将割缝钻头利用一定数量的钻杆送至要求深度。

(3)将高压水泵加载阀(调压阀)调至最小,以便高压水泵开启时排液端的压力最小,然后开启钻机使钻杆以最低转速旋转。

(4)开启高压水力泵站,将泵压调节到50~60 MPa,对孔壁围岩进行环向切割。每刀割缝时间控制在5 min左右。

(5)切割过程中,从孔底指定位置回撤钻杆,边回撤边切割,直到割缝段长度达到设计要求时,关闭高压水泵,待充分卸压后拔出钻杆及钻头,完成割缝。

(6)重复以上步骤,对其他钻孔进行割缝。

图10 112201工作面局部夹矸区域平面图Fig.10 Site plan of local clipping area of 112201 working face

2.2 二氧化碳预裂及酸液软化技术工艺

进行二氧化碳预裂及酸液软化工艺前,根据水力割缝位置及割缝带的长度,确定出清水膜及二氧化碳致裂器的数量,将清水膜依次从孔底摆放至割缝带最底部,随后利用推送杆和一定数量的二氧化碳致裂器组合,将二氧化碳致裂器推送至割缝带,确保二氧化碳致裂器释放孔位于高压水射流的割缝带。引出放炮线并采用专用封孔器封孔,同时将放炮线拉开至安全距离与起爆器连接,根据设计的作业安全距离布置好警戒线。再次确认周围设备及人员位于警戒线以外,随后逆时针转动放炮钥匙给起爆器充电,充电完成后,启爆器指示灯闪烁发出放炮信号,顺时针旋转放炮钥匙,完成放炮工作。封孔15~30 min左右后,缓慢对封孔器卸压,压力全部卸除后,拔开封孔器,完成酸液软化工艺。

3 现场试验

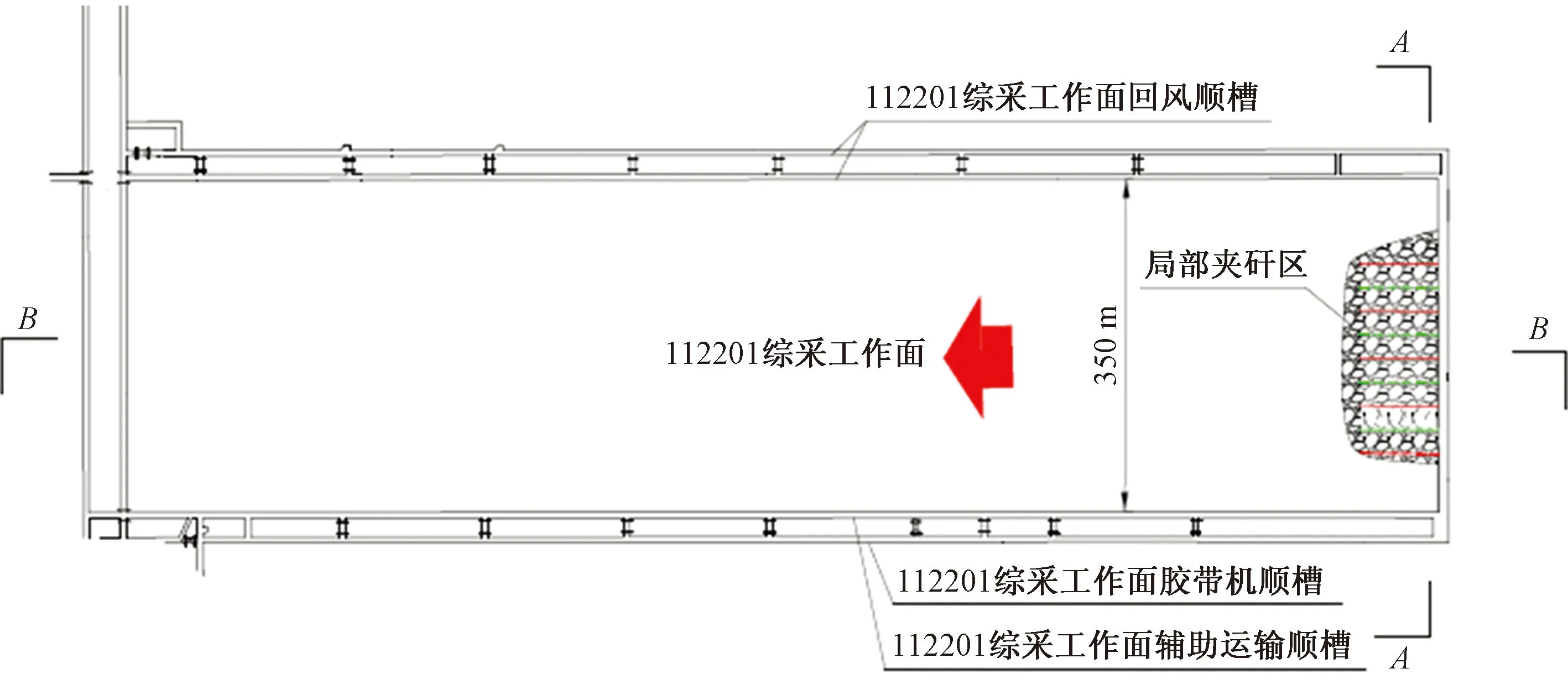

陕西小保当矿业有限公司一号煤矿面积220 km2,可采储量30×108t。根据地质勘探资料,小保当井田可采煤层共有9层,多数含有夹矸。112201综采工作面位于2-2煤11盘区,直接顶为厚度2.67~3.37 m的细粒砂岩,老顶为厚度14.23~35.29 m的中粒砂岩,直接底为厚度2.05~2.67 m的砂质泥岩及粉砂岩,老底为厚度2.9~9.55 m的砂质泥岩。煤层倾角为1°,煤层厚度4.2~6.3 m,平均煤厚5.8 m,容重1.32×103kg/m3,根据井下实际情况设计采高5.8 m。

112201工作面回采过程中,持续揭露局部出现且质地坚硬的不等厚度粉砂岩夹矸,内生裂隙紊乱,致密坚硬,比重大,厚度0.5~2.5 m最大长度达到25 m。350 m长工作面推进过程中,硬岩夹矸层导致采掘困难,效率下降,耗材量剧增,工作面日产能严重减少,尤其是综采过程中艾柯夫SL1000采煤机截煤效率下降,推进困难,高密度冲击难以破碎,不仅环境污染严重,也导致材料成本增加,影响安全高效开采,甚至会诱发安全隐患事故。

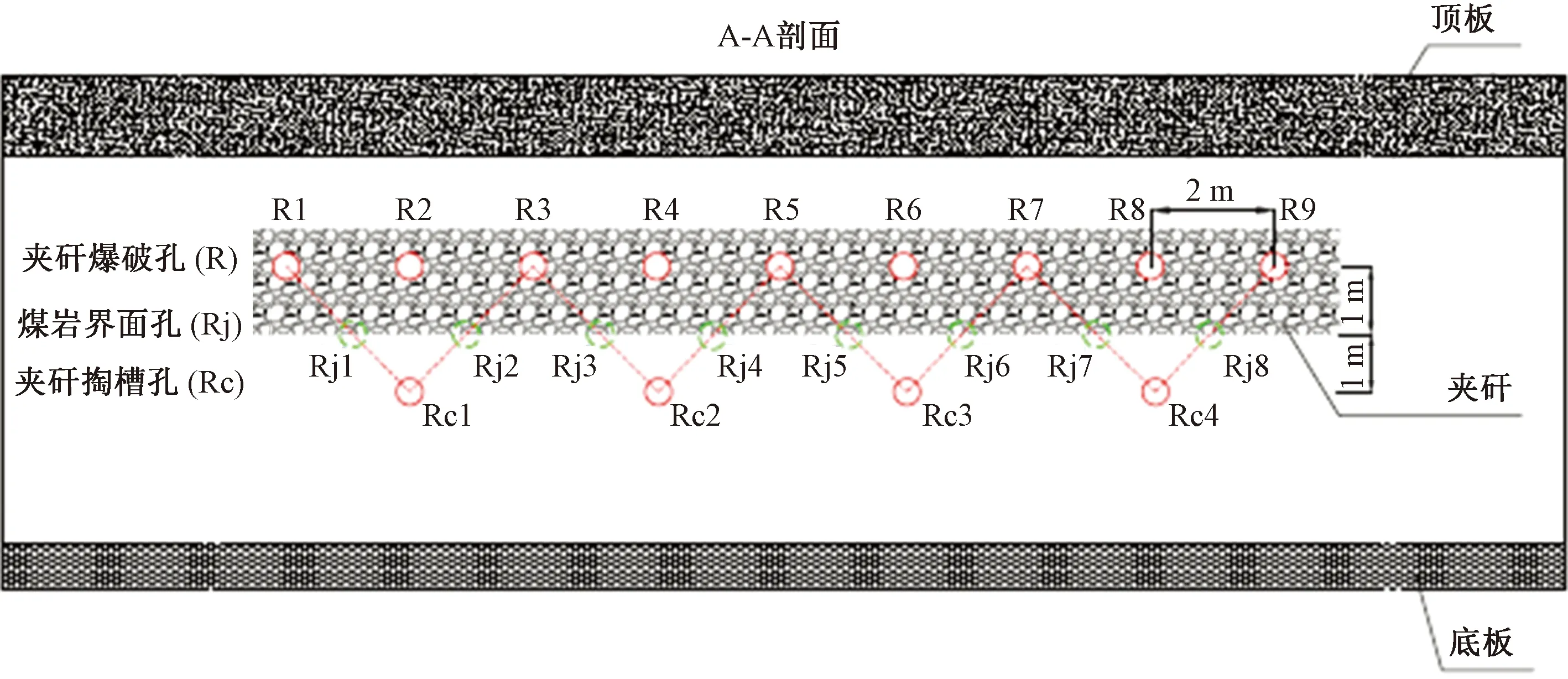

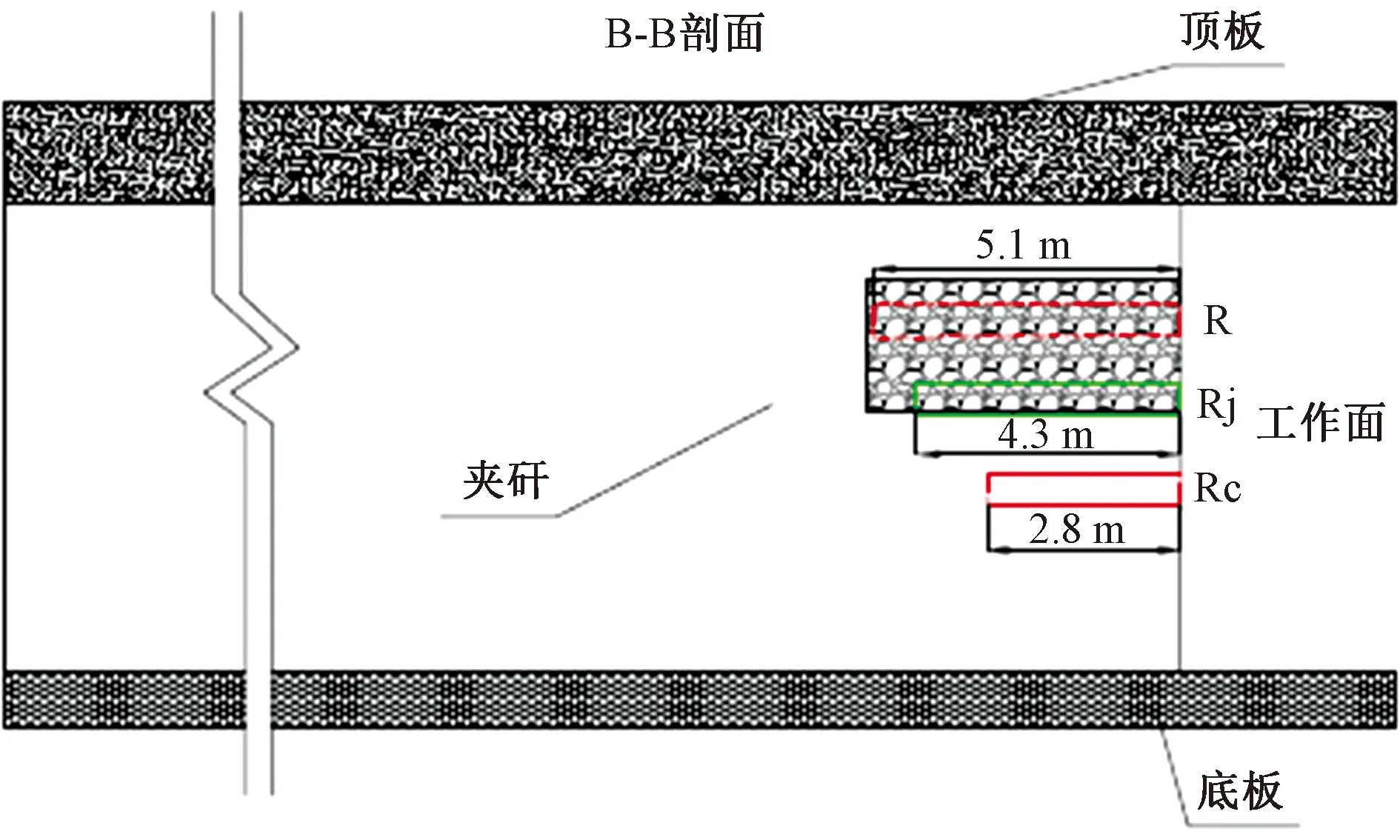

3.1 钻孔布置及预裂实施

试验选择在112201工作面回采至距回撤通道750 m处,工作面局部夹矸层厚度为1.3~1.5 m,沿工作面倾向长约为20 m。布孔方式为三排三角形平行布置,其中最上层布置于夹矸层中,中间一层布置于煤矸交界面处,最下一层布置于煤层中,属于夹矸掏槽孔,局部夹矸区及预裂钻孔布置方式如图10、图11所示。布孔参数见图12及表1。

图11 预裂孔布置示意图Fig.11 Schematic diagram of pre-splitting layout

图12 预裂孔参数示意图Fig.12 Schematic diagram of pre-splitting parameters

表1 预裂钻孔布置工艺参数

根据钻孔布置方式,首先对最上层R1~R9夹矸爆破孔实施水力割缝工艺,水力割缝完成后将2 m长清水膜塞入孔底,在将两根二氧化碳致裂器串联放入孔中,二氧化碳致裂器单根长度为1.3 m,随后封孔;中间层煤岩界面孔中清水膜长度1.2 m,二氧化碳致裂器两根串联;夹矸爆破孔及煤岩界面孔封孔长度均为0.5 m,采用特制封孔器进行封孔。最下层夹矸掏槽孔只放入单根二氧化碳致裂器。最后连接起爆器,按照夹矸掏槽孔、煤岩交界孔和夹矸爆破孔的顺序依次单排爆破。爆破20 min后拆除封孔装置,完成夹矸层的综合预裂工艺。

3.2 试验效果

由于本次试验工作面出现的局部矸石含量大,分布范围广,硬度高,工作面揭露该段夹矸层后,日产量明显下降,约为2.4×104t;截齿消耗量大增,进刀切割该段硬岩时,截齿磨损掉落严重,伴随着吨煤油脂消耗量的持续增加。

工作面实施“气-液-酸”三相综合预裂后,工作面煤层中的夹矸层力学强度得到了最大程度的弱化。通过夹矸岩石物理力学试验结果发现,平行层理方向抗张强度由预裂前的5.91 MPa降低至预裂后的4.68 MPa,降低幅度为20.81%;垂直层理方向抗张强度由预裂前的13.17 MPa降低至预裂后的11.82 MPa,降低幅度为10.25%。单轴抗压强度由预裂前的98.31 MPa降至预裂后的41.17 MPa,软化系数最大为58.12%。通过开采验证,采煤机截割效率及日产能明显提高,截割耗材量大幅度下降。产量增加到约4×104t/d,日产量提高了35%;吨煤截齿消耗量由80个降为40个,截齿消耗量降低幅度为50%;吨煤油脂消耗量由850 kg下降到600 kg,油脂消耗量降低幅度为29.4%。

4 结论

(1)对“气-液-酸”综合预裂技术原理进行了研究,包括高压水射流割缝技术原理、二氧化碳预裂技术及酸液软化技术原理。通过三种预裂技术的综合应用,突破了单一预裂手段的局限性,针对弱化煤层坚硬夹矸方面,三种技术取长补短,充分达到技术互补,矸石破碎程度高,实现了工作面的安全高效生产。

(2)进行了高压水射流割缝技术、二氧化碳预裂及酸液软化技术的“气-液-酸”三相综合预裂技术工艺研究,对高压水射流的割缝压力,环向切割时间进行了研究;解决了二氧化碳预裂及酸液软化技术工艺中,清水膜及二氧化碳致裂器摆放顺序、致裂器推送位置和封孔时间等工艺问题。

(3)针对小保当煤矿112201综采工作面局部出现的大范围坚硬夹矸的实际问题,运用“气-液-酸”综合预裂技术进行现场试验,通过实施前后对比,充分验证了三相综合预裂技术对于提高工作面回采效率、节能降耗等方面的显著效果。为工作面局部大范围夹矸预裂提供了新的解决途径。