环网柜熔断器垂直和水平布置下温度分布特性

高 嵩, 刘 洋, 赵 恒, 方春华, 丁 璨, 张 帅

(1.国网江苏省电力有限公司电力科学研究院,南京 211103;2.三峡大学电气与新能源学院,宜昌 443002)

在环网供电单元中由负荷开关-熔断器组合的电器柜所形成变压器回路间隔,其中熔断器是用来快速开断短路电流,对所接变压器起保护作用[1]。熔断器中的熔体通常用纯银或电解铜等高电导率材料制成带有槽口的带状或线状,其截面和热容量均很小,当由电流的热效应形成的热量累积达到熔体熔点使其熔断时,可以快速断开电路以保护变压器。熔断器在环网柜内正常工作时,工作电流产生的热积累会使熔体长时间工作在高温环境下,这将会导致熔体在正常状态下因高温而熔断,严重时会破坏熔丝隔离筒绝缘,导致环网柜烧毁[2-4]。因环网柜生产厂家不同而熔断器室的放置方向不尽相同,主要有垂直和水平布置两种。而供电系统的运行经验表明,两种布置方式的熔断器发热和故障率存在着差异。研究两种布置方式下的熔断器散热性能对于熔断器热故障分析及环网柜熔断器优化布置具有一定的参考意义。

熔断器温度分布计算可以采用一组微分方程对其进行传热描述,但由于涉及流场与温度场的直接耦合,存在比较复杂的边界条件,传热过程的瞬时及非线性,使对传热微分方程组的数学分析求解变得极不现实。目前,以数学分析求解为理论指导,通过大量实验或经验公式计算的方法依然是主要研究途径。这些方法虽有实用价值但无法揭示整个散热过程的所有细节,且进行大量实验会费时费力,使用经验公式计算结果也不够精确[5-8]。随着计算机和数值计算技术的发展,有限元方法作为求解复杂物理场的有效方法被广泛应用。

基于多物理场耦合软件COMSOL建立了熔断器流场和温度场直接耦合的三维有限元模型,对水平和垂直布置方式下熔断器的温度分布进行了仿真分析,且进行了熔断器温度分布试验,仿真和试验结果都表明,熔断器垂直布置时的散热速度明显低于水平布置,且两种布置下的温度分布存在差异[9-11]。

1 考虑自然对流散热的熔断器传热

熔断器在工作情况下,其热量来源于电流通过熔体部分所产生的焦耳热。在不考虑热辐射的情况下,熔断器中熔体、石英砂、陶瓷骨架等均匀且各向同性的固体之间的传热方式为热传导,根据传热学理论中的傅里叶定律,其三维不稳定导热的温度场微分方程为

(1)

式(1)中:kx、ky、kz分别为x、y、z方向的热传导系数;T为某点或某六面微元体的温度;ρ为材料密度;c为材料比热容;Q为内热源的生成热量,熔断器内除熔体部分外,其他部分均无此项。

熔断器与周围环境通过自然对流散热进行热交换,包括流体的热对流和导热,需要一组涉及质量、动量、能量传递的微分方程来进行描述。

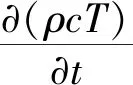

图1 熔断器自然对流散热的流场微元体Fig.1 Flow field element for natural convection heat dissipation of fuse

如图1所示,在熔断器自然对流散热的流场中任取一点N,以其为中心取一在x、y、z方向棱边长度分别为dx、dy、dz的六面体微元。根据流体力学理论可以首先列出x方向的净流量微分方程:

(2)

式(2)中:ρ、u分别为流体的密度和x方向流速。同理可得出与之相似的y、z方向的净流量微分方程。根据质量守恒定律可得熔断器自然对流的连续性方程并将其简化得:

(3)

式(3)中:v、w分别为流体的y向流速和z向流速。该式的简化形式为

(4)

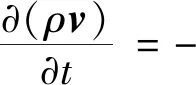

式(4)中:v为流体的流速。根据牛顿第二定律可知,微元体的动量变化率为通过微元面流入的净动量与作用在微元上的体积力、表面力之和,其动量守恒方程为

(5)

式(5)中:F为作用在流微元体上体积力;p为流体微元体上的静压力;V为微元体的体积;A为微元面的表面积。化简后动量守恒方程为

(6)

根据能量守恒定律可知,在忽略热辐射时,微元体的能量增加率为体积力(重力)对微元体所做的功、表面力对微元体做功与进入微元体的净热流量之和,流入的净热流量包括对流和导热进入的热量,其能量守恒满足:

∭V·(kT)dV-∭V·(ρEV)dV

(7)

式(7)中:E为微元体的总能量。化简后能量守恒方程为

(8)

熔断器在空气中的自然对流散热为温差产生浮升力驱动的被动散热方式,其微分方程中的各物性参数均由流体性质决定。通过对质量、动量、能量微分方程的耦合计算,可进行速度场、温度场、压力场等的求解,这在COMSOL中可以通过添加相应的多物理场和研究来实现。

2 流场和热场耦合的三维有限元仿真

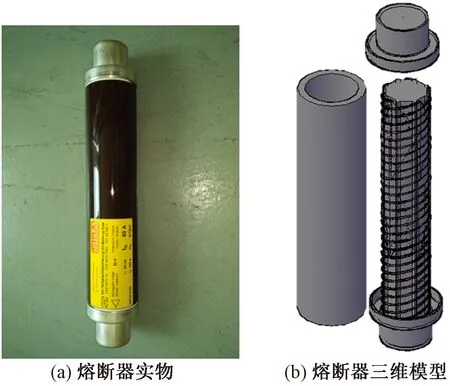

2.1 熔断器三维模型

以某厂6/12 kV熔断器为例,基本立体结构见图2,其外部为陶瓷外壳,中间为陶瓷八星柱骨架,有5根纯银带状熔体并联且成螺旋状环绕在骨架上,外壳与骨架间用起灭弧作用的石英砂填满整个空间,用两端的触头帽进行封闭。陶瓷外壳高度292 mm,外径66 mm,厚度7 mm。陶瓷八星柱骨架高度292 mm,直径43 mm。两端盖高度35 mm,外径43 mm,厚度1.5 mm。单根熔体宽1 mm,厚0.1 mm,间距50 mm螺旋环绕于陶瓷骨架。

图2 熔断器立体结构Fig.2 Spatial structure of fuse

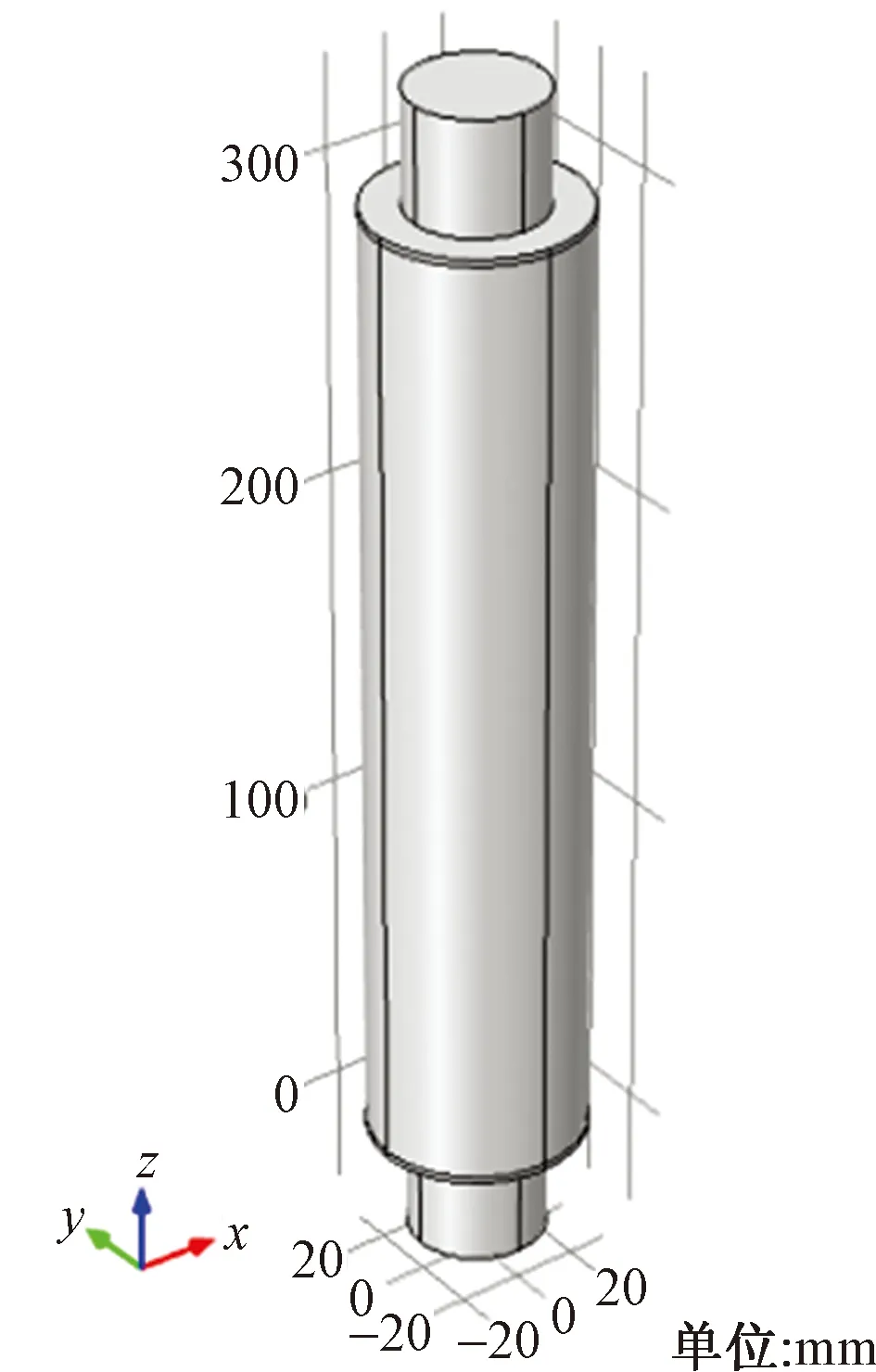

为提高建模的精确性,以该熔断器产品尺寸数据为参考,通过对熔断器实物各部分尺寸的精确测量,得到尺寸数据在COMSOL的几何操作界面进行熔断器三维实体建模,并在不影响传热计算精度的情况下对三维模型进行了适当简化,熔断器三维模型如图3所示。

图3 熔断器三维模型Fig.3 Three-dimensional model of fuse

2.2 添加材料

熔断器中陶瓷部分选择添加氧化铝陶瓷、熔体选择添加银、两端盖选择添加铜材料并忽略其上极薄的镀层、填充灭弧部分选择添加石英砂、周围流场选择添加空气,空气的密度、热容等属性皆为软件内部预定义的随温度变化的变量。根据流场及温度场分析的需要添加一些预定义材料所缺少的材料属性,如石英砂的常压热容等。熔断器各部分材料属性如表1所示。

表1 各部分材料属性

2.3 添加设定多物理场

根据传热学理论,Raleigh(Ra)和Grashof(Gr)准则可以用来表征自然对流散热的传热和流型[4],通过准则方程对垂直和水平布置的熔断器分别进行简要计算,确定其传热和流型。根据计算,熔断器垂直布置的Gr约为2.35×109,熔断器水平布置的Gr约为3.07×107,故垂直布置和水平布置的熔断器的自然对流散热的流型均为层流;熔断器垂直布置的Ra约为1.64×109,熔断器水平布置的Ra约为2.14×107,在熔断器的Ra远大于1 000时,对流散热中热对流为主导且不可忽略。因此可以在COMSOL中选择添加固体传热以热传导为主、流体传热以热对流为主的共轭传热层流物理场,来构建流场和温度场耦合的非等温流多物理场。

在流场设定中,空气在x、y、z方向的初始速度均设定为0 m/s,参考温度为30 ℃,参考压力水平为0.1 MPa,参考位置为坐标轴原点,空气与熔断器的接触边界均设定为无滑移壁,并考虑重力的影响。沿坐标系z轴的负方向施加重力加速度,其大小为9.8 m/s2。在热场设定中,设定环境温度为30 ℃,模型各部分的初始温度均定义为环境温度,将空气部分的所有外边界温度定义为固定值且与环境温度相等,环境绝对压力为1个标准大气压。根据高压限流熔断器国家标准GB/T 15166[12],熔断器的额定电流通常高于正常使用的工作电流,因此本文仿真以熔断器在50 A工作电流而非额定电流下达到热稳定时的等效发热量作为热源进行加载。

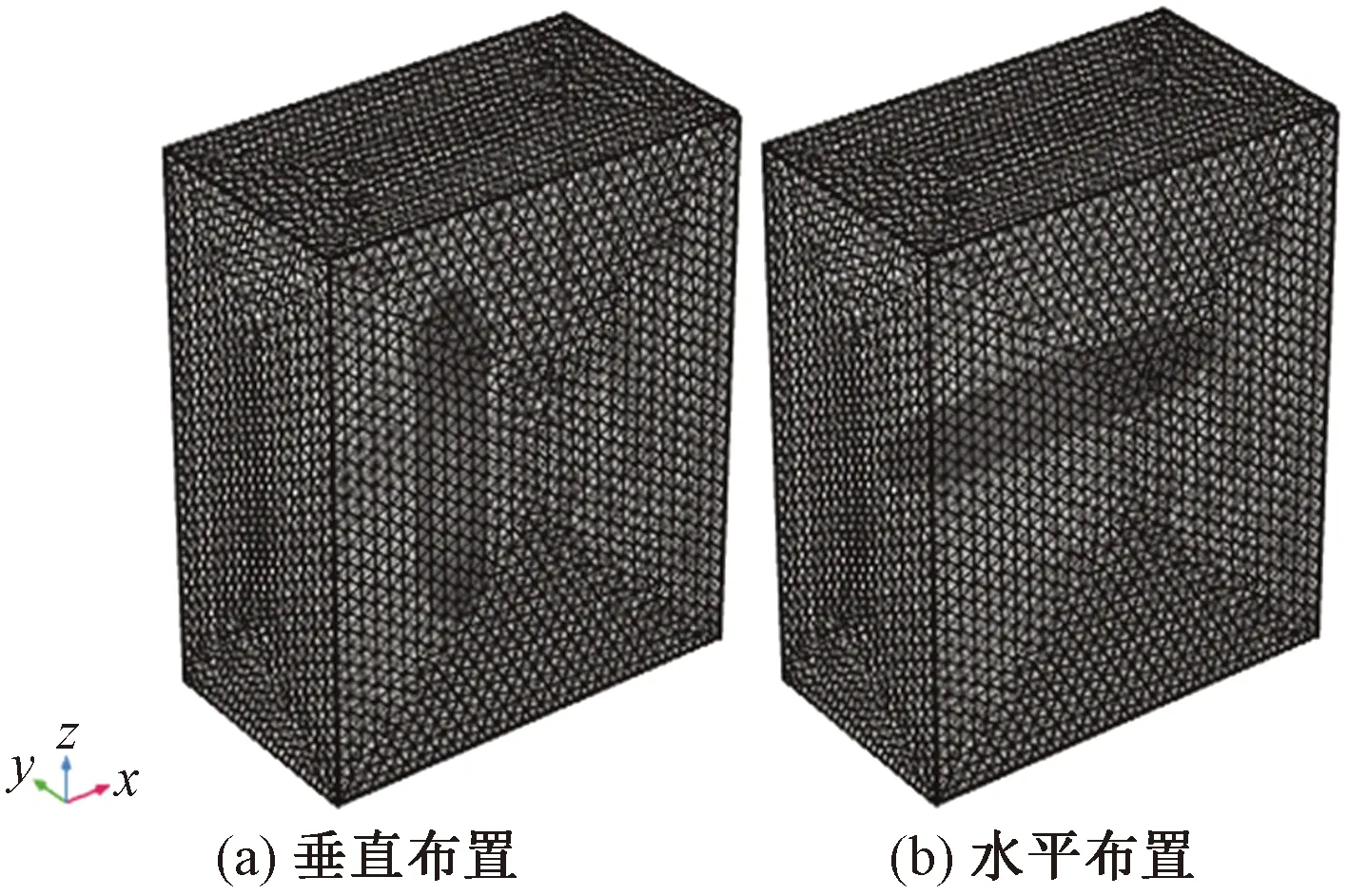

2.4 构建网格并计算

模型网格构建效果如图4所示,其中图4(a)为垂直布置,包括243 523个域单元,14 880个边界元,1 132个边单元;图4(b)为水平布置,包括246 813个域单元,14 492个边界元,1 028个边单元。流场与热场相互影响,需要采用直接耦合的方法进行计算,网格构建完成后需添加研究进行流场、热场直接耦合计算。

图4 网格构建效果图Fig.4 Grid construction effect diagram

3 仿真结果及分析

为对比分析因熔断器布置方式不同而产生的温度分布差异,在进行仿真时将散热空间尺寸、各初始值等其他散热条件均做相同设置,仅改变熔断器与重力方向的夹角,垂直布置时为0°,水平布置时为90°。

3.1 温度场分析

垂直和水平布置的整体温度场仿真结果分别如图5所示。

图5(a)中熔断器垂直布置时,最高温度出现在熔断器中上部的陶瓷外壳表面达97.24 ℃;图5(b)中熔断器水平布置时,最高温度出现在熔断器中部的陶瓷外壳表面达85.62 ℃。竖直和水平布置时,周围散热空间中空气的传热均明显呈现出对流传热的特征,既熔断器周围空气被加热后因密度的减小而产生浮升力,使其沿熔断器表面向上流动,最终与未被熔断器加热的冷空气进行热交换[13]。

为进一步分析熔断器的温度分布情况,将散热空间的空气部分隐藏,只显示熔断器部分,垂直布置熔断器的温度及等温图如图6(a)所示,水平布置熔断器的温度及等温图如图6(b)所示。

图6(a)的垂直布置熔断器温度及等温图中,熔断器温度分布呈明显的不对称性,最高温度为100.49 ℃,出现在熔断器中部稍靠上端的位置;最低温度为95.21 ℃,出现在熔断器的下端部;而上端部的温度为98.50 ℃。

熔断器上下两端的对称结构使其在温度分布上也应该具有两端对称性。但由于熔断器不仅内部存在热传导,而且熔断器的两端金属部分和陶瓷外壳表面与周围空气产生由热对流和热传导组成的对流散热,在进行对流散热时,熔断器周围被加热的空气在受热产生的浮升力及z轴负向重力的共同作用下,沿熔断器的外表面由下而上(z轴正向)流动进行热传递,造成熔断器温度的不对称分布。

由于熔断器下端部为金属材质,比热容相对较小且导热系数较大,其换热强度更高,所以最低温度出现在下端部。上端部虽与下端部同为金属材质,比热及导热系数相同,但由于被加热的空气由下向上的流动,使上端部累积了大量热量,造成了上端部温度高于下端部温度[11,14]。

熔断器中上部最高温度的出现,是因为这部分的陶瓷及石英砂材质相对金属材质的比热容更大,导热系数极小,以及沿熔断器表面上升热空气的共同影响。

图6(b)的水平布置熔断器温度及等温图中,熔断器温度分布呈对称分布,最高温度为88.63 ℃,出现在熔断器中部;最低温度为84.03 ℃,出现在熔断器两端部分。熔断器内的热传导与垂直布置时相同,在重力和浮升力影响下,其周围受热空气也沿熔断器表面流动进行热传递,方向为z轴正向,因此其对流散热也具有两端对称性。

垂直布置熔断器的整体温度相比水平布置时高11.50 ℃。尽管两种布置方式下加载的重力方向相同,熔断器周围被加热空气的流动方向相同,但热空气流动行程、流动速度等存在差别,使得垂直和水平布置下熔断器温度分布出现差异。

3.2 流场分析

本节将对垂直和水平布置下熔断器周围空气的受热流动进一步进行分析。垂直布置和水平布置时的流场速度分布分别如图7所示。

图7 流场速度分布图Fig.7 Velocity distribution diagram of flow filed

由图7(a)可知,速度最大值出现在熔断器上端端面的正上方,约为0.45 m/s。因熔断器周围空气受热沿熔断器表面由下向上流动,并最终离开上端端面而继续向上流动与冷空气进行热交换,这种流动会使熔断器上端端面的正上方产生动量和热累积,使得该处空气的流速达到最大值。

图7(b)中熔断器水平布置时流场的速度最大值出现在熔断器中部的正上方,约为0.24 m/s。因受热空气沿熔断器表面向上流动,与竖直时相同,均会使热空气在离开熔断器表面继续向上流动的位置产生相应的动量和热累积,而在之前的温度场分析中已知熔断器水平布置时中部与两端相比其散热能力更弱,即温度更高,因此在中部更高温度的影响下,其正上方的空气流速会大于两端的流速。

垂直布置时虽流场最大流速相对于水平布置时更大,但垂直布置时的空气流动范围小于水平布置,因此其对流强度也弱于水平布置。也可通过流场压强的相对大小来体现对流强度的差异。图8为不同布置方式下的流场压力分布图。

图8 流场压力分布图Fig.8 Pressure distribution diagram of flow filed

由图8可知,熔断器垂直布置时流场的平均压强约为1.39×103Pa,熔断器水平布置时流场的平均压强约为1.98×103Pa,均大于初始的流场的平均压强1.0×103Pa,这是由于熔断器的温度升高所导致的平均压强增大。在相同空间内水平布置时的平均压强大于垂直布置,因此其对流强度也高于垂直布置。两者的内部压强分布均呈现上大下小的特点,这反映了体积膨胀,密度减小的部分受热空气对其他部分未受热冷空气的压缩作用,即热空气上升使空间上部压强减小,冷空气下降使下部空间压强增大[15]。

4 熔断器温度分布试验

4.1 试验方法、装置与试品

在实验室进行了垂直、水平布置方式的熔断器温度分布试验。试验接线图如图9所示,将不同布置方式的熔断器分别串接于回路中,且间距2 m以避免相互之间的散热影响。试验时使用ZG-1000 A大电流发生器对试验回路提供50 A电流并持续1 440 min,期间使用热电偶和测量分辨1/60 000的ZG8024多路数据记录仪测量和记录熔断器温度数据及实验室内温度,将热电偶布置在熔断器两端及中部位置以测量熔断器温度变化[16]。试验主要设备实物及温度测量布置见图10。

图9 试验接线图Fig.9 Wiring diagram of test

图11 熔断器各部分温度Fig.11 Temperature rise of each of the fuses

图10 试验主要设备及温度测量布置Fig.10 Main test equipment and temperature measurement point layout

根据高压限流熔断器国家标准GB/T 15166[12],试验熔断器包括目前被普遍使用的甲厂12 kV及乙厂6/12 kV的高压熔断器,以避免因熔断器生产厂家的不同工艺等因素对试验结果的影响,试验时分为两组进行,每组含相同厂家及型号的两个熔断器,将同组的两熔断器分别垂直和水平布置,单相进行。

4.2 试验结果及分析

对熔断器的温度数据进行1 440 min的不间断记录,甲厂和乙厂熔断器基本达到热平衡时的各部分温度如图11所示。

从图11可知环境温度约为30 ℃时,垂直布置的甲厂熔断器在散热稳定时最高温度出现在熔断器中部约96 ℃;最低温度在熔断器下端出现达74 ℃。水平布置时最高温度和最低温度的出现位置与垂直布置时大致相同,但其最高温度约86 ℃,最低温度约64 ℃。

在同等条件下,垂直布置和水平布置的乙厂熔断器在散热稳定时最高温度和最低温度出现位置均与甲厂熔断器相同,垂直布置时最高温度出现在熔断器中部约达87 ℃,最低温度出现在熔断器下端约达65 ℃;水平布置时最高温度约达81 ℃,最低温度约达58 ℃[17]。试验所得温度变化规律与仿真结果一致。

5 结论

通过环网柜熔断器流场和温度场耦合的三维有限元模型和温度分布试验,主要研究了在自然对流条件下环网柜熔断器在垂直及水平布置时,在相同工作环境下的散热过程及差异,建立了环网柜熔断器流场和温度场耦合的三维有限元模型,可以对不同布置方式下的熔断器,进行考虑自然对流的温度分布仿真,仿真结果与试验结果接近。环网柜熔断器在相同工作环境下,垂直布置时的整体温度值明显高于水平布置。垂直和水平布置下最高温度间相差11.86 ℃,最低温度相差11.18 ℃,既垂直布置较水平布置最高和最低温度分别高13.38%和13.30%。垂直布置下熔断器的温度分布呈两端不对称性,而水平布置熔断器的温度分布呈明显的两端对称性。研究结果对于熔断器热故障分析,实际工程运行维护及考虑散热因素的环网柜熔断器的优化布置具有一定的参考意义。