基于功率脉宽驱动的高频电磁感应锅炉控制算法设计

郑贵林, 杨九魁

(武汉大学电气与自动化学院,武汉 430072)

高频电磁感应加热锅炉具有体积小、加热效率高、启停速度快、易于实现自动控制、安全等特点,在热处理、金属焊接等工业领域应用广泛[1-3]。锅炉的控制系统,多采用固定参数的比例积分微分(PID)控制,其难以适应系统大范围的时变、时滞等特性[4-5]。而且随着应用锅炉的工业过程自动化和智能化的不断发展,使得测控过程中的传感器数据和闭环控制环节越来越多,参数数量不断增长,PID算法则会由一阶函数变成极为复杂的高阶函数,并且由于PID算法中参数之间的耦合,致使系统难以保持最优设定,需要人工辅助调整参数[6]。

目前,国内外对于锅炉控制算法的研究,大体可以分为三大类:模糊控制算法、集散控制系统(distributed control system, DCS)技术和智能控制理论。在模糊控制算法中,刘丽桑等[7]设计了FUZZY-PID控制器,对PID控制器参数进行了整定,改善了控制效果,使控制系统具有更好的动态特性。但是设计控制器时,仍需使用衰减曲线法对主副控制器的参数进行整定,且模糊控制没有对系统进行解耦,非常依赖专家经验和现场调试。对于DCS技术,严绪安[8]以个人计算机(personal computer, PC)局域网为对象,构建了锅炉控制系统,充分发挥了局域网的实时性、突出性和可靠性,实现了锅炉运行效率的显著提升、能源消耗的有效降低。但是在应用时,也需要对系统中的每个部分进行参数调试和参数整定。对于智能控制理论,Muravyova等[9]使用神经网络对锅炉系统进行了训练,并进行了仿真测试,获得了良好的控制效果和控制精度。孙宇贞等[10]使用反向传播(back propagation, BP)神经网络对系统进行解耦,然后使用遗传算法PID对解耦后的近似独立对象进行控制,系统具有良好的控制效果和鲁棒性。虽然以上算法,能够在设定的参数范围内自动寻找最优值,避免烦琐的试凑。但是随着工业智能化要求的提高,系统会变得愈加复杂,依赖专家经验和人工参数整定越来越难以保证系统的稳定性和可靠性,参数整定的工作量也变得非常繁重。

为了顺应工业智能化的发展,解决系统解耦困难,参数整定需要依赖专家经验且十分烦琐的问题,本设计将锅炉系统划分为若干闭环区块,从而使系统扁平化,使用功率脉宽控制算法,使系统完全由逻辑表达式控制,不引入需要人工调节的非逻辑参数,来实现多传感反馈、多控制对象下的锅炉系统控制。最终将该算法通过嵌入式实现,应用于高频电磁感应锅炉上,使锅炉系统在只预设目标参数的条件下,能够持续稳定的运行。

1 功率脉宽驱动控制算法

功率脉宽驱动控制,是通过对功率驱动装置进行脉宽调制输出进行控制,驱动装置根据设定的目标参数运行,不引入需要人工辅助调节的系统参数。

在控制系统中,设计有多个控制器和多个功率脉宽驱动装置。每个脉宽驱动装置调整一个或多个被控对象的反馈参数。其中每个控制器预存有能使被控对象处于特定状态的目标参数,且其单独控制一个功率脉宽驱动装置。

然后,将每个控制器及其所单独控制的功率脉宽驱动装置设置为一个闭环区块。每个闭环区块内的控制器,依据其预存的目标参数,检测区块内被控对象的反馈参数是否达到目标状态[11-12]。如果没达到,则控制器控制功率脉宽驱动装置实施驱动,使区块内被控对象达到设定状态;如果达到了,则停止驱动。如此反复检测并控制驱动,使区块内控制对象始终保持在设定的目标参数范围内[13]。

通过对系统内所有区块进行功率脉宽驱动控制,使其被控对象都保持在设定的目标参数的容许范围内,最终实现整个闭环控制系统基于目标参数的稳定输出。不论系统中控制对象和反馈参数的数量多么庞大,算法都能实现闭环控制系统在目标参数上的稳定可靠运行。在此控制系统中,没有非逻辑算法的参数,因此不需要人工辅助调节控制参数[14-15]。

功率脉宽驱动控制的方程为

(1)

式(1)中:D为系统的多个最终目标;M为系统内功率驱动装置的数量;J为系统中第m个闭环区块内的反馈参数数量;Kmj为第m个闭环区块内的第j个反馈参数;Δtmj为第m个控制区块的第j个反馈参数的检测周期;ΔT为最终目标参数检测周期。其中,最终目标参数检测周期需大于各个闭环区块反馈参数的检测周期,以保证在最终目标一个检测周期内,所有区块的反馈参数都已进行了至少一次检测控制。

2 高频电磁感应锅炉系统设计

2.1 高频电磁感应锅炉结构设计

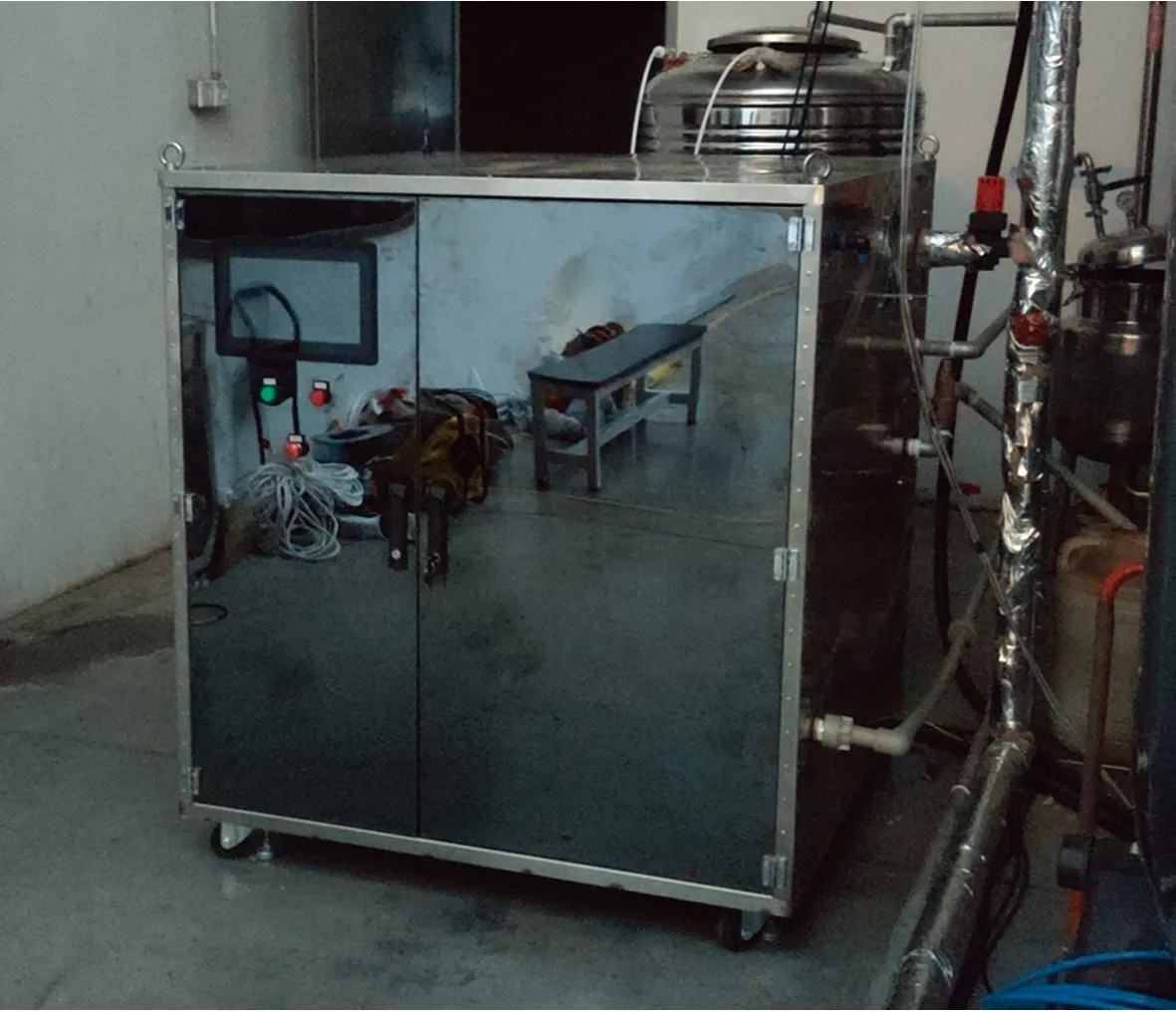

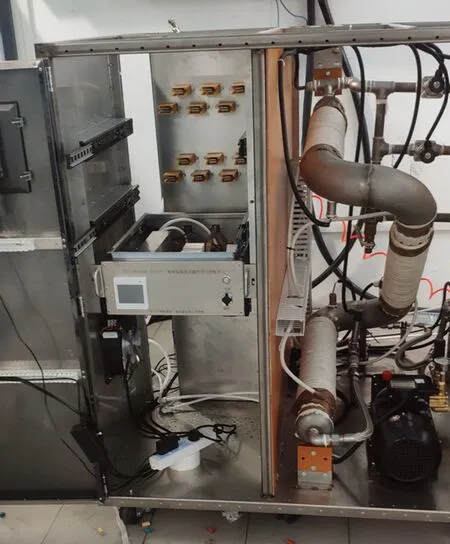

高频电磁感应锅炉的外观如图1所示,内部结构如图2所示。左侧为已安装的一台加热单元控制器,上方还可安装两台,右侧为电磁加热管道,管道为Z字形,分为3级对管道内的水进行加热,加热功率为120 kW。

图1 锅炉外观Fig.1 Boiler appearance

图2 锅炉内部结构Fig.2 Boiler internal structure

高频电磁感应锅炉的结构如图3所示,锅炉通过水泵驱动冷水在系统中运转,冷水经过净水器和压力传感器后,分别被三级锅炉加热,最终从出口输出。整个系统中的传感器、水泵、电磁阀等驱动执行机构,均由核心控制器负责采集和控制。

图3 锅炉结构示意图Fig.3 Boiler structure diagram

高频电磁感应锅炉控制系统结构如图4所示,温度传感器选用的是竞速电子科技公司的RS15 PT100温度变送器,有四个探头,测量范围为0~800 ℃;压力传感器选用的是天贺HS-MPV-2M数字压力变送器,测量范围为0~2.5 MPa;流量传感器为上海威尔太仪表有限公司的I.WYD-25涡轮流量计,量程为0.2~1.2 m3/h;水表选用的是水门子电子的SM-10远传水表;三相电表选用DTSD102型三相四线电子电能表;变频器选用森兰SB200变频器;智能负荷控制器为广州三川智控有限公司设计制造的单相十通道控制器和三相两通道控制器;加热单元控制器也是由广州三川智控设计制造的,主要负责对高频电磁感应加热的电源控制和安全检测。

图4 控制系统结构示意图Fig.4 Control system structure diagram

2.2 锅炉控制系统布尔表达式

锅炉控制的最终目标是出口的温度和压力,根据锅炉内的功率驱动装置和反馈参数,将控制系统划分为6个区块,其布尔表达式如下:

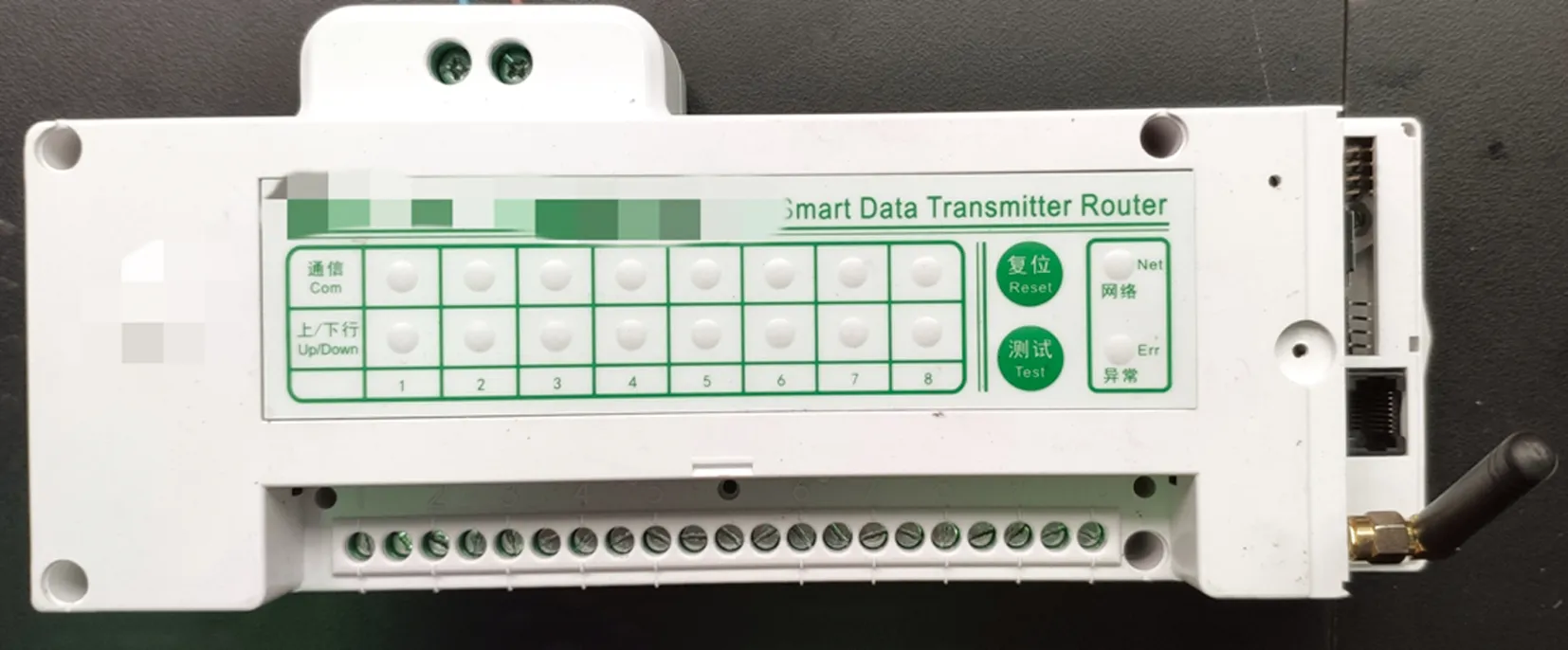

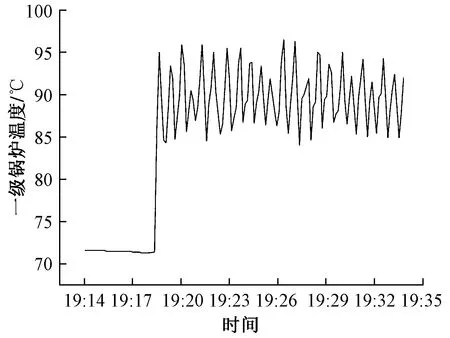

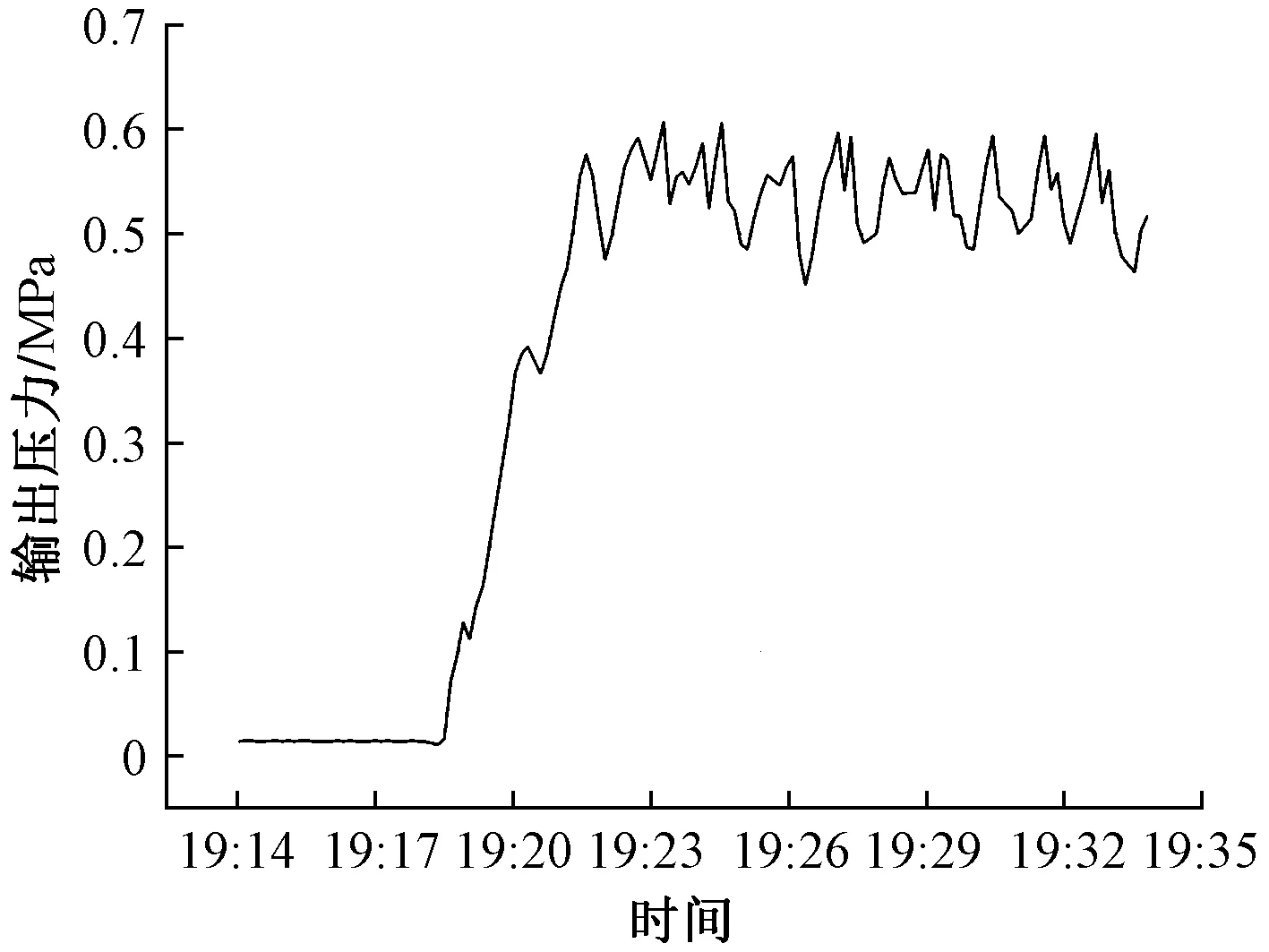

(1)水泵区块:

Dpump=(Ppj (2) 式(2)中:Dpump为水泵驱动状态;Ppj为水泵出口压力;Pimax为水泵出口压力上限;Pimin为水泵出口压力下限;Psmax为水泵出口压力安全保护上限。 通过周期性检测水泵出口压力PPj,运算出水泵驱动状态Dpump,调整水泵出口压力到参数范围内: (2)一级锅炉区块: Dstump1=[(Tt1 (3) 式(3)中:Dstump1为一级锅炉驱动状态;Tt1为一级锅炉温度;Tt2为二级锅炉温度;Tt1set为一级锅炉的设定温度;Tsmax1为一级锅炉安全保护上限温度;Dmain为快速驱动状态;Spumpstate为水泵电源状态。 该区块中,预存一级锅炉的设定温度Tt1set即可,且该设定值也可以由目标温度、进水温度和每一级锅炉的加热功率实时计算自动给定。通过周期性检测一级锅炉温度Tt1,运算得出一级锅炉地驱动状态。另外,为保障运行安全,一级锅炉在启动加热前,需要确保水泵电源状态Spumpstate开启,防止干烧。布尔表达式中还引入二级锅炉的温度作为一项控制条件,当出现一级温度高于二级时,说明出现了异常情况,应停止加热。 另外引入了快速驱动状态Dmain,该状态由快速驱动区块运算得出,用于某些特殊情况下,使输出快速达到目标值附近。 (3)二级锅炉区块: Dstump2=[(Tt2 (4) 式(4)中:Dstump2为二级锅炉驱动状态;Tt2为二级锅炉温度;Tt3为三级锅炉温度;Tt2set为二级锅炉的设定温度;Tsmax2为二级锅炉安全保护温度。 二级锅炉与一级锅炉的布尔表达式和控制逻辑相同。 (4)三级锅炉区块: Dstump3=[(Tt3 (5) 式(5)中:Dstump3为三级锅炉驱动状态;Tt3为三级锅炉温度;Tt3set为三级锅炉的设定温度;Tsmax3为三级锅炉安全保护温度。 三级锅炉没有下一级锅炉,不需要考虑与下一级的温差控制逻辑。其他逻辑与前两级锅炉相同。 (5)快速驱动区块: Dmain=(Tout (6) 式(6)中:Dmain为快速驱动状态;Tout为出口温度;Tmin为出口温度设定下限;Pout为出口压力;Pmin为出口压力设定下限。 该区块预存出口温度设定下限Tmin和出口压力设定下限Pmin两个设定值,当输出远低于目标温度和目标压力允许的误差下限时,控制器会驱动锅炉使用最大功率加热,使炉内温度快速上升,从而减少特殊情况下的调节时间。 (6)最终目标输出区块: Ddevice=[(Tend>Tsetmin)(Tend (7) 式(7)中:Ddevice最终目标输出状态;Tend为输出温度;Tsetmin为最终目标温度下限;Tsetmax为最终目标温度上限;Pend为输出压力;Psetmin为最终目标压力下限;Psetmax为最终目标压力上限;Tsmax为输出温度保护上限;Psmax为输出压力保护上限。 该区块预存出口温度设定下限Tmin和出口压力设定下限Pmin两个设定值,当输出远低于目标温度和目标压力允许的误差下限时,控制器会驱动锅炉使用最大功率加热,使炉内温度快速上升,从而减少特殊情况下的调节时间。 最终目标输出状态是对整个系统的状态检测,即出口温度和压力均达到设定目标值允许的误差范围内。 综合系统中所有区块的控制算法总式为 DΔT≥Δtmax=(1∈Apump)(1∈Astump1)(1∈Astump2)×(1∈Astump3) (8) 式(8)中:Apump为Dpump在ΔT时间内,多次检测的状态集合,Apump={Dpump|Δtpump⊂ΔT};ΔT为目标状态检测周期;Δtmax为所有区块检测周期的最大值;Astump1为一级锅炉的状态集合,Astump1={Dstump1|×Δtstump1⊂ΔT};Astump2为二级锅炉的状态集合,Astump2={Dstump2|Δtstump2⊂ΔT};Astump3为三级锅炉的状态集合,Astump3={Dstump3|Δtstump3⊂ΔT}。 在目标检测周期内,设计每个区块至少要有一个周期其控制对象的反馈参数达到设定目标参数要求,由此确保整个系统输出的准确和稳定。 高频电磁感应锅炉采用一块EMW3166 WiFi芯片作为主控,其核心为STM32F4单片机,运行FreeRTOS操作系统。主控芯片通过两个串口与两块STM32F4从芯片进行通讯,波特率高达138 000。每个从芯片设计有4路485,波特率为9 600。从芯片缓冲和透传主芯片下发给控制器的控制指令和发送给传感器的采集指令,并缓冲采集到的传感器数据。核心控制器如图5所示。 图5 核心控制器Fig.5 Core controller 主控芯片以多线程的方式实现上述闭环区块内独立的控制器设计,并在对整个系统实现控制的同时,通过WiFi将数据传送到服务器,存储在数据库中。 本设计的锅炉应用于香雪制药公司的中药生产流程中,为药物萃取装置加热。应用场景如图6所示。 图6 应用场景Fig.6 Application scenario 图6的左侧为高频电磁感应锅炉,图6的右侧开始第一个容器为真空浓缩器,第二个装置为加热器。锅炉加热的热水从管道进入加热器的换热器中为药液加热,药液通过热动力学原理在加热器和浓缩器中的循环,药液中的水分受热蒸发被抽往后续容器中冷却排出,达到药液浓缩的效果。 高频电磁感应锅炉中,主要的功率驱动装置为3个锅炉,重要的反馈参数为各级锅炉出口的温度和最终输出的压力。 在最终目标温度设定为155 ℃、目标压力设定为0.55 MPa时,三级锅炉预存的温度设定参数分别为90、140、155 ℃,最终输出温度的允许误差为±5 ℃。一级锅炉的温度曲线如图7所示,一级锅炉的工作状态如图8所示,值为1表示锅炉处于加热状态,为0表示锅炉处于停止状态。因功率脉宽驱动控制是相对目标参数的上下限控制,因此控制的结果是在设定范围内不断波动的。 在一级锅炉的区块中,进水温度为71 ℃,一级锅炉在19:18:54时启动加热,经过20 s的加热,一级锅炉就达到了设定温度。从图8中可以看出,一级锅炉在某些时刻超过了最终输出的允许误差的,但是最终的输出还有两级锅炉在后续调节,且其控制检测周期小于最终输出的周期,所以并不会影响最终的输出精度。 图7 一级锅炉温度曲线Fig.7 First stage boiler temperature curve 图8 一级锅炉工作状态Fig.8 Working state of the first stage boiler 在二级锅炉的区块中,锅炉从19:18:54启动开始加热,其温度曲线如图9所示,最初启动时,循环泵就已经开启,因此进水温度与一级锅炉基本相等,经过322 s的加热,二级锅炉达到设定温度。由于部分液体在二级锅炉中会汽化,且二级锅炉受到前后两级锅炉加热效果的影响,其温度的波动范围较大,但其达到目标温度之后的温度均值为137.75 ℃,且其相对最终目标输出拥有更短的检测控制周期,因此该区块能为下一级锅炉提供满足需求的温度输出。二级锅炉的工作状态如图10所示,可以看到其状态切换相对一级锅炉减少了52%,前一个闭环区块的控制,能够使后一个区块更长时间的保持在目标参数范围内。 图9 二级锅炉温度曲线Fig.9 Seconed stage boiler temperature curve 图10 二级锅炉工作状态Fig.10 Working state of the second stage boiler 图11 三级锅炉温度曲线Fig.11 Third stage boiler temperature curve 图12 三级锅炉工作状态Fig.12 Working state of the third stage boiler 图13 最终压力输曲线Fig.13 Final pressure output curve 在三级锅炉的区块中,锅炉启动加热后420 s达到了目标温度,其输出温度曲线如图11所示,三级锅炉的输出已经完全满足最终输出的温度要求,且输出波动很小。最终温度的输出即为三级锅炉出口温度。三级锅炉的工作状态如图12所示,其状态变化相对二级锅炉减少了45%,在前两个区块控制的基础上,三级锅炉的状态变化频率更低,输出也更稳定。图13为出口压力的曲线,由于出口直接安装在目标容器上,输出压力很容易受到需求侧的干扰,因此会出现波动,但是本算法仍然可以通过对各个闭环区块的调节,使输出保持稳定,具有很高的鲁棒性。 最终输出的温度和压力,是系统中多个闭环区块以远小于最终目标检测周期的速度,多次检测和驱动控制的结果。 对于高频电磁感应锅炉的控制中存在的解耦困难,参数整定需要依赖专家经验并且需要大量人工辅助的问题,提出了基于功率脉宽驱动的控制方法,经过实际的锅炉应用测试,得出以下结论。 (1) 将高频电磁感应锅炉依据功率驱动装置和反馈参数划分为多个闭环区块,为每个区块设定目标参数,在每个区块内使用功率脉宽驱动控制算法控制,使每个区块在整个系统的输出检测周期内,多次进行检测和控制。对不同的控制对象进行独立的闭环区块控制,使系统扁平化,耦合性降低,控制更易实现。 (2) 通过实际的锅炉应用,表明了功率脉宽驱动自动控制算法在不引入非逻辑参数的情况下,依据预存的目标参数能够实现对每个闭环区块反馈参数的稳定控制,并最终实现了整个闭环控制系统输出的稳定。 (3) 相比传统的PID控制算法和国内外目前的其他算法,本设计没有引入非逻辑参数,不需要人工调整系统参数,节约了大量的人工调试成本。 (4) 本控制算法依据逻辑表达式设计,易于实现和维护,在多目标、多参数的非线性复杂系统中,有广阔的应用前景和价值。 (5) 本控制算法具有多区块的分布式特性,且在锅炉应用中实现了物联网的控制和监测,符合未来工业控制研究的发展方向。2.3 控制系统的计算机实现

3 应用效果

4 结论