强夯机多体系统刚柔耦合动力学仿真与结构优化

袁铭鸿, 万安平, 童水光

(1.浙江大学热工与动力系统研究所, 杭州 310027;2.浙江大学城市学院机电系, 杭州 310015)

强夯法即动力固结法,采用专用强夯机反复将夯锤起吊到规定高度后,使夯锤自由落下并利用夯锤自由下落产生的动能给地基以极强的冲击,从而使地基的强度提高、压缩性降低,并能改善地基抵抗振动与液化的能力、消除湿陷性,适用于处理碎石土、砂土、低饱和度的粉土与黏性土、湿陷性黄土、杂填土和素填土等地基[1-3]。由强夯法的特点决定了强夯机是一种具有满载率高和频繁起重卸载等工况的设备,运行过程中起重瞬间和突然卸载造成的臂架振动不仅对强夯机正常使用有影响,增加整机的有害振动,严重时还会造成因吊钩摆动撞损臂架的安全事故,影响了整机的使用寿命[4-7]。因此,对强夯机在工况下的动力学分析,研究其运动规律、动力学特性及关键部件的疲劳寿命是其整机安全、稳定运行的保证。

本文针对某新型强夯机为研究对象,以多体系统动力学理论为基础,考虑臂架各部件的柔性变形,建立了强夯机多体系统刚柔耦合动力学模型,并对其在典型工况下的动力学特性进行研究,得到整机动态响应结果,通过与试验结果进行对比验证了模型的准确性。借助于刚柔耦合动力学计算的应力结果并根据优化设计理论和方法建立臂架结构优化问题的数学模型,在考虑强夯机最危险工况起重和卸载瞬间的条件下,优化后的臂架结构更加合理,各段臂架强度得以充分发挥,刚度得以提高,整机各项性能指标均有很大改善。

1 柔性多体系统动力学建模

柔性多体系统动力学是研究物体的变形与其刚性体运动相互作用或耦合,以及这种耦合所产生的独特的动力学效应的理论[8-10]。在强夯机运行工作中,其臂架承受极高的夯锤载荷而产生变形,整机由刚性运动与柔性变形相互作用形成的刚柔耦合多柔体系统具有高度非线性动力学特性。

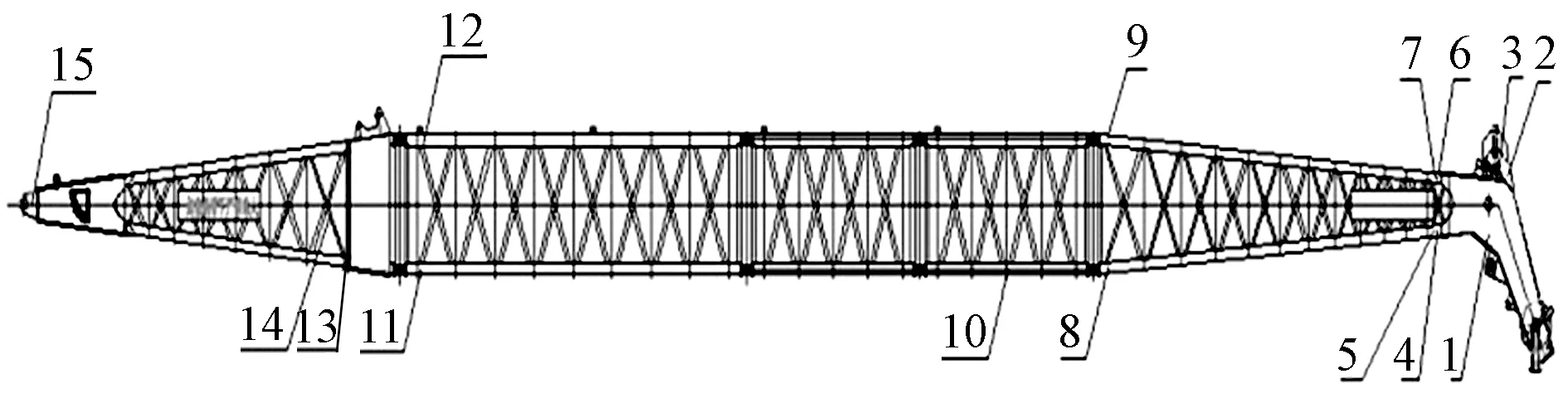

强夯机由履带架、底座、回转支承、A型架、上中下臂架等组成。臂架由角钢主杆和腹杆焊接而成,材料为Q345B,鹤头部分是板筋焊接件。该强夯机的主要设计参数列于表1,结构简图如图1所示。

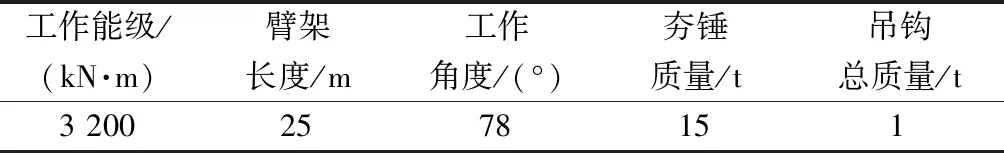

表1 强夯机主要设计参数

图1 强夯机结构简图Fig.1 The compactor structure diagram

1.1 强夯机柔性体的状态描述

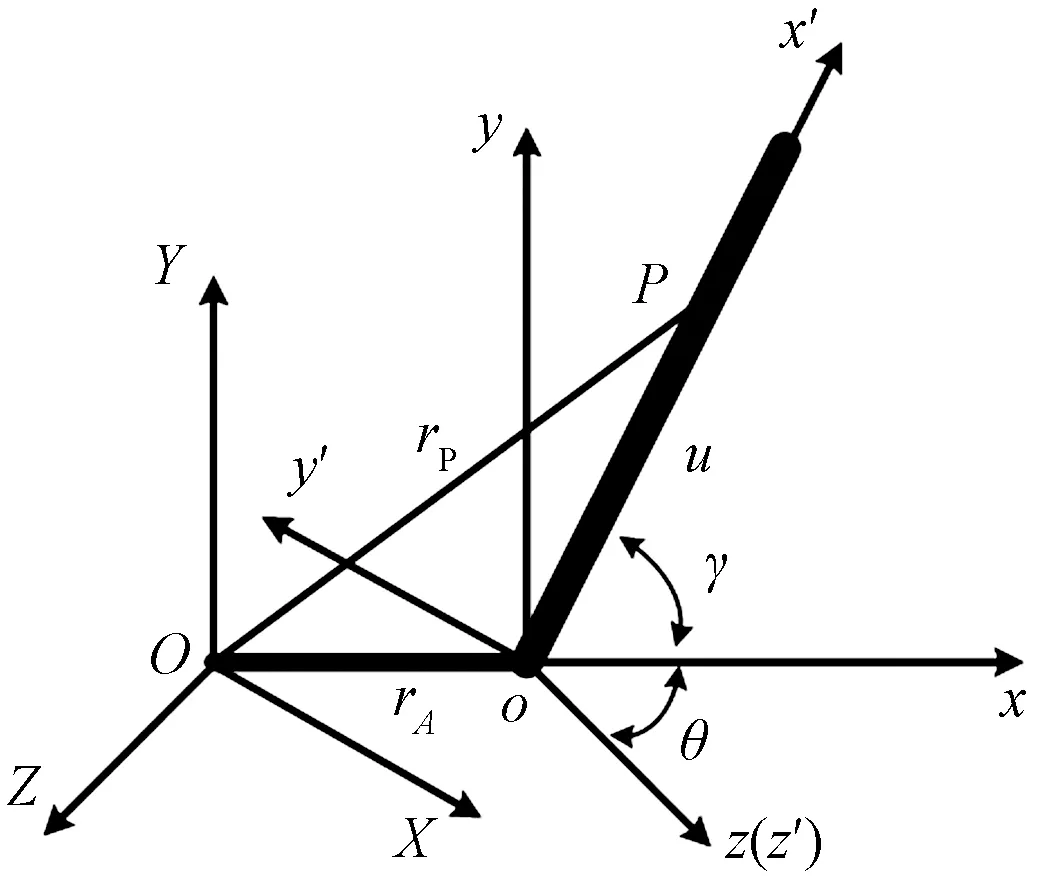

根据强夯机臂架在工作时的运动规律(臂架沿纵向绕平台旋转和沿横向绕底座旋转,臂架本身的柔性变形),结合柔性多体系统动力学和有限单元法,在空间建立臂架的数学模型,如图2所示。

图2 强夯机臂架数学模型Fig.2 The compactor’s mechanical arm mathematical model

图2中O-XYZ与大地相固连为惯性坐标系,其绝对速度为零。o-xyz为物体坐标系,随向量rA移动,并且绕OY轴转动,转动角为θ。物体坐标系与单元坐标系o-x′y′z′在原点重合,绕oz轴转动,转动角为γ。

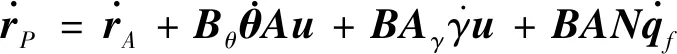

点P为臂架柔性体上任意位置的一点,设P在单元坐标系中的向量为u,则P点的向量可表示为

rP=rA+BAu

(1)

式(1)中:A为单元坐标系到连体坐标系的旋转变换矩阵;B为连体坐标系到惯性坐标系的旋转变换矩阵。

由有限元理论[11-12],设臂架变形前的位置向量为u0,梁单元的节点位移向量为qt,梁单元的形函数矩阵为N,则在单元上任意点的弹性变形ut=N×qt,而u=u0+ut,故:

u=u0+Nqf

(2)

将式(2)代入式(1),则臂架上任意位置点P的位置向量可以写为

rP=rA+BA(u0+Nqf)

(3)

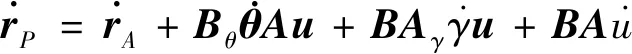

对式(3)的时间求导数,可得到臂架上P点的速度:

(4)

(5)

式中:Aγ为A矩阵对时间的导数;Bθ为B矩阵对时间的导数。

同理对速度向量式(5)求导,可得P点的加速度:

(6)

于是臂架柔性体的动能为

(7)

1.2 强夯机柔性体空间运动动力学控制方程

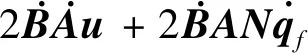

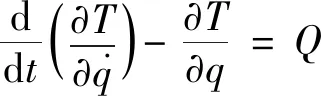

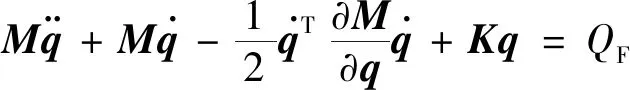

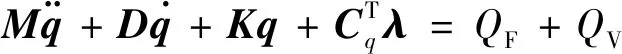

拉格朗日方程的矩阵形式[13]:

(8)

式(8)中:Q=-Kq+QF;-Kq表示弹性力对应的广义力;QF表示除变形引起的弹性力以外的全部主动力对应的广义力。

将动能表达式(7)代入式(8),有:

(9)

变形为

(10)

强夯机臂架与平台通过转动副连接,绕平台纵向旋转,同时还绕底座横向旋转,这些运动中都存在阻尼,因而引入阻尼系数矩阵和约束方程,得到强夯机臂架柔性体的动力学控制方程为

(11)

相应的约束方程为C(q,t)=0。

(12)

整理后的动力学控制方程如下:

(13)

2 刚柔耦合动力学仿真分析

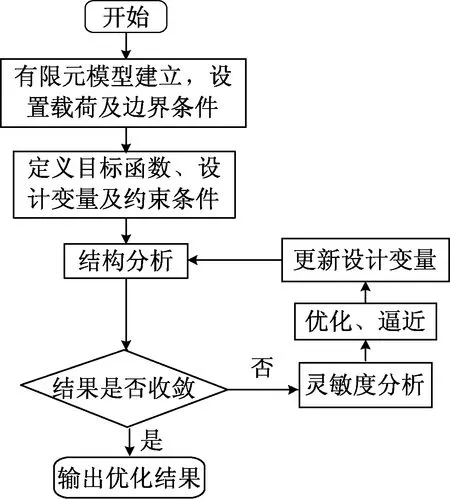

柔性多体系统的动力学控制方程是强耦合、强非线性方程,这种方程的求解只能通过计算机用数值方法进行。采用多体动力学分析和有限元计算相结合的方法,基于NASTRAN平台考虑强夯机臂架的柔性变形得到柔性体特性文件,导入到ADAMS中构建整机刚柔耦合动力学模型继而对系统进行仿真分析,并对其关键部件臂架进行结构优化,整个分析流程分为3部分,如图3所示。

图3 分析流程Fig.3 The flow chart of simulation

2.1 臂架钢丝绳建模

强夯机臂架通过钢丝绳与A型架相连,钢丝绳可以承受较大的拉力,但因柔性大其抗弯能力很弱,在仿真软件中没有模拟绳子的理想元素。为了能够反映钢丝绳的柔性和动态特性,可以将钢丝绳用许多圆柱体通过轴套力(Bushing)连接来近似模拟。将绳索等分为n个单元,单元与单元之间施加柔性轴套力。

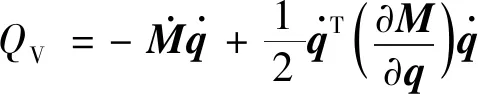

轴套力(bushing)柔性连接其实质是一个具有3个力分量{Fx,Fy,Fz}和3个力矩分量{Tx,Ty,Tz}的弹簧结构。根据材料力学原理[14],计算轴套力的拉伸和扭转刚度系数:

(14)

式(14)中:K11为拉伸刚度系数;K22、K33为剪切刚度系数;K44为扭转刚度系数;K55、K66为弯曲刚度系数;A、R和l分别为钢丝绳截面积、半径和每段绳长;I为绳横截面对中性轴的惯性矩;E、G分别为钢丝绳的弹性模量和剪切模量。

轴套力阻尼系数是一个综合阻尼系数,它是材料阻尼、结构阻尼、接触阻尼等各类阻尼情况综合影响的结果,一般取C=0.01K。

2.2 防倾弹簧阻尼器模拟

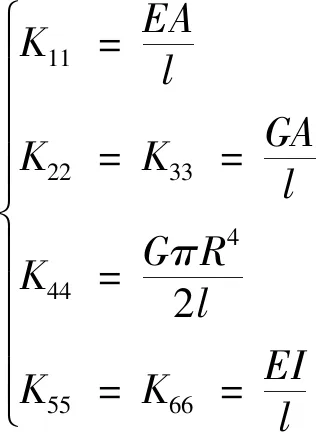

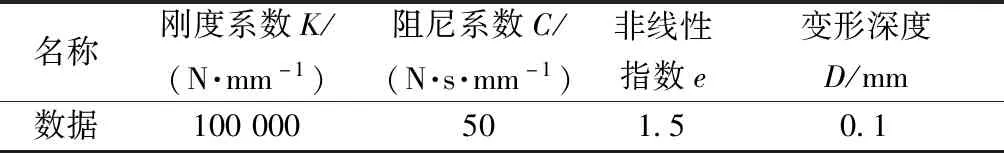

强夯机在夯锤脱钩时,由于臂架的弹性变形及钢丝绳的张紧力作用臂架会产生回摆运动,因此需在下臂架与A型架间采用防倾杆弹簧布置。在 ADAMS 平台上建立相应的内、外管模型,并在靠近下臂架的弹簧自由端建立一个挡块,在挡块与外管之间建立线性弹簧阻尼器,其刚度K=122.5 N/mm,根据实际工况防倾杆弹簧只受压力而不受拉力,须在挡块与下臂架之间建立接触对,其接触参数[15]列于表2。

表2 接触对参数

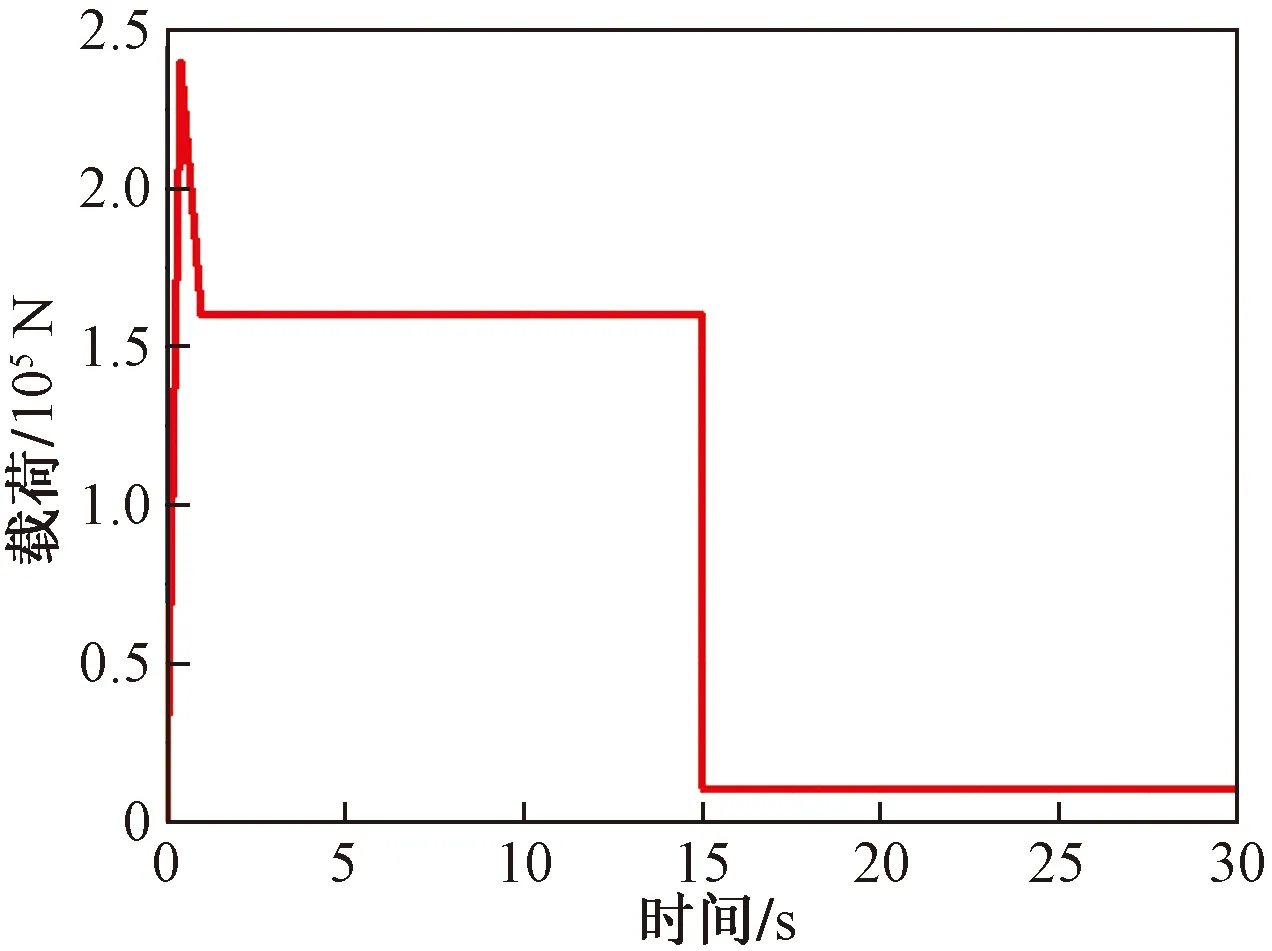

2.3 仿真计算

强夯机刚柔耦合仿真模型如图4所示。仿真过程中采用标准工况过程[16]:吊起夯锤至指定高度,待夯锤稳定突然释放,臂架回摆至稳定。整个过程时间为30 s,载荷采用STEP函数进行描述,起吊过程考虑夯锤提升瞬间地面的吸附力、卷扬机启动(停机)速度及夯锤加速度,载荷曲线如图5,具体加载函数如下:STEP(time, 0, 0, 0.3, 240 000)+STEP(time, 0.3, 0, 0.5,-80 000)+STEP(time, 15, 0, 15.1, -150 000)。

设定求解器相关参数:运动时间t=30 s,步数为600,从后处理模块中可以得到整机或零部件在任一时刻下任意点的位移、速度、加速度及柔性结构的应力等动态响应曲线仿真结果。

图4 强夯机刚柔耦合仿真建模Fig.4 The rigid-flex coupling model of compactor

图5 载荷时域图Fig.5 The curve of loading data

2.4 仿真结果

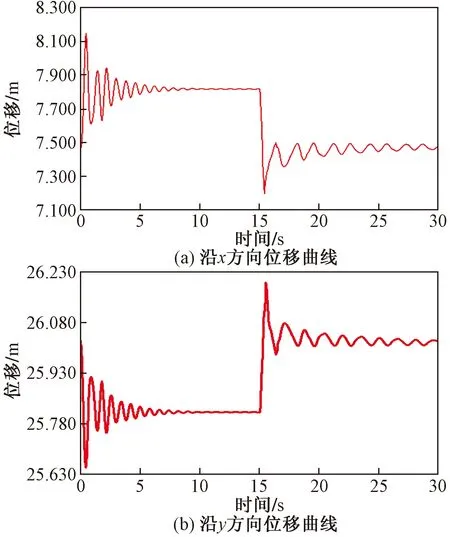

由图6可以看出,在起重瞬间和夯锤释放时刻,由于冲击载荷和钢丝绳弹性拉力作用,臂架迅速摆动,至载荷稳定后,鹤头顶上x方向位移为335 mm,y方向位移为237 mm。

图6 臂架鹤头位移曲线Fig.6 The displacement curve of compactor’s mechanical arm

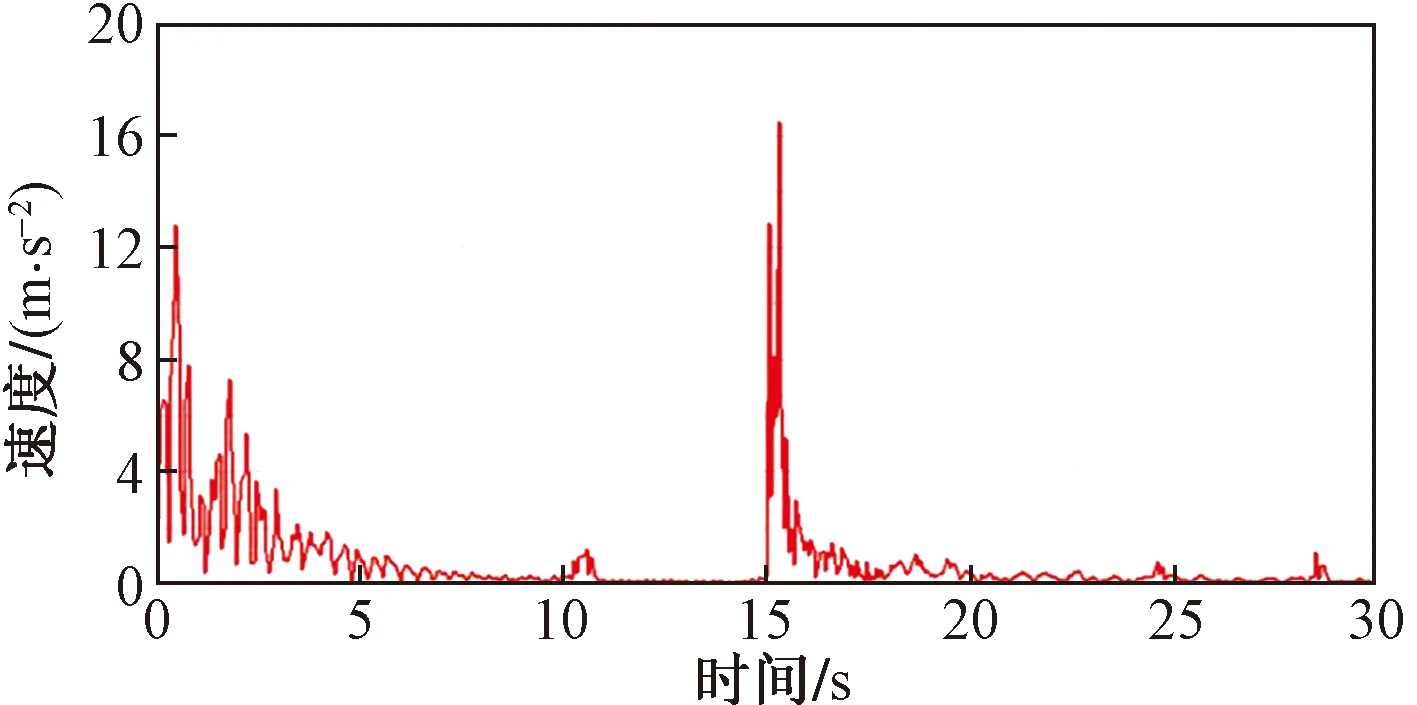

从图7的速度曲线和图8的加速度曲线可知,起重瞬间和夯锤释放时刻臂架的速度与加速度也非常大,最大速度有1.41 m/s,最大加速度有16.21 m/s2,表明这两个瞬间臂架受到的冲击很大,臂架振动剧烈。

图7 臂架鹤头速度曲线图Fig.7 The velocity curve of compactor’s mechanical arm

图8 臂架鹤头加速度曲线Fig.8 The acceleration curve of compactor’s mechanical arm

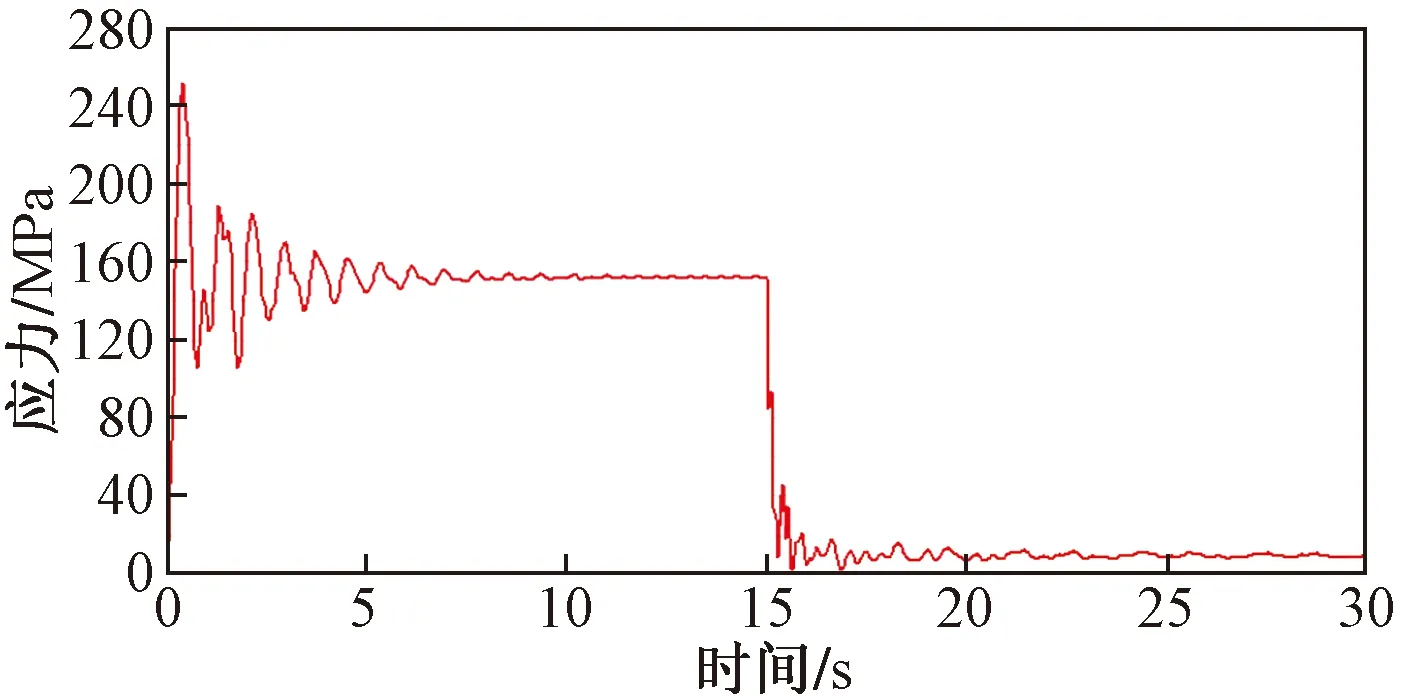

图9为臂架最大应力节点时变曲线,从图9中可以看出,由于夯锤提升瞬间载荷的影响,应力峰值发生在0.3 s时刻,应力从0突增到248.69 MPa,且应力值随臂架摆动而波动;待夯锤提升稳定后,应力稳定在144.58 MPa;夯锤卸载后,臂架仅承受吊钩的重量,应力回到很低的水平。

图9 臂架最大应力节点时变曲线Fig.9 The time-variable curve of maximum stress node

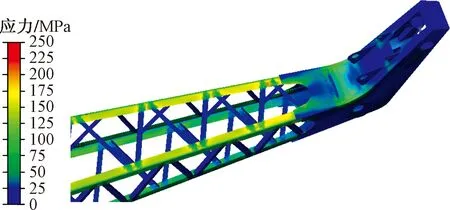

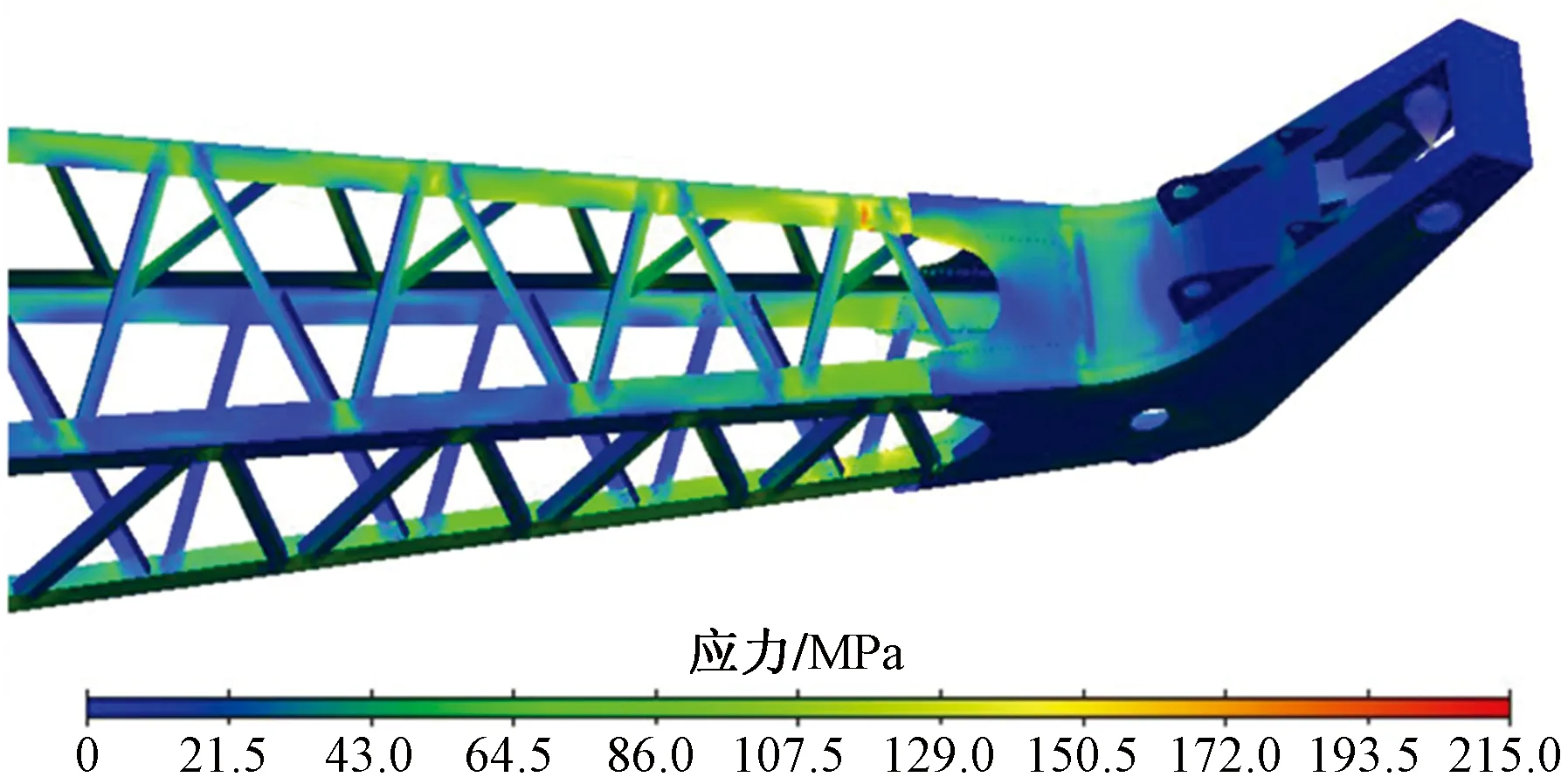

臂架应力最大时刻(0.3 s)云图如图10所示。由云图可知,臂架外侧的主角钢应力比内侧的要大,且最大应力点位于上臂架顶端与鹤头连接处,此处为强度危险点。

3 试验对比

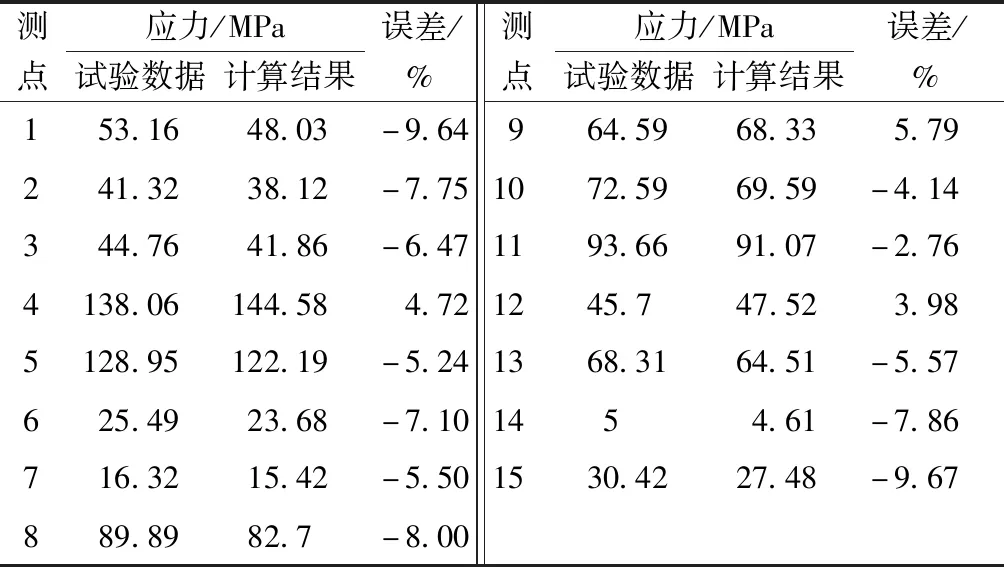

为了验证仿真计算的正确性,对臂架进行现场测试,结合仿真结果确定危险测试点采取应力测试,如图11所示,测试点主要集中在鹤头和各臂架连接处,各测试点位置如图12所示。

各测点的应力测试值与计算结果对比如表3所示。由试验测量结果得出,最大应力发生在上臂架顶

图10 强夯机臂架应力云图Fig.10 The stress nephogram of compactor’s mechanical arm

图11 强夯机臂架测试点局部Fig.11 The test points of compactor’s mechanical arm

1,2,3,4,6为鹤头处测试点;5,7,8,9为上臂架测试点;10为伸长架测试点;11,12为中臂架测试点;13,14,15为下臂架测试点图12 强夯机臂架测试点分布Fig.12 The distribution map of test points of compactor’s mechanical arm

表3 臂架应力测试值与计算结果对比

端外侧的测点4位置,其值为138.06 MPa。试验结果与之前仿真结果规律一致,应力主要集中在臂架外侧的两根主角钢上,尤其是上臂架外侧的主角钢应力值最大,臂架各测点的应力值与计算值误差在10%以内,且均小于材料的设计值,强夯机臂架工作正常。

4 结构优化设计

结构优化设计就是在原有保守设计的基础上寻求更安全更经济的结构形式,根据优化理论和方法,考虑结构的类型、形式、工况、材料和规范所规定的各种约束条件(如强度、刚度、稳定性、构造要求等),通过建立目标函数、约束条件、设计变量等优化数学模型,求解优化数学模型从而获得最佳的静力或动力等状态特征[17-19]。

4.1 结构优化模型

一般来说,结构优化的数学模型可以描述为

minf(x)

s.t.Gj(x)=0,j=1,2,…,p

Gj(x)≤0,j=p+1,2,…,m

Xl≤X≤Xu

(15)

式(15)中:f(x)是目标函数;Gj(x)为约束函数,其中包括物理方程、协调方程、静或动态强度、刚度限制等;X=(X1,X2, …,Xn)为设计变量;Xl、Xu分别为X的上限值和下限值。

强夯机工作时其臂架为主要受力部件,因此确定各臂架的主弦杆和腹杆厚度为设计变量。起重瞬间和卸载瞬间的受力最危险,因此考虑在起重和卸载工况下的优化。设定臂架结构的重量为目标函数,臂架应力值和位移值为约束函数。

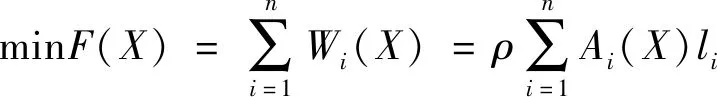

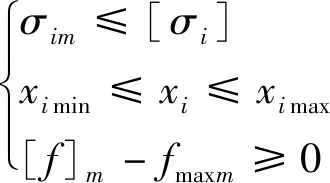

在满足应力和位移约束条件下结构优化问题的数学模型[20-21]为,

目标函数:

(16)

式(16)中:Wi(X)为第i段臂架杆的可变质量;ρ为材料的密度;li为第i段臂架杆的长度;Ai(X)为第i段臂架杆的轴向截面面积;n为臂架杆数。

设计变量:

X=(x1,x2,…,xn)T

(17)

式(17)中:xn为第n段臂架杆的厚度;其中x1、x2代表下臂架的主弦杆和腹杆的厚度;x3、x4代表中臂架的主弦杆和腹杆的厚度;x5、x6代表伸长臂架的主弦杆和腹杆的厚度;x7、x8代表上臂架的主弦杆和腹杆的厚度。

约束条件:

(18)

式(18)中:[σi]为第i杆的许用应力;xi max、xi min分别为臂架杆厚度的上界和下界;[f]m为臂架在工况下允许的位移,fmax m为臂架在工况下的最大位移;设定m=1为起重工况,m=2为卸载工况。结构优化流程如图13所示。

图13 结构优化流程Fig.13 The process of structural optimization

4.2 优化结果

采用Optistruct为优化解算器,通过7次迭代求解的优化结果并考虑可选取板材的厚度尺寸得到优化后变量值,表4中显示优化前后变量值的改变。

图14 优化后臂架应力云图Fig.14 The stress nephogram of compactor boom after optimization

以优化后的臂架结构进行动力学仿真,其应力峰值发生在0.3 s时刻,应力云图如图14所示。通过对比优化前后的结果,优化后臂架充分利用了中臂架和下臂架来承受力载荷,应力最大值由原先248.69 MPa变为213.02 MPa,减小了12.48%;臂架最大位移减小15.47%;臂架质量减小6.52%。

5 结论

基于刚柔耦合理论建立了强夯机臂架柔性多体系统动力学方程,通过对强夯机整机刚柔耦合多体系统动态仿真分析与试验对比,得到以下结论。

(1)强夯机整机结构具有显著的刚柔耦合结构动力学特性,其耦合作用是其臂架本身的弹性结构、外加冲击载荷等多因素相互作用的结果。适合采用基于刚体运动与弹性变形的多体理论建立结构动力学方程。

(2)用柔性多体系统动力学仿真计算了强夯机一个完整工况内的运动情况,获得臂架在任一状态下任意点的位移、速度、加速度及柔性结构的应力等动态响应曲线,其中柔性体臂架的应力结果也为准确分析其疲劳寿命提供了载荷谱数据。通过仿真分析与试验结果进行对比验证了仿真计算的正确性。

(3)根据优化设计理论和方法对强夯机主要受力部件臂架进行了结构优化设计,在满足应力和位移约束条件下建立了臂架结构优化问题的数学模型,确定该模型的目标函数及设计变量。在考虑强夯机最危险工况起重和卸载瞬间的条件下,通过Optistruct优化解算器经迭代7次后得到的优化结果相比原设计,臂架结构更加合理,各段臂架强度得以充分发挥,刚度有所提高,整机各项性能指标均有很大改善,臂架重量有所减轻,节省了制造材料与资源。