大直径钢筋混凝土顶管下穿高架道路的现场监测与分析∗

周捷 王剑锋 廖晨聪 甄亮 陈锦剑,3

(1. 上海交通大学土木工程系 200240; 2. 上海公路桥梁集团有限公司 200433;3. 上海城市非开挖建造工程技术研究中心 200002)

引言

随着我国城镇化进程的不断加快, 地铁隧道等地下空间开发利用越来越多, 使得顶管施工技术的应用越来越广泛, 同时顶管的口径、 埋深也不断加大。 尽管顶管技术已经越发成熟, 但在实际施工中, 仍不可避免地对顶管周边土体产生扰动。 当顶管施工需要穿越一些重要的建(构)筑物时, 这种对土体的扰动所造成的土体变形就很可能对建(构)筑物造成影响, 严重者甚至导致建(构)筑物发生沉降开裂等事故。

目前, 已有不少学者对顶管穿越建(构)筑物的环境影响进行了研究。 魏纲[1]等研究了顶管施工引起土体扰动的机理, 提出了更加准确的土体扰动分区图并结合现场顶管施工监测结果进行了分析验证。 袁森林[2]等基于施工现场记录的施工参数, 对顶管穿越黄浦江两岸防汛墙施工影响进行了分析, 利用最大隆起量、 最大沉降量和沉降速率三个沉降特征量对沉降曲线规律加以诠释。徐胜文[3]等在分析微扰动界定及孔隙水压力指标的基础上, 结合现场实测资料分析, 验证了孔隙水压力评价指标的可行性与有效性。 吴军君[4]等基于浙江省桐乡污水顶管穿越钱塘江大堤变形监测项目结果, 根据O(撇)Reilly 和Loganathan 法推算地面沉降槽宽度系数并代入Peck 公式来拟合地面横向沉降曲线, 发现拟合度较好。 张爽[5]等利用西气东输二线遂川江顶管穿越施工监测项目, 对顶管顶进过程中不同时期引起的沉降量进行计算, 发现计算结果与实测数据相差微小, 表明监测数据可以作为评价顶管施工安全状况的依据。 郑琳[6]基于大型顶管穿越高速公路高架段周侧环境分布情况, 开展了土体及构筑物等环境变形监测, 对顶管施工引起的周侧土体损失、 管道周侧土体变形对高架立柱及地表附近管线的变形影响进行了分析。 汪洪涛[7]通过对顶管顶进过程中管道周侧水土压力的变化、 土体不同深度水平位移及垂直位移的变化, 分析研究了土体受顶管施工扰动特性。

本文依托对浙江温州某大直径钢筋混凝土顶管下穿高架道路工程施工中的土体变形和孔隙水压力的监测, 来探究顶管穿越施工对于周边环境的影响规律。 并结合对泥水压力、 顶管顶力、 开挖速率、 注浆量和轴线偏差五项施工参数的分析探讨, 得出一些有益结论, 为类似的工程施工提供经验参考。

1 工程概况

过瓯海大道高架道路顶管施工段属于温州市浙南科技城龙江路(瓯海大道- 蓝滨路)上改下综合管廊工程的一部分(图1 中J1、 J2 段), 总 顶进长度约310m。 顶管采用DN3500 的钢筋混凝土Ⅲ级管, 顶进采用泥水平衡的方式, 覆土深度(地表至管中心轴线)约12m, 顶进土层为流塑, 高压缩性并夹部分粉细砂的淤泥层。

图1 顶管施工段示意Fig.1 Pipe jacking section

2 现场监测内容及测点布置

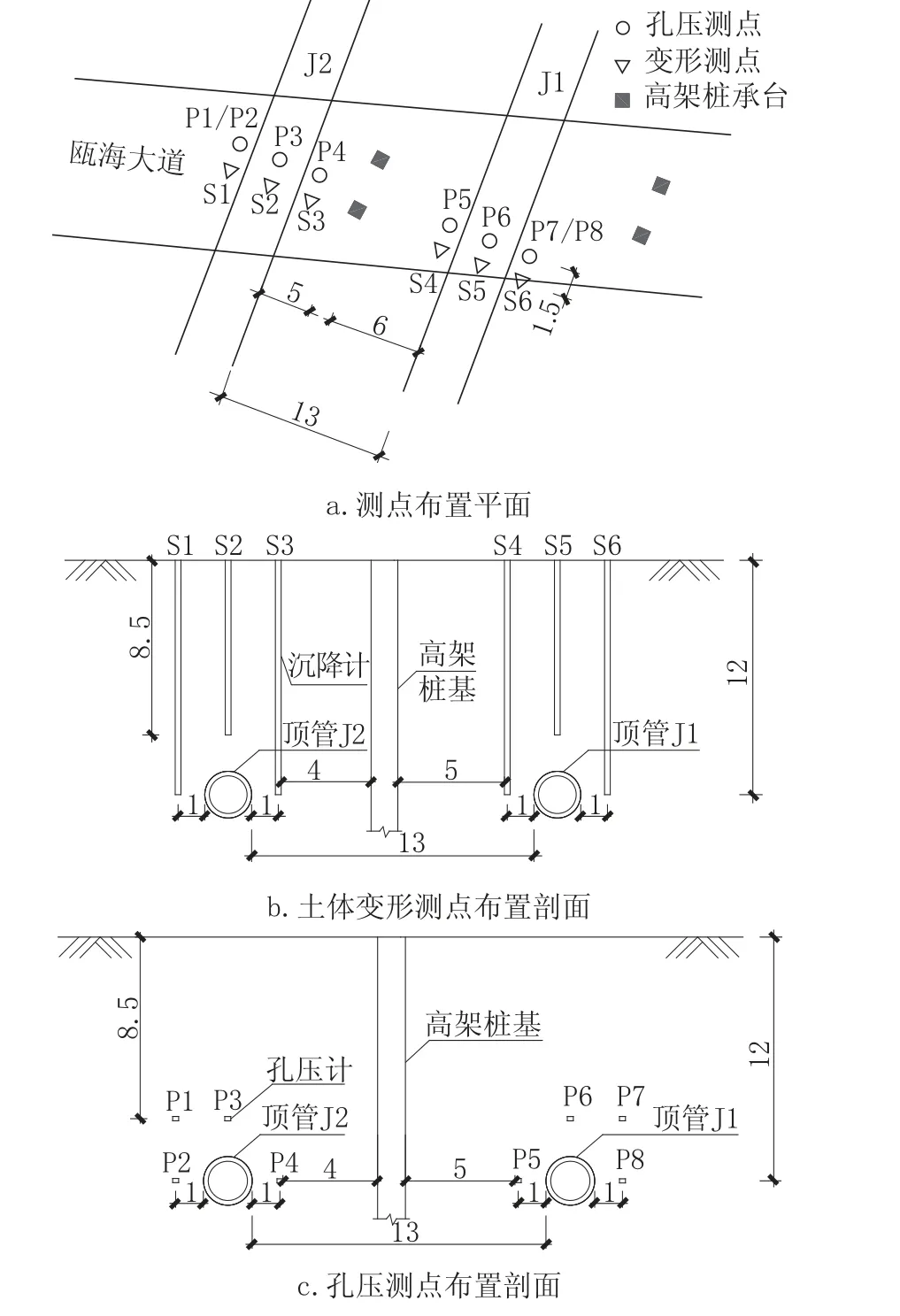

本次顶管施工监测内容主要为瓯海大道高架道路下土体变形以及孔隙水压力的变化情况。 同时, 还实时记录了顶管顶进过程中泥水压力、 顶力、 开挖速率、 注浆量和轴线偏差随顶距的变化。

土体变形监测采用的是振弦式沉降计, 每根顶管周围设置了3 个测点, 2 根顶管共6 个测点(其中S4 测点仪器安装时损坏)。 孔隙水压力监测采用的是振弦式孔隙水压力计, 每根顶管周围设置4 个测点, 2 根顶管共8 个测点(其中P8 测点仪器施工时损坏)。 具体测点布置如图2所示。

图2 测点布置(单位: m)Fig.2 Site layout(unit: m)

3 主要施工工况

本次顶管顶进施工自2019 年6 月2 日起至7月11 日止共历时40 天。 其中J1 段顶管顶进施工自6 月2 日起至6 月20 日结束, 共历时19 天,累计顶进154.4m; J2 段顶管顶进施工自7 月1日起至7 月10 日结束, 共历时10 天, 累计顶进155.3m。 图3 所示为J1 和J2 两段顶管施工过程中顶进距离随施工时间的变化。 施工过程中的主要施工工况如表1 所示。

图3 顶管顶进距离随施工时间的变化Fig.3 Pipe jacking distance varies with construction time

表1 顶管顶进主要工况Tab.1 Main working conditions of pipe jacking

4 施工现场参数分析

4.1 泥水压力分析

本工程采用的是泥水平衡式顶管顶进的方式, 而泥水压力主要作用是维持开挖面的稳定,防止坍塌, 因此泥水压力大小也就近似等于顶管机前方土体的水土压力大小。

图4 为J1 和J2 段顶管顶进过程中泥水压力大小随着顶进距离变化的曲线。 通过观察可以看出, 两段顶管在顶进的过程中, 泥水压力的大小均产生了一定的波动, 其中J1 段泥水压力波动较为明显, 最大值约210kPa, 最小值约110kPa, 这也从侧面反映出了J1 段顶管施工过程中对于周边土体的扰动要大于J2 段顶管。 泥水压力产生波动原因主要是: 第一, 温州当地土质条件较为复杂, 顶管沿程地下各处水土压力大小存在差别; 第二, 顶管在顶进过程中穿越了瓯海大道高架道路, 而瓯海大道属于温州一条非常重要的连接机场与火车站的主干道,车流量非常大, 因此间接导致了地下水土压力会产生一定的变化。

4.2 顶力影响分析

图5 为J1 和J2 段顶管顶进过程中顶力大小随着顶进距离变化的曲线。 顶进开始时, 顶力从无到有开始施加, 因此变化较大, 之后随着顶进距离的增加基本呈现一个逐步增长的趋势。 虽然在顶进过程中顶力大小也产生了一定的波动, 但这主要是由于每一管节注浆减摩的效果不一以及顶管机迎面阻力(水土压力)的变化引起, 总体上顶力大小还是保持了平稳增长, 尤其是在下穿高架道路的过程中顶力控制比较均匀, 这样对于土体造成的扰动相应较小, 有利于及时调整施工参数, 保证施工顺利进行。

4.3 开挖速率影响分析

顶管顶进过程中开挖速率的变化将会影响到顶管机开挖出土的快慢, 进而影响对土体扰动程度的大小。 顶管开挖速率较小时, 顶管机开挖较慢, 顶管对管身周边土体的剪切速度较小, 因此顶管顶进对于土体的扰动影响也就相应较小。 另外, 顶管开挖速率较小也有利于施工中各种调整措施的进行。 比如开挖速率较小时, 可以对顶进过程中顶管轴线偏差进行及时调整, 避免管节产生过大的弯曲应力。

图6 为J1 和J2 段顶管顶进过程中开挖速率随着顶进距离变化的曲线。 其中, J1 段顶管在顶进约60m 至80m(即下穿高架道路过程中)时,由于土体中仍然残留着部分施工前爆破但未清除的灌注桩钢筋碎片及混凝土碎块, 使得顶管顶进至此时刀盘难以有效开挖, 因此实际施工中大幅提高了开挖速率, 使顶管机开挖加快, 配合的出土量和出土速度也相应增大, 从而导致用于排出浆土混合物的泥浆泵和泥浆管发生堵塞。 J2 段顶管开挖速率虽在整个顶进过程中一直不断波动,但在顶进60m 至80m(下穿高架道路过程中)时,开挖速率约2.5cm/min, 相对稳定。 这有利于降低对高架基础周边土体的扰动影响。

图4 泥水压力-顶距曲线Fig.4 Mud water pressure-jackingdistance curve

图5 顶力-顶距曲线Fig.5 Jacking force-jacking distance curve

4.4 注浆量分析

顶管顶进过程中往往需要通过控制注浆量的大小来使顶管外壁形成良好的泥浆套, 以此减小顶进过程中顶管外壁与土体之间的剪切摩阻力,从而减小顶管顶进所需的顶力, 将顶力控制在管节允许顶力范围之内, 避免顶进过程中产生管节变形和焊缝开裂等质量问题。 同时, 泥浆套可以起到一个填补和支撑的作用, 减小顶管顶进对于土体的扰动, 进而控制土体沉降[8]。

图7 所示为J1 和J2 段顶管顶进过程中总注浆量与顶进距离的关系。 根据实测曲线, J1 和J2 段顶管施工过程中总注浆量与顶进距离之间基本呈线性关系。 随着顶管的顶进, 顶管管身与土体之间会产生一个空隙, 根据几何关系,空隙的体积与顶进距离之间呈线性关系, 因此,总注浆量与顶进距离间的关系符合实际情况。图7 也很好地表明了顶管施工过程中泥浆充分填补了顶管机超挖产生的空隙, 保证了良好的泥浆套形成。

图7 总注浆量-顶距曲线Fig.7 Total grouting quantity-jacking distance curve

图8 每环注浆量-顶距曲线Fig.8 Amount of grouting per pipe joint-jacking distance curve

图8 记录了J1 和J2 段顶管施工过程中每环注浆量随顶进距离的变化关系。 J1 段顶管施工过程中每环注浆量的大小产生了3 次比较明显的波动。 这主要是由于顶管施工沿程土质情况较为复杂, 顶进过程中经历了物探暂停再顶进以及多次大幅调整顶力和开挖速率大小的情况, 导致地层损失严重, 因此通过后续二次补浆的方式来起到控制土体变形、 减少地层损失的作用。 通过J1和J2 段顶管总注浆量和每环注浆量的对比可知,J2 段顶管由于有J1 段顶管的施工经验做参考,因此顶进过程中对土体扰动较小, 地层损失较少, 总注浆量和每环注浆量的大小控制相对较好。

4.5 轴线偏差分析

本工程设计顶管顶进轴线为一条直线, 理论上如果整个顶管顶进的过程沿着设计轴线进行,会大大降低顶管顶进过程中对于周围土体的扰动, 将穿越施工对高架道路的影响控制到最小。但是由于顶管顶进过程中不同部位顶进千斤顶顶力大小存在差别、 顶管机表面与地层间的摩擦阻力不均匀以及开挖面地层阻力大小不一等种种原因, 实际施工时顶管很可能偏离设计轴线顶进。 若轴线偏差过大, 则会对整个顶管施工带来不利影响:

(1)对顶管管节本身会造成影响。 顶进过程中顶管若偏离轴线过多则会产生较大弯曲应力, 这很可能会导致顶管管节本身的强度破坏以及造成管节间接头处的渗漏等问题。

(2)顶进所需顶力增加。 顶管偏离轴线顶进将会大大增加一侧的剪切摩阻力, 同时由于管土挤压导致触变泥浆无法在顶管周围形成完整均匀的泥浆套从而使得顶管顶力大大增加。

(3)土体扰动增大。 顶管沿直线顶进时对四周土体的扰动主要是剪切作用的影响。 但如果产偏差都控制在30mm 以内, 极少数时刻偏差超过50mm。 而且即使出现了大幅度的轴线偏移, 也很快纠正至正常范围内。 经过分析实测曲线, 可以认为, 在两段顶管施工过程中, 顶管未出现明显偏转, 顶进方向控制良好, 做到了勤测量勤纠偏, 按照预定施工设计进行顶进施工。

5 监测结果分析

5.1 土体变形监测分析

图10 给出了两段顶管施工过程中, 各变形测点的土体沉降的全过程时间发展曲线。 可以看出, 大部分测点土体有沉降的趋势, 并出现波动, 主要是受顶进距离以及泥水压力、 顶力、 开挖速率等施工参数变化的影响。 S5 测点土体在顶管J1 顶进至监测断面附近时产生了较大的隆起, 主要是由于: 1)顶管机顶进至此时由于前方存在障碍物, 顶进放缓, 顶管与土体间摩擦力增大, 背土效应更加明显; 2)为顺利顶进, 增大了顶力和开挖速率大小, 导致对土体的挤压扰动更剧烈; 3)从图8 可以看出, 顶管J1 到达监测断面后, 每环注浆量大大增加, 这也在一定程度上引起土体隆起。 在整个施工过程中, 最大土体隆起13mm, 最大土体沉降10mm, 满足环境影响要求。 在顶管机尾部离开监测断面的时候, 其上方测点出现最大沉降。

根据图10 的结果, 可得到两段顶管顶进过程引起的土体沉降增量, 其中最大沉降(顶管机尾部离开监测断面时)、 最终沉降在监测断面上生轴线偏离, 则必定会对一侧土体产生挤压, 严重时甚至导致地面的隆起, 而另一侧土体会因为卸荷作用而向顶管方向移动, 造成土体沉降[2]。

图9a 和图9b 分别表示J1 段和J2 段顶管顶进过程中竖向及水平轴线偏差随着顶进距离的变化情况(沿顶管顶进方向竖直向上为正, 水平向左为正), 反映了顶管施工过程中的偏转以及纠偏过程。 通过观察曲线, 可以发现无论是J1 段还是J2 段顶管施工, 大部分时候竖向和水平轴线的分布如图11 所示。 监测结果表明, 顶管施工对周边环境的影响控制较好, 两根顶管施工基本没有相互影响。 由于监测点较少, J1 管附近的沉降分布特征不明显。

图9 轴线偏差-顶距曲线Fig.9 Axis deviation-jacking distance curve

图10 土体变形-顶进时间曲线Fig.10 Soil deformation-jacking time curve

J2 管施工过程顺利, 土体变形控制效果较好, 引起的土体沉降符合沉降槽的经验分布特征, 距离顶管侧面1m 远处的土体沉降在1mm ~2mm 以内。 考虑到高架道路采用桩基础, 其沉降将更小, 因此满足环境保护要求。

图11 断面土体变形监测曲线Fig.11 Soil deformation monitoring curve of section

结合图10、 图11 以及实际施工工况和参数记录, 可以得到土体变形扰动基本规律如下:

(1)当顶管机距测点较远时, 土体受到扰动,产生微小的沉降; 当顶管机接近监测断面时, 扰动更剧烈, 顶管上方土体会产生比较明显的沉降或隆起。

(2)在泥水压力和顶管轴线偏差保持稳定的情况下, 根据实际工况和参数记录, 顶进减缓、提高顶力和刀盘开挖速率、 增加注浆量等均会使土体变形增大。

(3)通过比较J1 段和J2 段顶管施工过程中顶管上方测点土体变形情况与顶管两侧土体变形情况, 可以明显看到, 顶管正上方土体在施工过程中产生的沉降或隆起变形要远远大于两侧的土体, 这主要是由于顶管正上方土体受刀盘开挖、剪切力、 开挖速率、 注浆作用以及地层损失的影响较大。

(4)大直径的顶管施工对于土体扰动的影响范围相比一般直径顶管大, 在实施监测时可以适当扩大监测区域, 充分保证顶管沿程周边环境的安全。

5.2 孔隙水压力监测分析

在瞬时不排水条件下, 对于温州当地结构性强、 强度较低的软粘土来说, 外部荷载轻微扰动所造成的体应变并不足以造成土体强度完全丧失, 但顶管顶进过程中所造成的剪切应变则可以使土颗粒之间产生错位, 土颗粒间的薄膜水向孔隙水转化, 形成超孔隙水压力, 导致土体有效应力降低, 强度迅速下降。 因此, 在顶管施工过程中需要对土体孔隙水压力的变化实施监测。

图12 表示J1 段和J2 段顶管施工过程中各孔压测点土体孔隙水压力大小随时间变化关系。 如图所示, 孔隙水压力大小在顶管施工中不断变化, 开始阶段孔压变化很小, 当顶管机接近监测断面时, 土体受到强烈的扰动, 孔压迅速增大,在顶管机离开监测断面后孔压达到最大。 顶管顶进完毕后, 超孔压逐渐消散, 土体固结。

图12 孔压-顶进时间曲线Fig.12 Pore water pressure-jacking time curve

图13a 和图13b 所示分别为J1 段和J2 段顶管施工过程中各孔压测点所测得的最大孔压大小。 从图13a 和图13b 可以看出, J1 和J2 段顶管施工过程中高架桩基附近土体最大孔压在30kPa 以内, 孔压消散所导致的土体附加沉降较小, 不会对高架桩基产生影响, 满足环境保护要求。

结合图12、 图13 以及实际施工工况与参数记录, 可以得到土体孔隙水压力变化基本规律如下:

(1)J1 段顶管在顶进约100m 时孔压达到最大值, 对应此时的每环注浆量大小也达到一个峰值, 表明此时土体受扰动程度较大, 地层损失较为严重。 因此孔隙水压力大小的变化可以间接反映土体受扰动程度。

图13 各孔压测点最大孔压(单位: kPa)Fig.13 Maximum pore water pressure at each measuring point(unit: kPa)

(2)通过比较J1 段和J2 段顶管施工过程中顶管附近测点与远离顶管测点的孔压变化情况,可以明显看到, 顶管周边土体受扰动影响程度大小与距离呈正相关, 距离越近, 土体受影响程度越大, 孔压变化越剧烈。

(3)无论是顶管上方还是两侧土体, 都可能受到比较剧烈的扰动, 这与顶管顶进过程中轴线的偏差以及触变泥浆套形成的好坏有较大关系。

(4)相较于土体变形, 孔隙水压力大小对于土体的扰动更加敏感, 因此在实际顶管施工中可以充分利用孔压变化灵敏度高的特点尝试建立相应监测机制, 来对土体受扰动程度进行量化处理。

6 结论及建议

本文对大直径钢筋混凝土顶管下穿高架道路过程中对周边环境的扰动影响进行了现场监测,并结合施工工况和对施工参数的分析, 探究了土体的响应规律, 得出以下主要结论:

1. 在现场顶管顶进施工中, 要时刻注意由于一些不确定荷载引起的顶管机前方迎面阻力的变化, 及时调整泥水压力大小, 防止开挖面坍塌。 在下穿高架道路等建(构)筑物过程中, 尽量保证顶力和开挖速率大小保持均匀稳定, 同时严格控制轴线偏差, 避免顶管出现大幅度轴线偏移, 以减小对周边土体扰动影响。 如果因为两者变化过大导致土体产生较大变形, 可以考虑通过二次补浆的方式来保证形成良好的泥浆套, 减小顶管顶进和再启动对土体的影响, 达到控制沉降、 减少地层损失的目的。

2. 顶管施工前需要做好沿程的土层勘探,尽量避免顶管施工中因遇到障碍物而出现多次调整顶力、 开挖速率或者注浆量等施工参数的情况。

3. 顶管顶进对于顶管上方土体的扰动程度要大于对顶管两侧土体的扰动程度, 且顶力、 刀盘开挖速率、 注浆量等施工参数变化对于土体变形程度影响较为明显, 在实际施工过程中需要合理控制这些施工参数, 以减小对土体的扰动影响。 同时, 大直径的顶管顶进对于土体的影响范围相比一般直径顶管广, 在实施监测时可以适当扩大监测区域, 充分保证顶管沿程周边环境的安全。

4. 孔隙水压力大小的变化可以间接反映土体受扰动程度。 孔压变化剧烈程度与土体和顶管间距离呈正相关, 距离越近, 受影响程度越大。且顶管施工对周边土体扰动影响程度大小与顶管顶进过程中轴线的偏差以及触变泥浆套形成的好坏有较大关系。 相较于土体变形, 孔隙水压力大小对于土体的扰动更加敏感, 因此在实际顶管施工中可以充分利用孔压变化灵敏度高的特点尝试建立相应监测机制, 来对土体受扰动程度进行量化处理。