浅述基于低压注塑的汽车立柱饰板设计

陈秀栋

摘 要:随着国内汽车消费市场越来越年轻化的趋势,各大汽车厂商在不断追求市场需求同时,越来越着重使汽车外观和内饰的设计紧跟时代的潮流;而与汽车关联的各种新产品、新工艺、新材料、新技术、新设备等的应用也层出不穷。其中作为汽车内饰件中重要组成部分的立柱装饰板在新工艺、新材料的利用领域也发展飞速,汽车立柱饰板作为包覆车身立柱内部钣金的主要内饰件之一,如何进行结构设计和成型工艺选型才能使生产出来的产品在实车上的美观性、协调性、舒适性上给人一种高品质感受显得至关重要;本文旨在通过对汽车立柱饰板与周圈零件的搭接关系和设计要点,剖析一些典型设计结构案例,结合低压注塑工艺特点和优势,探究低压注塑工艺在汽车立柱饰板产品开发上的应用。

关键词:汽车;饰板;低压注塑;成型工艺;应用

1 引言

随着人们消费水平提高及汽车用户趋于年轻化和个性化,用户对汽车产品的美观性及触感舒适度要求越来越高;作为汽车内饰件重要组成部分的立柱饰板,不但能增加用户触觉和视觉舒适度、内饰美观性;给立柱钣金、车内线束等提供经久耐用的包覆功能;也能在侧面碰撞时能起到一定的吸能作用,从而给乘员提供适当的保护;因此在汽车立柱饰板的结构设计和成型工艺如何匹配选型,以及如何使立柱饰板的柔软外皮和内部骨架包覆一体成型,且成品后的产品表皮材料与塑料骨架融为一体,在结合强度、生产效率、气味性等都具有明显优势,那自然而然就出现了低压注塑成型工艺;低压注塑可将热熔胶与织物面料直接注塑成型,在保证环保、美观的同时减少成型工序、节约成本,生产效率高且良品率高;且成型过程中无需涂胶或喷胶工序,工艺更环保,能有效改善零部件的VOC挥发及气味性,提升了车内的空气质量;另外低压注塑工艺成型的零件表面造型及内部结构设计自由度高,且造型特征更清晰,产品美观性和舒适性更好。本文以A柱饰板低压注塑成型为例,浅析其在汽车产品开发上的应用。

2 低压注塑成型工艺介绍

2.1 低压注塑成型工艺内容及原理

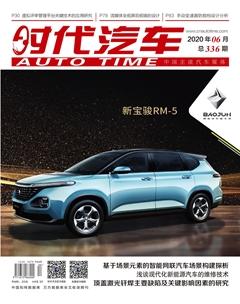

低压注塑成型,是将PVC表皮或者针织面料融入注塑工序中,使用非常小的注射压力(1.5bar-40bar),使PVC表皮或者针织表层材料与内部骨架材料之间进行复合,然经快速固化(5s-50s)成型后而取得制品。低压注塑成型原理如图1所示。

2.2 低压注塑成型的主要优势

低压注塑成型零件的表皮可采用软质材料,如一般可采用针织布料或PVC面料。与传统的包覆工艺相比,该工艺具有以下优点:①低压注塑是将表皮材料与塑料基材复合注塑为一体,结合强度高,产品经久耐用;②由于表皮材料与基材复合注塑过程中中无需涂胶,产品成型过程中及获得的产品更加环保;③内部基材骨架的结构设计限制低,表面造型的自由度相比包覆工艺更大,并且造型特征更清晰、硬朗;④产品注塑压力低,生产效率高,废品率低;⑤分模现和熔接痕可被很好的遮盖;⑥获得的产品具有良好的手感和外观,极佳的表面质感。

2.3 低压注塑成型在汽车产品上的应用

鉴于以上低压注塑的特点,结合目前越来越多的汽车产品都采用织物面料包覆立柱饰板,来增加汽车内饰的美观性和舒适性,提升内饰的感官质量,因此目前该工艺已被广泛运用于汽车车门内护板、立柱饰板和遮阳板等需要获得质感较好的且需要包覆的产品生产。

3 汽车立柱饰板低压注塑产品设计

3.1 立柱饰板系统术语

立柱内饰板系统,是包覆车身立柱内部钣金的主要内饰件,由于与人体感知距离较近,通常需要采用柔软的针织面料来进行包覆,以提升内饰的美观性和舒适性,根据其装配位置的不同,一般分为A柱上饰板、B柱上饰板、C柱上饰板、A柱下饰板、B柱下饰板、C柱下饰板等,本文主要以A柱饰板为例,简述采用低压注塑工艺而成型的A柱饰板需要遵循的设计原则和规范。

3.2 基于低压注塑的A柱饰板设计构想思路及设计流程

A柱饰板是汽车内部的一个小型侧围覆盖件,在设计初期对边界的确认非常重要。A柱饰板设计时要综合考虑强度、刚度、工艺、结构、造型和与周边附件的配合要求,如与仪表板、A柱钣金内板、顶棚、前风挡、门洞密封条、门槛压板等合理的配合和装配关系,同时还要考虑A柱障碍角的大小设定是否合理;以及是否满足法规的头部伤害值要求,一般要求要求HIC不大于1000;零件基本厚度一般为2~3mm。A柱饰板是一个外观件,其表面颜色和质感需要与整车内饰风格匹配,其开发设计流程主要为:造型→A面设计→结构设计→模具开发→样件匹配。

3.3 基于低压注塑的A柱饰板结构设计

低压注塑成型区别于一般的注塑成型工艺,其对A柱饰板的基本厚度,边缘厚度、沉坑深度、圆角大小、翻边圆角及上下端与周边零件搭接处的型面过渡均有限定和要求,只有在符合低压注塑成型工艺所需求的条件下进行相关结构设计,才能生产出质感及外观复合要求的零件;

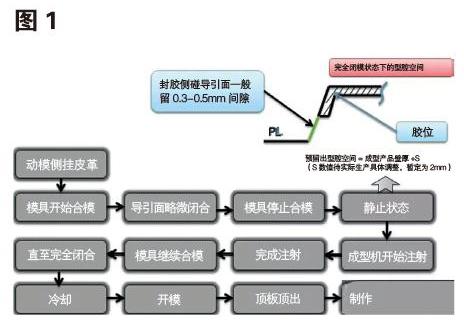

(1)低压注塑产品,其表面任意处的圆角最少为1倍壁厚,即R≥T,且产品表面不能有尖角;如图2所示:

(2)低压注塑产品,表面R角在3mm以上,产品包覆部分不能出现尖角和锐角,产品的起伏不易过大,不得大于两度且周圈R角设计需超过15mm,否则产品尖角处容易出现渗料。即尖角处表皮易破或发亮引起色差;当表皮为皮革或编织布料时尖角处易出现塌角,从而影响产品外观。具体如图3所示;

(1)低压注塑成型工艺当产品出现渗料时其改善方案,见图4:

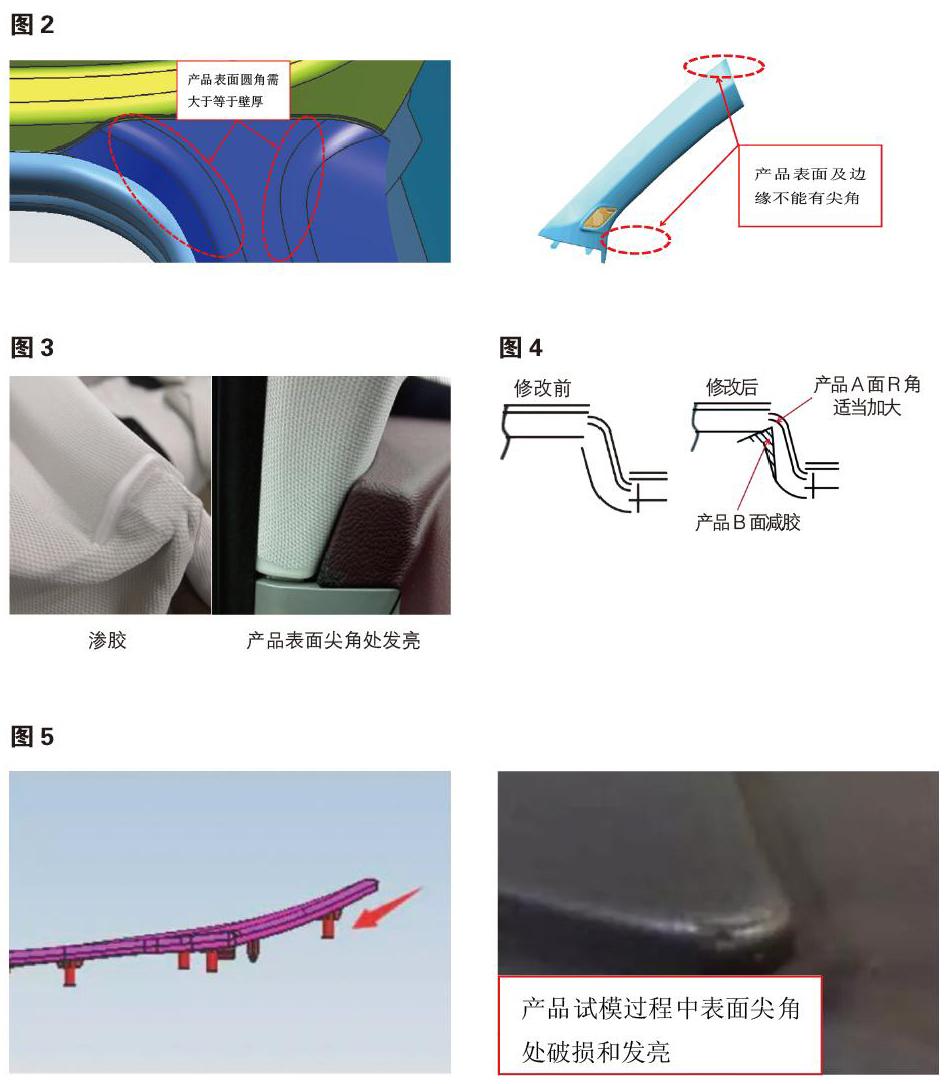

(2)低压注塑产品在脱模方向上弯曲不易过大且不能有明显尖角,否则容易导致过渡挤压导致表皮破损,产品应尽可能接近水平,角度不用超过2度,如图5。

(3)产品外边缘翻变高度超出合理高度时,会导致在分型面高度发生褶皱、压伤或压破,因此通常转角出的翻边高度设计≤60mm,直边出的翻边高度≤95mm,内边缘翻边高度最好≤20mm。

(4)低压注塑产品表面断面表面弧线长度S(红线长度)与跨距L的比值一般小于针织面料的伸长率;如图6所示。

(5)低压注塑产品厚度不能从大到小发生突变,否则容易出现缺料缺陷;产品最小壁厚设定经验方法:A-B-C≥1+0.1mm

A代表产品最小壁厚;B代表面料层回弹量;C代表面料层压缩时厚度;

(6)低压注塑产品B面加强筋条需进行合理化设计,产品B面加强筋等结构的壁厚与本体的壁厚之比按以下经验值:复合层为表皮或面料带海绵层:t≤1.13;复合层为经编面料:t≤0.8;复合层为机织面料:t≤0.66。

(7)低压注塑产品还应遵循产品边缘轮廓尽量平顺,产品背面分型线往里设计10mm~15mm,产品转角处出壁厚不易设置过厚等原则来进行设计;

3.4 A柱饰板设计经验总结

总之,为了获得质感和外观较好的汽车零部件,在进行低压注塑成型工艺的A柱饰板产品设计时,其结构不但要满足成型工艺需求,避免产生废品,提高生产效率;还要保证所设计出来A柱饰板的零件结构在连接到车身上应避免使用螺钉;多采用塑料卡扣或金属卡子来直接装配在车身钣金上;安装点布置须均匀,保正立柱护板在进行道路试验以及使用过程中不脱落、松动、异响等;外观不能存在表面缺陷,圆角连接角度不仅要正确,而且要适当;强度方面不能有薄弱位置;装卸及组装时不能存在干涉;便于安装且安装后不能有变形;

4 小结

当代汽车内饰件成型工艺正在朝向多样化和新型化方向发展,低压注塑成型工艺在提升汽车内饰零部件的感官質量和魅力品质上有着不可替代的作用,未来汽车产品的竞争越来越白热化,新产品上市周期越来越短,汽车产品品质成为用户关注的重点,低压注塑成型工艺在汽车立柱饰板零件成型上的应用将会越来越广阔。

参考文献:

[1]李巍,拱忠正.论汽车立柱护板的低压注塑成型方法[J]. 科技创新导报.2015(28).

[2]欧相麟,王大中,宁凯军.汽车注塑件典型缺陷分析及其解决措施[J].工程塑料应用.2014(01).