汽车零件中金属材料的选择及热处理分析研究

雷淦淇

摘 要:随着汽车工业的发展和人们的消费水平提高,用户对汽车的使用寿命要求越来越苛刻,因此对汽车金属零件材料的选择要求也越来越高,因此汽车金属零件的深入了解和研究显的至关重要。汽车金属零件构成汽车的主要组成部分,关系到汽车使用性能、维修保养周期以及使用寿命。金属零件的正确选择不但影响整车品质,还与整车成本、汽车自身重量等都有密不可分的关系,本文着重从汽车零件的选用原则和经验,成型及制造难易程度、生产工艺特性,并结合汽车各个系统部位对金属零件化学性能物理性能要求不同的特点,由浅入深对汽车金属选用方法及相关热处理工艺进行探讨,旨在为汽车金属零件开发提供理论指导依据。

关键词:汽车;零件;金属材料;热处理;趋势

1 引言

在构成汽车的三万多个零件中,其中金属零件占绝大多数,大至车身钣金、车架、发动机、变速箱、车桥、钢圈,小至金属安装支架、螺栓螺母等,无不在汽车各个系统中扮演非常重要的角色;选择过程中不但要考虑零件使用工况,更要结合金属零件材料自身强度、刚度性能,结合与实车匹配性要求;更要从低成本、轻量化等方面因素综合考虑,在进行比较深入的失效分析和相应的仿真分析后,最终确定金属材料的选型及加工工艺。

2 汽车零件中金属材料的选择要求及原则

2.1 汽车零件中金属材料的选择要求

汽车金属零件合理的选材首要件是要满足零部件服役时所需使用性能的材料。因此必须要了解产品的工作条件对材料性能的要求。工作条件等的不同,对其零部件性能自然有着不同的要求,具体表现在受载大小、形式及性质的不同,受力状态、工作温度、环境介质、摩擦条件等的不同。例如:

耐腐蚀金属材料:对于长期接触腐蚀介质的材料来说,多选用不锈钢和镀锌材料。不锈钢材料中,镍(Ni)、铬(Cr)按固定化学成分配比得到固溶体电位突变式升高效应,是提高材料耐蚀性关键原理,因此保证不锈钢的合金成分是保障材料耐蚀性的关键要素。镀锌材料通过钢板表面物理附加纯锌层或形成锌铁合金的形式,通过锌元素对钢材基体形成阴极保护防腐,其防腐性能主要取决于锌层厚度及镀锌工艺质量。

抗疲劳金属:保护属于对于长期服役于交变应力下的零件,需要考察其长期使用的可靠性。如对汽车发动机来说,曲轴是发动机中工作环境最恶劣的零件之一,因此对其材料性能有较高的要求,如在高温条件下具备较高的机械强度以及疲劳性能。

2.2 汽车零件中金属材料的选择原则

2.2.1 使用持久性原则:

①具有较强的耐磨性,如汽车变速箱齿轮,可用材料合金渗碳钢20Cr或20CrMnTi等;

②具有较强的抗冲击力,如汽车发动机曲轴,可用优质中碳钢、中碳合金钢、铸钢、球墨铸铁、珠光体可锻造铸铁及合金铸铁,如ZG230-450、QT600-3、QT700-2、KTZ450-5、KTZ500-4等。

③具有较强的抗疲劳性,如汽车板簧,可用弹性高的合金弹簧钢来制造,如65Mn、65Si2Mn,对于中型或重型汽车,板簧还采用50CrMn、55SiMnVB、55 SiMnMoV、55 SiMnMoVNB等。

④具有较强的耐腐蚀性,排气管、三元催化器可使用SUS304不锈钢制造。车身外板、地板等易划伤部分,可使用镀锌钢板制造。

④具有较强的塑性;如汽车车身金属覆盖件,可用延展性、可塑性和拉延率较大的材料:35CrMOA、08AL等等。

2.2.2 工艺易实现性原则

金属材料的工艺性表示材料加工的难易程度,材料的工艺性能应能满足生产工艺的要求,加工工艺不仅影响零件的成型,还影响其最终性能。汽车金属材料加工工艺路线复杂,多样化,列举如表1:

2.2.3 成本经济性原则

考虑零件性能需求及材料特性,采用最适合且低成本的材料,把零件成本降至最优,取得最大的成本竞争优势和经济效益,使得性能与成本之间达到最优化平衡。

3 汽车零件金属材料热处理

3.1 热处理主要工艺及应用

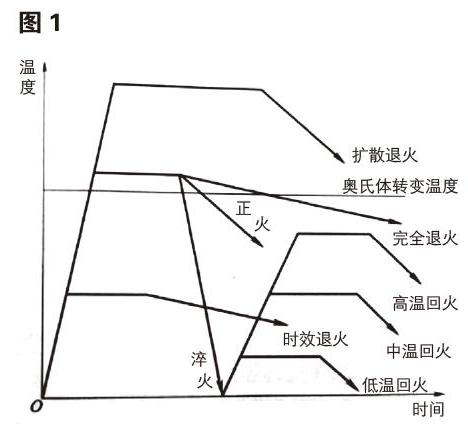

所谓热处理是指金属材料在固态情况下,通过加热、保温和冷却方法,从而使材料内部组织和自身性能发生改变以获得一种理化性能更加优越的金属材料的热加工工艺;其主要目的是为了提高钢材的硬度 、抗拉强度、韧性与耐磨性以及钢材的塑性;其中最基础的就是四把火即:退火、正火、淬火和回火,其主要工艺过程如图1:

除此之外其它常用的热处理工艺有固溶热处理、时效、固溶处理、时效处理、钢的碳氮共渗、调质处理及钎焊;

3.2 典型汽车金属零件主动热处理工艺

①汽车齿轮:汽车齿轮的工作比较恶劣,特别是变速箱及车桥中的主齿轮,抗冲击强度及疲劳耐久性要求均较高,且处于高温高压工作环境中,对材料要求非常高,不但要采用高频淬火强化处理,还要采取渗碳淬火方式,为了更大程度上提高齿轮的疲劳耐久性,通常还需要喷丸处理等表面强化处理工艺,喷丸强化处理后,齿轮的表面硬度可提高HRC1-3个单位,使用寿命可提高7-11倍;

其工艺路线为:

下料→锻造→正火→粗加工、半精加工→渗碳→高频淬火+低温回火→喷丸→校正花键孔→精磨齿。

②车身热成型零件:轻量化以及安全性能提升的需求使得超高强钢在汽车车身上的应用比例呈明显上升趋势。随着超高强钢强度的提升,其塑性进一步下降,导致加工难度越来越大,甚至只能应用于较简单的零件。因此,为进一步提升车身钣金件强度,在冲压过程中引入热处理概念,将材料在较软状态加热至奥氏体转变温度以上,沖压成型后进行淬火使得奥氏体转变为大量坚硬的板条状马氏体,具有超高强度的同时兼具优良的成型性能,被广泛应用在车身结构安全件中。目前常用的热成型钢为22MnB5,热成型时加热温度一般为890℃以上。热成型钢俗称硼钢,加入了硼元素,使TTT曲线上半部分右移,减缓了奥氏体向珠光体等低强度相的装变,增加了钢材的淬透性。

3.3 典型汽车金属零件被动热处理

在汽车生产工艺中,除了为改善材料或零件性能实施的主动热处理外,还存在较多被动热处理情形,亦会对材料性能产生副影响。

①氧割热处理:采用氧割对零件进行切割时,在切割部位热源温度将达到超过钢板熔化温度(1420~1570℃),切割部位产生剧烈的融化再结晶活动,类似于对钢材进行了一次重新淬火热处理。取某热成型钢氧割后各部位样品进行拉伸试验,结论如图2:

通过实验可知,热成型零件经氧割热处理时产生二次淬火,由于空冷冷却速度不足造成马氏体转变驱动力不足,二次淬火后马氏体组织低于二次淬火前,材料强度显著降低。

4 热处理技术的发展方向

传统的热处理工艺大都是在常压下进行,其热处理效果比较单一。未来热处理技术将向大力采用多参数热处理和复合热处理工艺,采用新的加热手段、应用新的热处理材料、同时调整淬火手段和淬火介质,改进淬火方法,从而有针对性地获得多种性能零件的方向发展。

5 小结

现今汽车材料正朝着多样化和轻量化方向发展,除传统金属材料外,大批高强度轻合金、复合材料也在不断涌现。在汽车金属零件选材及热处理工艺选型上,要紧密结合零部件性能、工艺性、经济性多方面考虑,因地制宜地选择热处理方式,同时排除热处理的副作用,让汽车金属材料以最适宜的形式得以应用。

参考文献:

[1]金问楷.机械加工工艺基础[M].北京.高等教育出版社,1997.

[2]王运炎.金属材料与热处理[M].北京.机械工业出版社,1984.