某车型安全带锁扣组件提醒功能开关失效问题研究

曾燕娜

摘 要:安全带作为汽车行车中乘员保护最重要的保护部件,法规GB14166-2013明确要求要求对驾驶员的安全带佩戴有二级的提醒功能,提醒功能是通过锁扣组件上的开关来实现的。本文通过对某一车型安全带锁扣提醒功能失效进行分析研究,确定失效原因,制定对策措施,并指导运用在后续车型中。

关键词:安全带;锁扣组件;提醒开关;失效

1 引言

随着中国汽车行业的飞速发展,道路上车辆越来越多,消费者对汽车安全性能越来越看重,作为最重要的被动安全部件——安全带系统,在汽车碰撞过程中对乘员冲击能量的吸收高达70%,对乘员保护起到至关重要的作用。法规GB14166-2013要求对驾驶员在行车中有两级未系提醒,以警示驾驶员佩戴安全带保护驾驶员的行车安全。

本文对某一车型的驾驶员未系功能间隙性失效问题进行研究分析,找出根本原因制定整改措施,并指导运用在后续车型中。

2 安全带未系提醒功能的工作原理

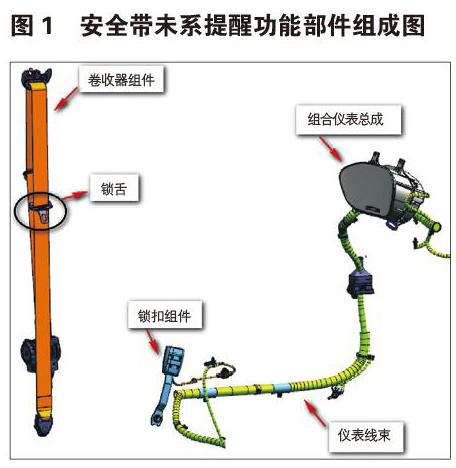

驾驶员安全带未系提醒功能由安全带卷收器组件中锁舌、安全带的锁扣组件(匹配有提醒功能开关及线束)、仪表线束、组合仪表总成各部件组成(见图1)。安全带锁扣组件的提醒功能开关是常闭开关,锁舌没有插入时(安全带未系上),整个线路接通,仪表上的指示灯被点亮或/和启动声音报警,提醒驾驶员应该系上安全带。

3 安全带锁扣组件提醒线束开关的设计原理

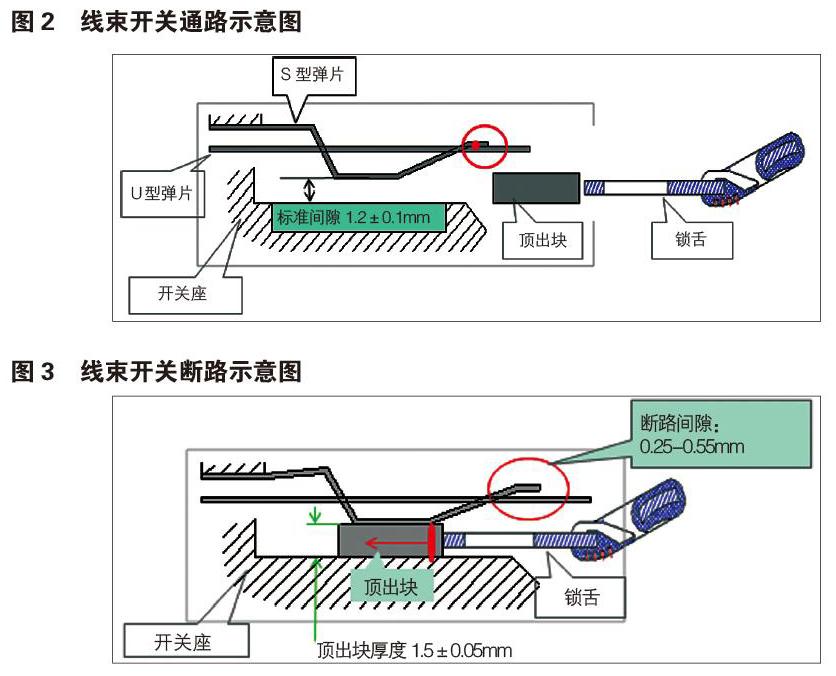

安全带锁扣组件的提醒功能线束开关零件包含U型弹片、S型弹片、顶出块和开关座组成,是常闭通路开关,示意图见图2,当驾驶员未系安全带时,锁舌未插入锁扣组件,U型弹片和S型弹片相接触,形成通路,仪表总成上指示灯点亮,起提醒作用。

当驾驶员系上安全带,锁舌插人,推动顶出块运动至图示位置,将S弹片顶起,S弹片和U型弹片分开,形成断路,仪表总成指示灯熄灭,见图3。

4 故障现象

2019年10月,某车型在整车路试中发现驾驶员的安全带未系提醒指示灯常亮,不管是否插入安全带的锁舌,仪表指示灯都是点亮状态。通过排查推断此故障的主要原因在于安全带锁扣组件。使用万用表对锁扣组件进行检测,发现当锁舌插入锁扣组件中,线束开关依旧通路,不合格,见图4。

5 原因分析

通过上述设计原理得知,安全带锁扣组件的提醒功能线束开关零件包含U型弹片、S型弹片、顶出块和开关座组成,下述对这些组成零件进行逐个排查。

5.1 U型弹片零件检测

U型弹片本身为平面,放在水平面上目视无变形,U型弹片的平面度和实测值见下表1,判定合格。

5.2 顶出块零件检测

顶出块影响因素为厚度,对顶出块厚度进行测量,标准值和实测值见表2,判定合格。

5.3 S型弹片零件检测

故障件与正常件对比,故障件S型弹片尖端变形,导致S型弹片与开关固定座的间隙前段及后端间隙不均匀,见图5:

S型弹片与开关固定座的间隙标准值与实测值见表3,判定不合格。

5.4 开关座零件检测

开关座间隙标准与实测值见表4,判定合格。

通过上述的检测分析发现,故障件的U型弹片、顶出块厚度、开关座零件均无变异,符合设计要求,而S型弹片尖端变形,导致S型弹片与固定座的间隙前段及后端间隙不均匀,接下来对S型弹片变形进行根本原因分析。

6 S型弹片变形根本原因分析

6.1 S型弹片生产过程分析及排查

S型弹片的生产共有3个步骤,冲压成型—电镀—卷料,接下来对这三个生产流程步骤进行排查。

6.1.1 冲压成型

级进模冲压工艺,出料自动绕盘,无人干预,排查无异常。

6.1.2 电镀

电镀过程为10米循环线,前端10米需调试,约800件弹片需手工将工装夹在流水线上,可能会与电镀池横梁刮擦变形;调试过程可能存在弹片变形(见图6);

6.1.3 卷料

纸盘滚轮形式包装,纸间隔防止交叉(插接件通用的包装方式)2500件/盘,8盘/箱,排查无异常。

综上,在S型弹片生产过程中存在弹片变形的过程是调试过程阶段。

6.2 线束开关总成生产过程排查

线束开关总成生产,包含了切割与压接—组装—线束开关总成出厂检验,接下来对这三个生产流程步骤进行排查。

6.2.1 切断与压装

切断与压接为设备自动操作,无异常,压接后,以100根/捆放置周转箱,存在S弹片交叉情况,线束组装时存在拉挂变形风险,见图7。

6.2.2 组装

组装工位作业指导书要求装配前目视确认弹片是否变形,但实际目视无法100%识别变形。

6.2.3 线束开关总成出厂检验

检具厚度1.38mm,S型弹片的弓形与固定座的标准间隙1.2±0.1mm,正常件可以检测,但故障件S型彈片的弓形与固定座的前端间隙1.56mm、后端间隙1.34mm 。检测时作用力在后端时弹片可分离,检测作用力在前端时弹片不能分离,导致此种S型弹片变形检测失效。

综上,通过对线束开关总成生产过程排查发现下述几点存在S弹片变形:

1)线束压接后放置方式不合理,存在拉挂变形风险

2)线束组装工位作业指导书规定目视检查,不能100%识别S型弹片变形

3)线束通断检测设备,不能识别S型弹片与固定座之间前端间隙大后端间隙小的不良。

6.3 安全带锁扣组件生产过程分析排查

安全带锁扣组件生产过程中,包含线束开关总成入厂检验—安全带锁扣总成出厂检验,接下来对这两个生产流程步骤进行排查。

6.3.1 线束开关总成入厂检验

入厂检验采用GB2828.1抽样规定,抽检比例小,无法发现不良个例。

6.3.2 安全带锁扣总成出厂检验

设备检测原理(只检1次):锁舌插入瞬间,顶出块(厚度1.46mm)处于S型弹片后端(间隙1.34mm),弹片可分离,线束开关断路,检测结果为OK。

正常使用:锁舌插入锁止后,顶出块(厚度1.46mm)回弹处于S型弹片前端(间隙1.56mm),弹片不能分离,线束开关通路,结果是不符合的。

综上,在锁扣组件生产过程中,线束通断检测设备,不能识别S型弹片与固定座之间前端间隙大后端间隙小的不良状态。

7 对策措施

通过上述S型弹片生产过程排查、线束开关总成生产过程排查、安全带锁扣总成生产过程分析排查,得到S型弹片存在变形的风险点,制定整改预防措施(见表5)。

8 措施效果

实施对策措施后,对该零件进行6个月观察,发现故障件流出率为0,彻底解决了该车型锁扣提醒功能更开关失效问题。将预防措施指导运用在其他车型中,大大提升了安全带锁扣组件产品的品质。

9 结论

(1)该车型安全带未系提醒功能失效的根本原因在于安全带的锁扣组件零件故障,深究根本原因是锁扣组件中的提醒功能线束开中的S型弹片变形导致功能失效。

(2)对S型弹片变形制定有效的整改措施,对电镀池前端调试的800件做报废处理、增加端子保护杯、制定S型弹片折弯角度及高度专用检具并进行全检和优化检测设备,确保S型弹片在锁扣组件出厂前各项尺寸满足设计要求,从而解决安全带锁扣组件未系提醒功能开关失效问题,该措施扩展运用在各车型中。

参考文献:

[1]GB 14166-2013 《机动车乘员用安全带、约束系统、儿童约束系统和ISOFIX儿童约束系统》.