应用SolidWorks软件进行参数化快速开孔放样

梁 昊 刘 巍 王旭东 王岩松

中国石油天然气第七建设有限公司 山东青岛 266300

石油化工工程建设过程中,施工现场多涉及现场组焊的压力容器。压力容器除主体结构组焊外,还需进行现场开孔、管口安装,因此需要在施工现场进行压力容器的开孔放样。以往工程中,多数使用AutoCAD 软件,利用投影视图来进行开孔放样,这种方法需要技术人员较好的3D 思维、清晰的工作思路以及精细的绘图操控,才能确保放样数据的准确性。同时,此工作过程耗时长。基于以上开孔放样工作的实际情况,在这里探索应用SolidWorks 软件进行参数化的开孔放样工作,在确保放样数据精确性的同时,可大幅度提高工作效率。

1 放样工作的数据结果

放样工作的过程是空间数据的转化过程,即将三维空间的一系列数据转化为平面弧长。这样现场施工作业人员可根据平面弧长的数据,使用施工现场准确可行的测量工具将这些数据于容器实体上进行体现,从而完成放样工作。因此,需要探索一种方法,既能在三维模拟实体上体现图纸中的数据,又可将三维空间数据转化为二维平面数据。二维平面数据是施工现场可直接应用的可操作性数据。

2 SolidWorks 软件的应用关联

应用三维软件进行开孔放样,首先此三维软件需要具备三维空间展开为二维平面的功能,SolidWorks软件的钣金功能正符合此放样工作的需求。Solid-Works 软件的钣金可将需要开孔放样的容器主体通过实体建模绘制出来,而后通过拉伸切除功能将需要开孔的数据于三维模型中体现在容器实体上。此时即完成了第一阶段的1:1 仿真过程,所绘制的容器实体及拉伸切除形成的容器开孔均于三维实体上直观体现。第二阶段,将此三维空间数据转化为二维平面数据,通过软件的钣金展开功能,将绘制好的三维容器模型转化为平面钢板样式。这一过程是三维数据转化为二维数据的关键点,虽然在软件操作中只是一个功能按键的操作,但这个过程需要上一阶段准确、正确的数据输入。第三阶段就是将SolidWorks 中的平面数据转化为现场易操作的AutoCAD 平面数据,这样现场技术人员就能非常容易地将这些数据交底至施工作业人员,确保现场施工作业人员快速、准确地进行容器开孔作业。

3 钣金功能的应用过程

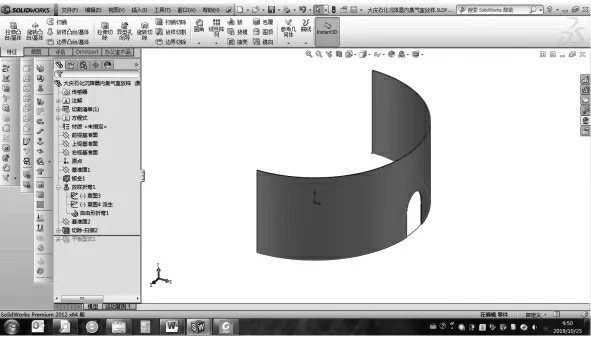

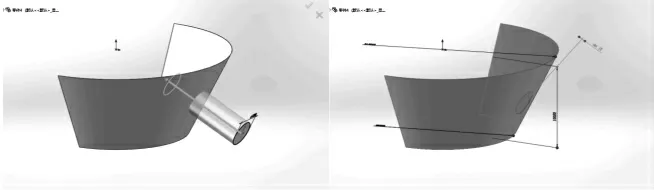

此处以催化装置两器中沉降器的内集气室开孔放样为例,进行放样过程的详细分解。图1 为催化装置沉降器内集气室与旋分油气出口管的装配图,其中内集气室主体部分以现场组焊为整体,油气出口管单体单独到货,因此需将内集气室进行开孔,而后安装旋分油气出口管。由于内集气室分为侧面立板及底部弧板两部分,需分别进行放样过程,此处仅通过对侧面立板的放样来进行详解。

图1 沉降器内集气室与旋分油气出口管装配图

3.1 建立钣金功能容器主体模型

首先需要将侧面立板的筒节在钣金环境下进行三维建模,由于6 个油气出口管的放样数据均一致,因此仅需将一个油气出口管的放样数据进行解析即可,这样在建模的过程只需建立部分的模型即可。

在这里需要特别注意的是,钣金的展开需要固定一个边缘线,因此在建立模型的时候不能建立一个封闭的内集气室筒节。因为这样软件系统找不到固定边缘,从而无法展开钣金。

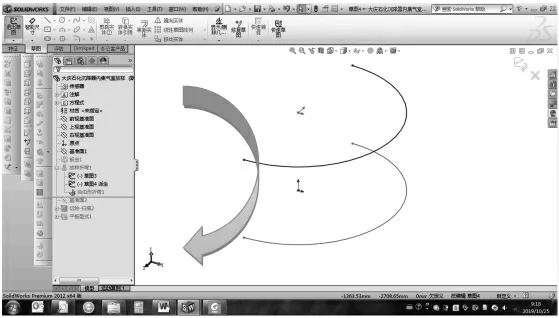

钣金三维模型的建立需要“放样折弯”这个命令进行,只有这个命令建立的三维模型才能在钣金中展开,“放样折弯”命令需要空间线性草图来完成三维模型的建立。图2 为创建三维模型所绘制的三维草图,草图半圆可按图纸中给定的内径来定义,高度根据内集气室侧面立板高度来定义。

图2 钣金三维模型的基础草图数据

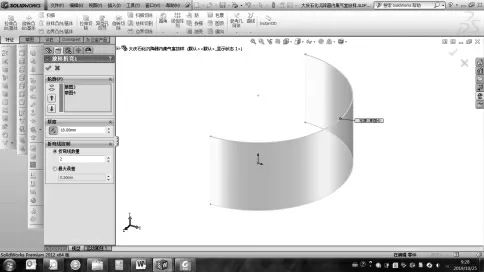

选择“放样折弯”命令,选中两个草图,即可完成内集气室筒体的三维模型建立,筒体的厚度可在其中进行设置。图3 为内集气室体模型的建立。

图3 内集气室筒体模型建立

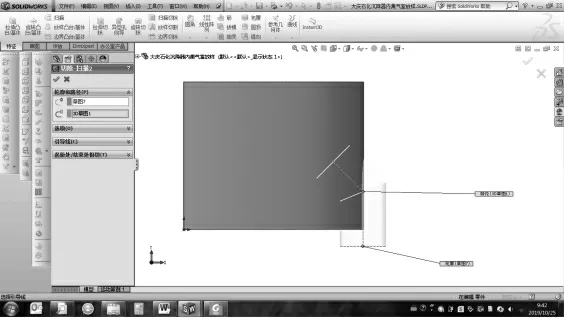

三维模型建立完毕后,可观察其模型参数,在此处进行进一步详细检查,看所建立的模型数据与图纸数据是否完全一致,以确保最终放样数据的准确性。图4为内集气室筒体建立完成后的图像。

图4 内集气室筒体模型建立完成

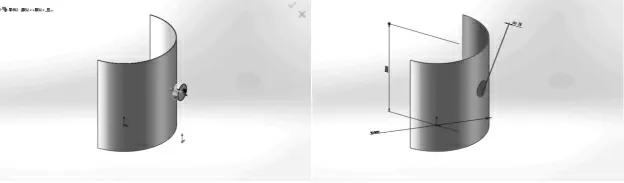

3.2 将开孔数据准确地于模型上体现

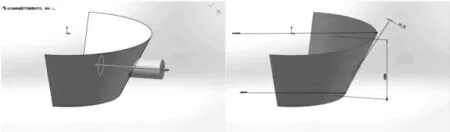

使用“扫描切除”命令模拟油气出口管安装位置,将内集气室需开孔切除的模型数据体现在内集气室主体实体上。详见图5、图6 和图7。

图5 模拟油气出口管的安装位置数据

图6 模拟油气出口管的安装位置数据

图7 形成开孔后的三维模拟数据

3.3 钣金展开形成平面图形形式

通过“平板型式”功能将钣金展开为平面图形形式,见图8。

图8 钣金展开形成平面图形形式

3.4 平面数据的转化

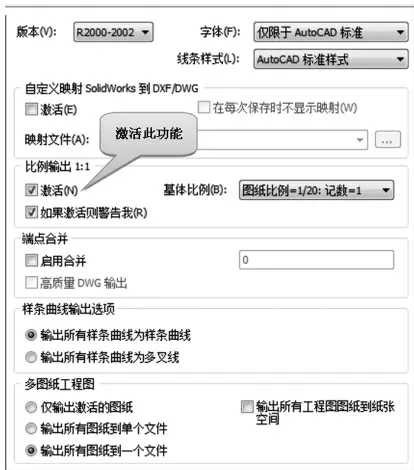

通过SolidWorks 软件的工程图功能,将展开的平面图形钣金转化为工程图模式,同时利用工程图中的格式转化功能,将SolidWorks 的工程图以1∶1 的比例转化为AutoCAD 平面图形。

具体操作:点击图9 对话框内的“选项”按钮,将“比例输出1∶1”激活,这样转化为AutoCAD 的图形是与三维模型为1∶1 的比例。最终转化成的Auto-CAD 平面图(图10)。

图9 激活1:1 比例输出

图10 SolidWorks 工程图转化为AutoCAD平面图

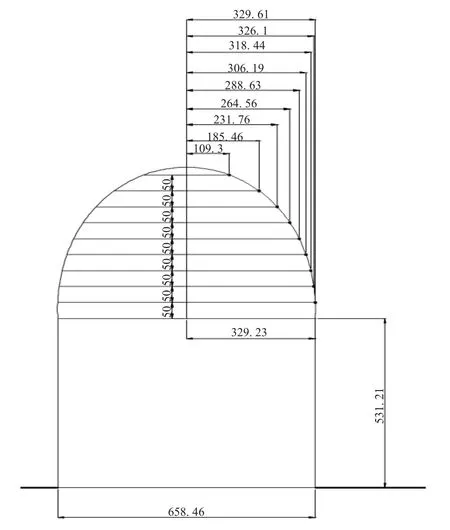

3.5 结合现场实际需求的平面数据加工

转化为AutoCAD 二维图后,基于这个1∶1 比例的可编辑图形,可以进行尺寸标注,通过纵横数据线来确定所需放样切割弧长上的点,进而形成连续的切割弧长。详见图11。

图11 二次尺寸数据加工后的放样图形

4 参数化数据库的建立

前文所述为容器开孔放样的操作过程,在现场施工中,会有多种多样的放样需求。例如不同形式的开孔放样,同时,同一种形式的开孔放样还涉及不同的相对尺寸。因此,若每碰到一个放样形式、一种放样尺寸,都按照上述过程操作一遍,那工作内容将非常大。因此,在这里需要建立一个数据库。不同的开孔放样形式见图12—16。

图12 经过筒体轴心的水平开孔

基于SolidWorks 软件三维模型的参数化设计,同一形式的开孔放样模型只需建立一次即可,而后将这些模型进行分类保存。在遇到实际情况时,首先将开孔放样形式进行匹配,而后调出所匹配的模型,这样只需将所定义的参数进行改变即可。同时,SolidWorks 软件的工程图是自动提示更新的,若三维模型发生变化,那么系统会自动弹出提示对话框,提示操作者是否进行工程图的更新。

一下列举几种常见的开孔放样形式:

图13 经过筒体轴心的斜插开孔

图14 不经过筒体轴心的切向开孔

图15 经过轴线垂直于变截面的开孔

图16 经过轴线水平插入变截面的开孔

5 结束语

本文主要介绍利用SolidWorks 软件的钣金功能进行容器的快速开孔放样。首先需确保三维模型建立的准确性,所建立的三维模型要与图纸上的尺寸完全一致;而后是开孔的数据输入,要求开孔尺寸数据准确、开孔形式位置准确,这样得出的展开放样尺寸数据才是准确无误的,才能有效地指导现场施工。三维模型的建立也是一个开孔仿真的过程,即将施工蓝图上所表达的数据内容通过仿真至三维模型中。观察三维模型的过程也是检查的过程,看所建立的模型及输入的数据是否符合图纸、符合现场实际,如果这两条均符合了,那么这个开孔放样的数据一定是准确的。

同时,本文另一个关键点就是参数化的模型应用,在针对同种类型的开孔放样,只需一次建立模型即可;做好类型匹配后保存,在使用的时候仅需将新的参数进行正确的输入即可。参数化的模型使用,大幅度提高了工作效率,并确保技术反应快速、准确、有效。