飞行器典型结构的热适配分体螺栓连接技术

谭志勇,张中原,郑日恒,占续军,徐聪

1. 北京临近空间飞行器系统工程研究所 空间物理重点实验室,北京 100076

2. 北京航空航天大学 能源与动力工程学院,北京 100083

由先进复合材料构成的大型热结构已广泛应用于高超声速飞行器[1],其连接部位的使用温度可达1 000 ℃甚至更高[2]。因此,如何有效地解决复合材料部件之间的连接是一个非常重要的关键问题[3-6]。相关文献指出[7-10]:虽然C/SiC和C/C等先进复合材料表现出了优异的高温力学性能、并且在用于制备结构部件时具有很好的优势,但复合材料螺栓由于同时承受拉伸、剪切和预紧力矩的复杂应力特点,表现出的综合性能较低[11]、难以满足整体结构设计对连接的高性能要求。因此,合理的复合材料连接设计方法是采用同样耐温性能的金属螺栓作为结构连接件[12]。

螺栓是机械连接的最普遍方式。由于高温合金的热膨胀系数远大于复合材料,普通的螺栓设计将导致高温下两者的变形不匹配问题,使得常温下施加的预紧力降低甚至消失,严重降低了整体结构的稳定性与可靠性。

对此问题引起了相关学者的关注,刘福林[13]给出了不同温度下螺栓预紧力的变化关系,管建军等[14]提出了通过适当增加初装配时的预紧力来保留温升状态下所需预紧力的方法,但这种简单的处理方法显然难以适用于热结构的温度变化范围。对于复合材料热结构的高温连接,国外以先进飞行器研制为背景提出了一种TSF(Thermal-Stress Free)无热应力连接的热适配技术[15],它通过锥形沉头螺栓与对应复材板开锥形沉孔的配合,构造出高温热膨胀条件下二者在配合面的切/法向应力平衡方程。谭志勇等[16]进一步推导了该热膨胀变形公式,得出热适配外形与复合材料面内不同方向膨胀系数的相关性。张中原等[17]在此基础上又提出了采用组合式金属连接件的概念。国外一些文献[18-19]还介绍了TSF连接方案在飞行器中的成功应用,包括采用不同种类连接件的应用。

由于这种TSF方案需要在被连接的复材板上开锥形沉孔,关于复材开孔板强度的数值仿真[20]及试验[21]均表明:锥形沉孔情况下的开孔强度会明显低于通孔的开孔强度,尤其是面外拉脱强度。此外,由于这种锥形沉孔对于轮廓度有特定要求,不仅增加了开孔难度和工作量,也不利于通用性。对于这些不足,显然还需要有针对性地开展进一步研究。

为了解决上述高温下复合材料机械连接存在的力学问题,本文对采用高温合金螺栓的热适配连接技术进行了研究。通过试验对不同材料螺栓的力学性能以及C/C平板在不同开孔条件下的拉脱强度进行比较,量化了采用高温合金螺栓连接件以及复材板开普通通孔在连接设计中的力学性能优势。为适应对复材板开普通通孔的需求,对一种采用分体式热适配螺栓的新方法进行了螺栓形状参数与高温预紧力变化关系推导,分析了相关的影响因素。对理论分析进行了数值模型仿真,并采用局部端框的典型连接单元进行了常/高温验证试验,各结果均表明可以明显地减小螺栓的高温预紧力下降,且相互间具有满意的吻合性。

1 与高温连接相关的力学性能测试比对

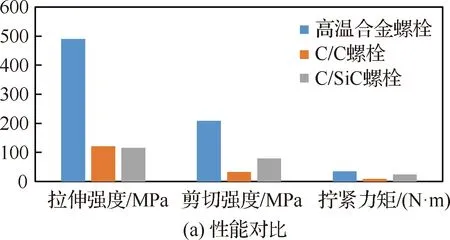

选择高温合金材料制备的螺栓,以及选用C/C、C/SiC两种材料制备的螺栓,进行1 100 ℃条件下的拉伸、剪切试验,以及常温拧紧力矩试验,其性能结果比较见图1(a),看出高温合金螺栓的综合强度性能明显优于复合材料螺栓。

采用2D-C/C复合材料薄板,在保证螺栓强度的前提下进行了开普通通孔以及不同角度沉孔的拉脱性能测试,其对比结果如图1(b)所示,其中沉头角是指沉孔锥面母线与开孔轴线的夹角。通孔或沉头孔均开在复合材料薄板中心,板厚及开孔直径均为10 mm。得出沉头开孔对板的削弱影响较大,沉头螺栓的拉脱载荷明显低于凸头螺栓。由于复材板沉孔的沉头角越小,剪切应力的比例越大,对应的力学性能越低。

图1 不同材料螺栓的性能对比以及C/C板的不同开孔拉脱数据

2 分体式热适配螺栓连接方法

为解决金属普通螺栓在高温下轴向膨胀大于被连接复材板膨胀、导致初始状态下施加的预紧力明显降低问题,以及已有的TSF锥形沉孔设计方案导致的复材板开孔强度降低问题,这里进一步提出了一种新的热适配螺栓的连接设计方案。

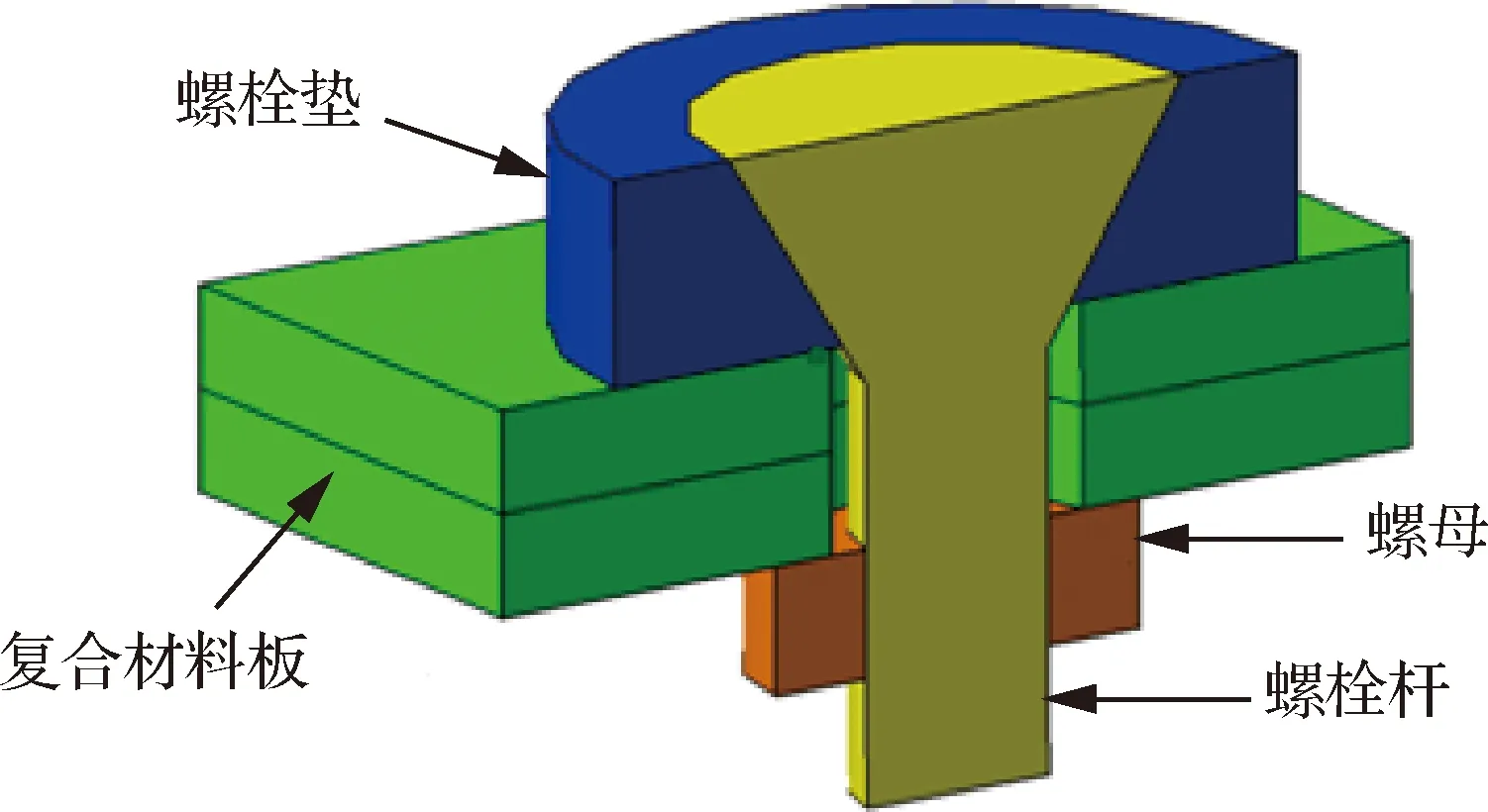

如图2所示,采用的热适配螺栓是将普通的凸头连接螺栓设计为分体部件,即分为具有锥头的螺栓杆和具有锥孔的螺栓垫,两者均可具有较好的加工工艺性。连接螺栓的螺纹副、螺母与普通螺栓相同。这种设计的核心一是需要对螺栓杆、螺栓垫采用不同热膨胀系数的金属材料,二是考虑螺栓杆/垫之间的合理参数,包括配合锥面的轮廓参数和摩擦系数参数。采用该方法,对于被连接的复材板只需要开普通通孔,避免了开锥形沉孔造成的强度降低,且使得整个连接具备较好的加工通用性。

图2 采用分体式热适配螺栓的连接单元示意图

对图2所示的连接单元进行由不同材料温升导致的结构变形协调性与螺栓预紧力之间的关系推导。设螺栓在常温下的初始预紧力为Q,温升后由于热膨胀效应降低为剩余预紧力Qf。考虑在热膨胀过程的各部件材料均为线弹性下的小变形,则连接单元高温下的标量形式变形协调方程为

Δλβ+λSb+λSp=0

(1)

式中:Δλβ为由材料热膨胀引起的螺栓与被连接平板相对变形在z轴的投影;λSb、λSp分别为螺栓由于预紧力降低导致的弹性变形减小以及被连接平板的弹性压缩量减小在z轴的投影。

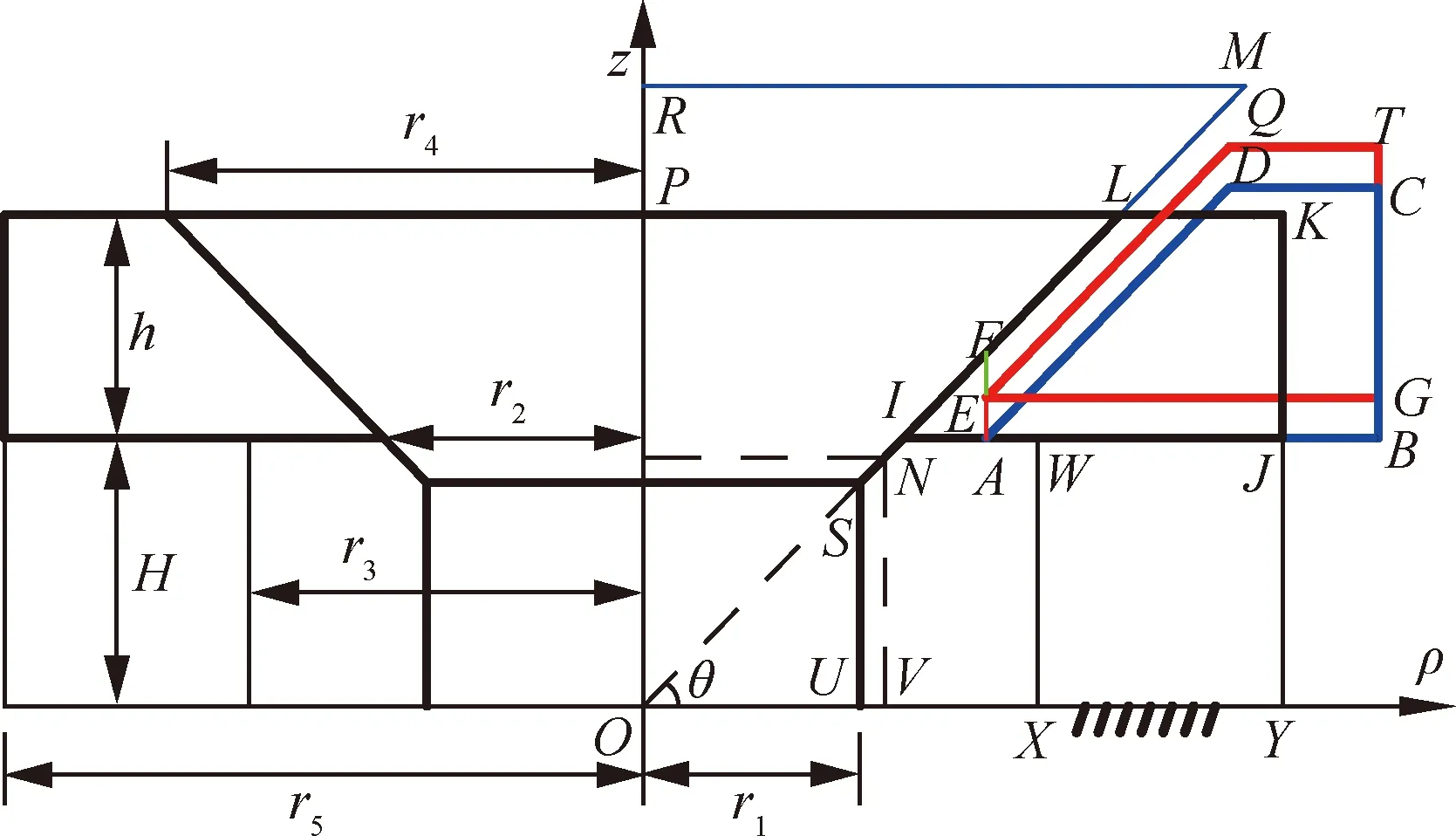

对图2的连接单元给出热膨胀前后的局部位移变化如图3所示,简化为上下对称条件,OXY为零位移的对称面。IJKL为初始状态的螺栓垫位置,在自身受热膨胀后的变形位置为ABCD,由于被连接平板热膨胀使其最终的变形位置为EGTQ。

图3 热膨胀过程连接单元的变形示意图

若保持螺栓杆、螺栓垫在热膨胀前后的轮廓外形保持不变,由不同材料的热膨胀关系式可得出锥面母线具有正比例指数函数形式:

z=kρf

(2)

式中:

(3)

式中:αy2、αy1、αx2、αx1分别为螺栓杆、螺栓垫在y和x方向的热膨胀系数。由于高温合金为各向同性,则式(2)简化为正比例线性函数z=kρ。k为曲线的斜率,即k=tanθ,θ为螺栓锥头/垫的配合曲线与水平方向夹角;ρ和z为连接单元示意图的横、纵坐标。而锥面母线延长线与对称面的交点位于原点O。

进一步基于连接单元在热膨胀过程中作用力平衡方程,可以得出高温状态下螺栓杆的剩余预紧力与连接单元自身各相关参数及外部温度环境之间的关系。由于螺栓杆、螺栓垫、被连接平板在轴向顺序串连,通过力、刚度与变形的关系计算出高温下剩余预紧力的公式为

(4)

式中:α0为被连接板的热膨胀系数;t为温度的上升量;K0、K1、K2分别为被连接板、螺栓垫和螺栓杆的轴向刚度,其具体表达式为

(5)

式中:h、H分别为螺栓垫的高度和被连接板的厚度;r2、r3分别为螺栓垫底孔和被连接板孔的半径;r1、r5分别螺栓杆锥头上、下端和螺栓垫的结构半径;E1、E2、E0分别为螺栓垫、螺栓杆和被连接板的弹性模量;k为螺栓锥头/垫的配合曲线斜率。

当螺栓锥面母线的延长线与对称面交点不位于原点时,具有z=kρ+c的形式,c为距对称面的垂直位移。则式(4)的对应变化形式为

(6)

从以上高温剩余预紧力公式可总结得出如下规律:

1) 对于连接螺栓的材料选择,一般情况下有α1≥α0,但为了增强高温下的预紧力应尽可能使得螺栓垫的α1→α0。

2) 对于连接螺栓的构型选择,得出在c<0时Qf更大,即当锥面母线的延长线交点低于原点O时可实现更好的高温预紧力效果。

3) 对于连接螺栓的分体配合设计,对图3模型以常温预紧状态为初始点进一步推导,通过连接单元的能量耗散和螺栓轴向力降低之间的关系来分析螺栓锥面间的滑动摩擦影响,可得出结论为螺栓杆与螺栓垫之间配合面的摩擦系数越小、则高温预紧力效果越好。

3 仿真和试验的结果及讨论

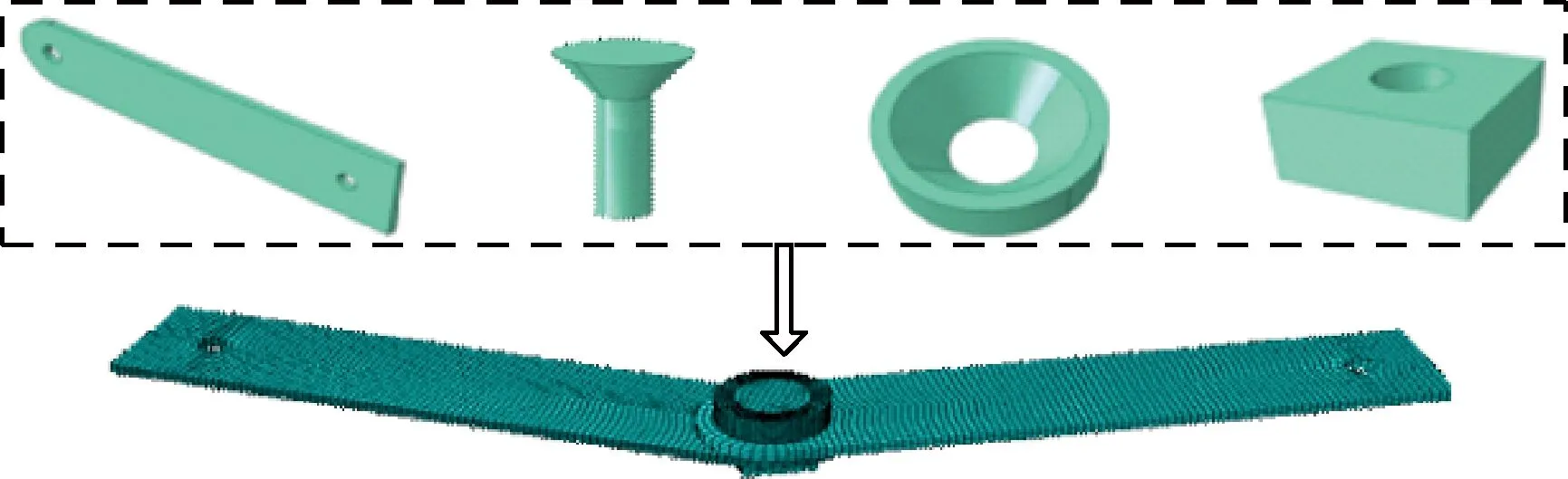

仿真和试验均包括了热适配螺栓和普通螺栓的2种形式用于对比。依照第2节推导建立热适配有限元仿真分析模型如图4所示,分解的连接单元装配图从左到右依次为:复材板、螺栓杆、螺栓垫、螺母。各部件模型均采用六面体的一阶减缩积分单元C3D8R,螺母与螺栓杆之间按绑定处理,其余各部件之间定义接触面关系。热适配螺栓的配合面摩擦系数假设为0。对模型施加载荷和边界约束条件,载荷为常温下的螺栓初始轴力和单元升温条件:初始轴力设定对螺栓杆截面施加15 000 N 的载荷,从初温20 ℃开始升至900 ℃最终温度场。按照线性固定步长和准静态计算出不同温度点的剩余预紧力。

图4 热适配连接单元数值模型示意图

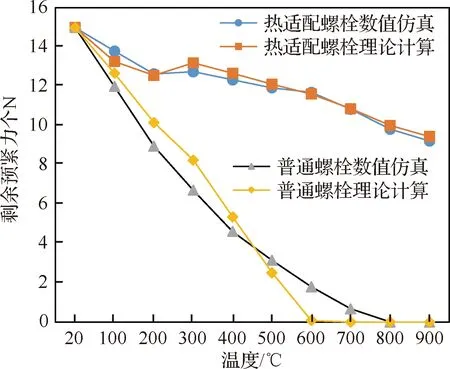

图5为不同螺栓连接的高温剩余预紧力结果,理论公式计算与数值模型均得出热适配螺栓的高温剩余预紧力明显大于普通螺栓。在900 ℃高温下,热适配螺栓的剩余预紧力约占初始轴力的61%。而对于普通螺栓,数值计算给出在800 ℃时剩余预紧力降低为0;采用理论公式算法则得到在600 ℃时降低为0。

图5 理论公式与模型计算的剩余预紧力对比图

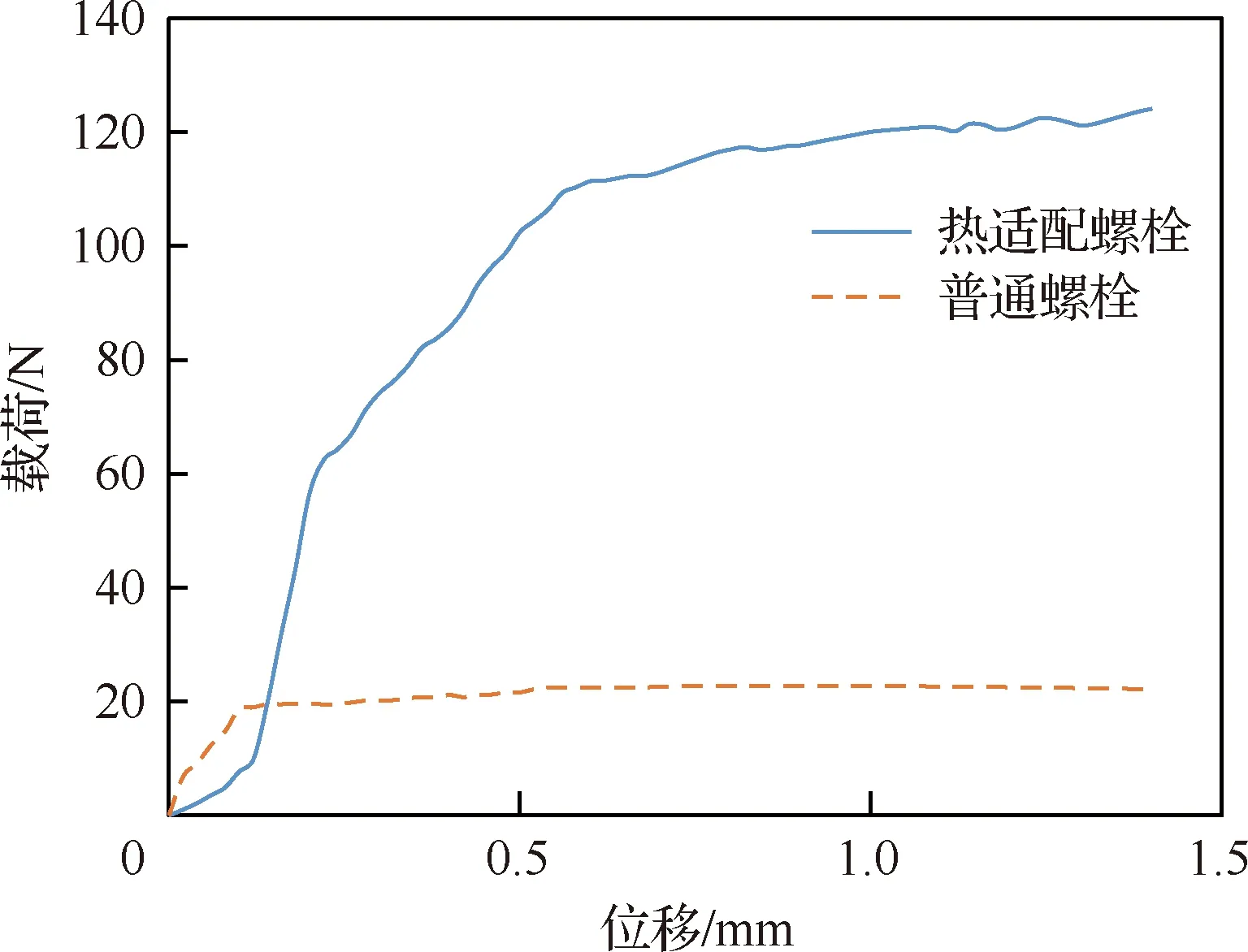

对比热适配螺栓连接的数值模型与理论公式螺栓剩余轴力的计算结果见表1,两者之间最大相对差值约4%,各温度下的相对差平均值约1.5%, 具有良好的一致性。

表1 热适配连接剩余预紧力数值仿真与理论公式对比

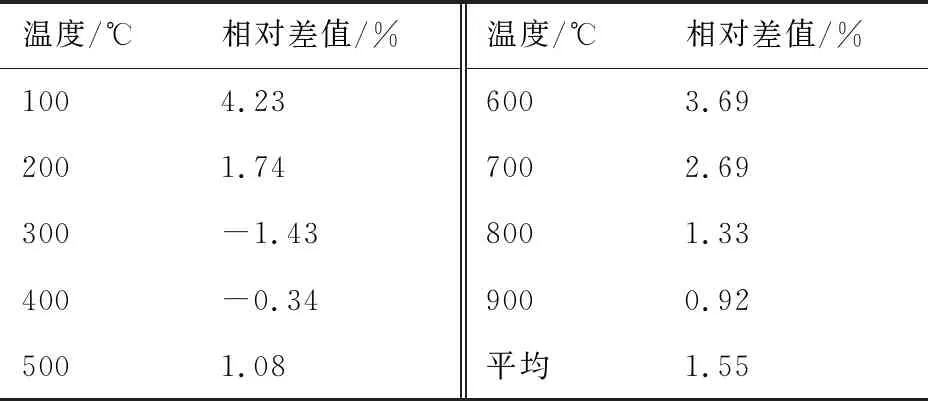

选择C/SiC舱段的局部端框作为热适配考核对象。飞行器采用分舱设计时一般需采用连接端框的形式来传递主要载荷,具有热结构设计和承载的典型特点。而连接螺栓的高温预紧力尚无标准化测试方法,不易直接测量,本文在此采用与文献[15-16]类似的间接测试方法。在常温和高温状态下分别进行由不同螺栓连接的对接端框之间的转动试验,假设2个局部端框之间发生明显转动所需要的外载荷与对接螺栓具有预紧力成正比,由此比较不同螺栓连接件的高温防松效果。组装的试验件及试验现场如图6所示,组装时螺栓预紧力矩为常温下20 N·m。试验在扭转试验机上进行,按位移控制进行匀速缓慢加载。同步测试载荷和连接面的角点位移,取载荷-位移曲线发生明显拐点位置的对应载荷来标识连接预紧刚度,由高温与常温状态下的预紧刚度比值得到高温剩余预紧力比例。根据具体材料的耐高温程度,选择最高试验温度为820 ℃并稳定5 min。

图6 装配的典型连接试验件及常/高温试验状态

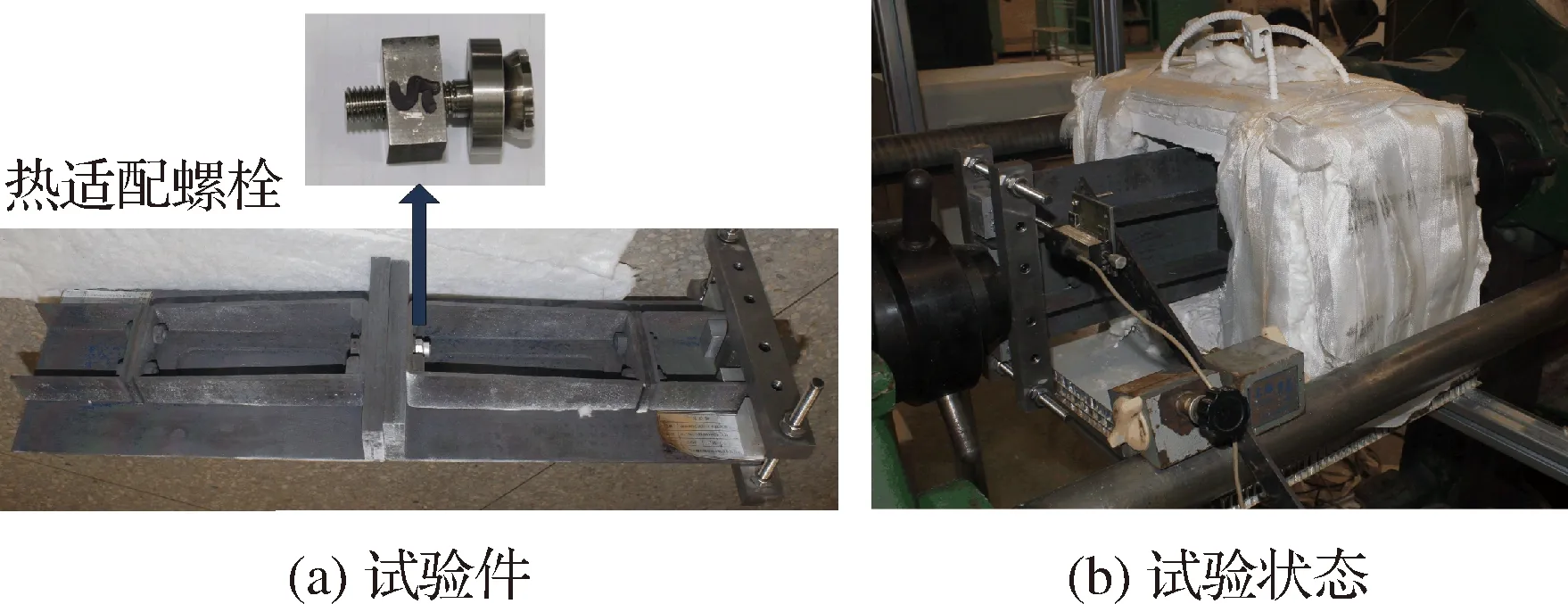

试验数据如表2,典型的试验曲线见图7,显示了热适配螺栓具有高温剩余预紧力的明显优势,由此提高了热结构在高温下的连接可靠性。

表2 不同试验件的常/高温试验结果对比

图7 采用不同螺栓的试验件在高温下的载荷-位移曲线

4 结 论

针对采用高温合金机械连接件的复合材料组合构件在高温下由于热膨胀系数不一致而产生预紧力降低的的热不匹配问题,在以往TSF无热应力连接方案的基础上对一种分体式螺栓连接方案的热适配特性进行了研究。

1) 原理推导及数值仿真、典型局部端框试验考核均表明,该连接方案与普通螺栓连接相比具有明显的高温预紧力保持性能,同时通过这三方面结果的对比具有很好的一致性。

2) 由于不需要在复材板上开锥形沉孔,这种热适配螺栓的连接强度显然是与开普通通孔的普通螺栓相同的。通过对连接单元温升条件下变形协调性与螺栓预紧力之间的关系分析,得到了这种热适配螺栓高温剩余预紧力保持率与外形/尺寸、弹性模量及热膨胀系数等材料性能、配合面摩擦系数等结构参数以及温升环境之间的关系。

3) 在实际使用中确定热适配螺栓的优化设计方案时,还应进一步考虑材料的温度适用范围以及螺栓空间尺寸的约束影响。