100 t RH真空脱氢理论分析及应用实践

刘 建 马玉民 周伟基 季益龙 张 彤 陈玉良

(1.东北特钢集团股份有限公司; 2.安徽工业大学; 3.奥镁(大连)有限公司)

0 前言

钢中存在一定量的氢会引起“氢脆”、白点和点状偏析等缺陷,对钢材性能、质量产生很大影响。因此,减少和控制钢中的氢含量,对提高特殊钢的质量至关重要[1-3]。在炼钢全流程中,钢液中的氢主要来源于废钢、石灰、萤石、合金原料、精炼渣和耐火材料等[4]。氢在液态钢水中的溶解度远大于在固态钢中的溶解度,因此在钢液浇注前对钢液进行脱氢处理是十分必要的[5]。RH真空精炼是钢液浇注前的最后一个工序,因其拥有超低极限真空度和较强的气液两相对流等特点,具有很好的脱氢能力[6]。近年来,多数钢种对氢成分的要求较高,一般要求氢含量≤2×10-6,部分钢种甚至要求氢含量≤1×10-6,因此需要经过真空处理。故笔者结合某特钢厂RH实际设备参数从脱氢热力学、动力学等角度分析和计算;同时,从RH真空处理前初始氢含量影响因素、极限真空保持时间等角度进行试验,并结合钢种对氢含量的要求进行工艺优化,在保证氢含量的同时,提高RH生产效率,节约生产成本,为指导现场生产提供一定的理论和实践参考。

1 RH参数及工艺路线

某钢厂RH真空炉的钢包容量为100 t,处理温度1 550~1 660 ℃,真空泵抽气约3~5 min可达到极限真空度67 Pa,最低真空度可达到20 Pa。极限真空保持时间控制在10~20 min,总冶炼周期控制在45~55 min,提升气体流量设定为80~ 120 Nm3/h。

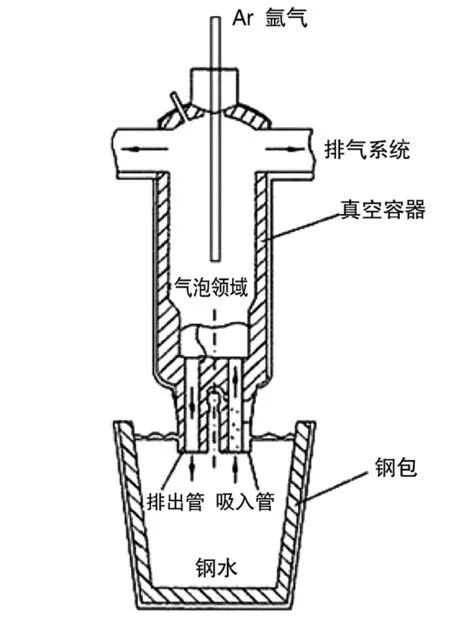

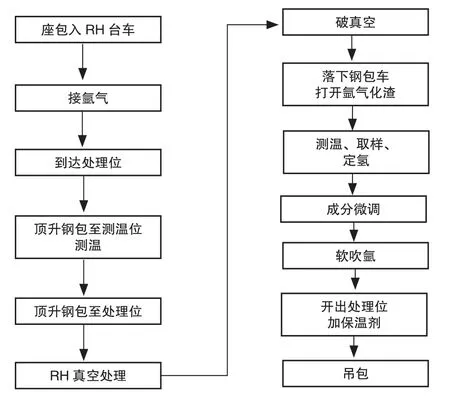

100 t RH真空装置和基本工艺流程分别如图1、图2所示。

图1 100 t RH真空装置

图2 100 t RH真空基本工艺流程

2 试验的理论基础

2.1 脱氢热力学分析

氢在钢中的溶解过程是吸热过程,故溶解度随温度的升高而增加。气体氢在钢液中溶解时,氢分子先被吸附在气相—钢液界面上,分解成两个氢原子,氢原子被钢液吸收[7,8]。其溶解过程为:

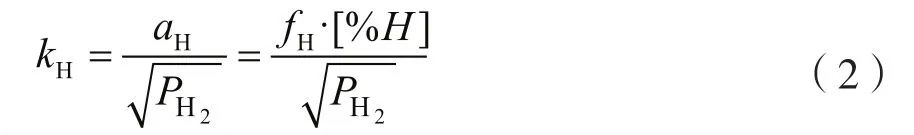

其平衡常数或溶解平衡常数为:

式中:aH——氢在钢液中活度;fH——氢的活度系数;kH——氢在钢液中溶解时的平衡常数;PH2——气相中氢的分压力, Pa。

式(2)可以变为

当钢中其他元素含量较少时,氢的活度系数fH≈1,则式(3)演变为

氢的平衡常数或溶解平衡常数kH为温度的函数,其函数关系式为[9]

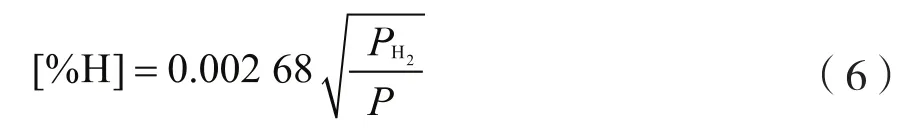

式(4)和式(5)为Sieverts定律(或平方根定律),由该式可计算出在不同温度和压力下钢中溶解的氢含量。在温度为1 600 ℃、一个大气压条件下,由式(4)和式(5)可计算出氢的溶解度为26.8×10-6,因此式(4)可以改写为

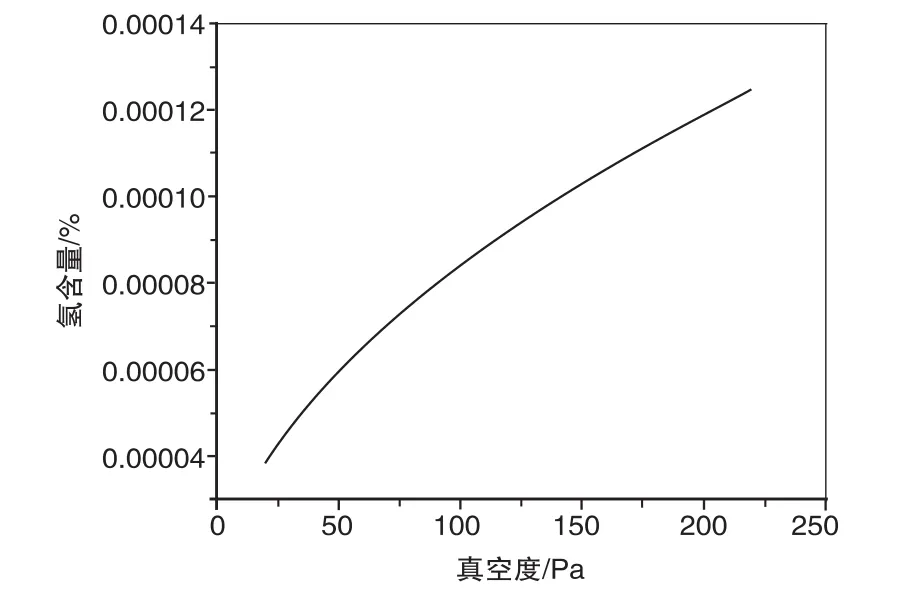

式(6)说明在一定的温度下,钢中氢的溶解度随压力变化的规律。因此,降低体系的压力,使气体的分压降低,能减少钢液中氢的溶解量。由式(6)作出钢中溶解氢与真空度的变化关系,如图3所示。

图3 钢液中氢含量随真空度的变化关系

从图3可以看出,随着真空度的降低,钢中溶解氢含量逐渐降低。

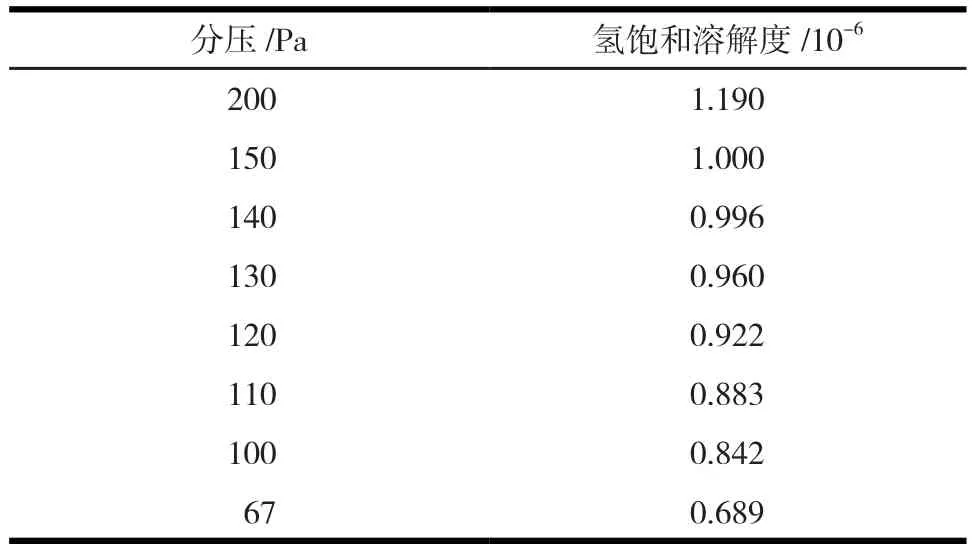

根据式(6)计算氢在不同分压下钢中的饱和溶解度,结果见表1。

从表1可以看出,当真空度为100 Pa时,氢在钢液中的饱和溶解度为0.84×10-6;当真空度为67 Pa时,氢在钢液中的饱和溶解度为0.69×10-6。

表1 氢在不同分压下钢中的饱和溶解度

由于反应产物为气体状态,按照热力学平衡移动原理,随着体系真空度PH2的不断降低,脱气反应不断进行,这说明降低体系的气相压力PH2是实现脱氢的原动力[10]。

2.2 脱氢动力学分析

利用化学热力学原理,可以计算出RH脱氢的反应方向和脱氢反应限度,要研究脱氢反应的速度和达到反应的时间,需要从脱氢动力学角度分析。

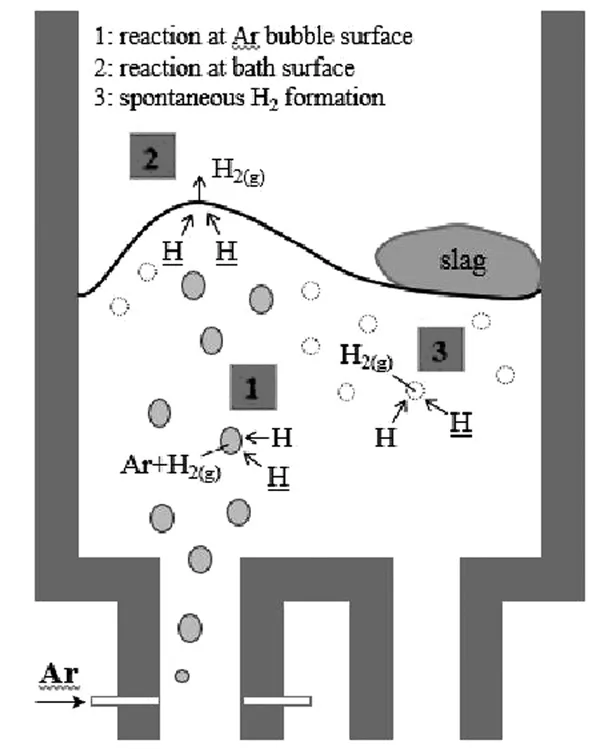

氢在钢液中的浓度很小,形成气泡的析出压力远小于其所受的外压,所以溶解在钢液中的氢不能以形成气泡的形式排出,而是通过向钢液表面吸附,转变为气体分子,再向气相中排出:[H]=H吸,2H吸=H2。

真空中钢液的脱氢过程由3个环节组成[11]:(1)钢液中溶解氢原子向钢液-气相界面扩散过程;(2)交界面化学反应过程,即表面吸附的氢原子相互作用,结合成氢分子;(3)气相传质过程,即气体氢分子从表面脱附扩散至气相中,并被真空泵抽出。由于 RH 精炼装置内较强的气液两相对流现象,气相传质过程和界面化学反应是非常快速的,因此溶解氢在钢液中的传质过程是RH脱氢过程的限制性环节[12]。RH脱氢反应原理如图4所示。

图4 RH脱氢反应原理

脱氢反应动力学表达式为[13]:

2.3 极限真空保持时间与真空环流因数的关系

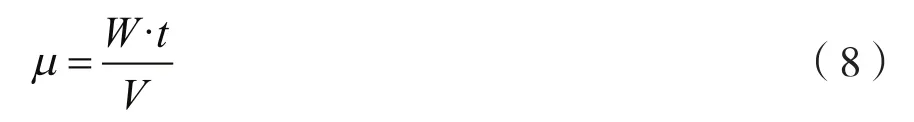

钢水循环流量指单位时间内通过真空室的钢水量,影响循环流量的因素有浸渍管内径、真空室内径和提升气体流量。循环因数是指钢液在真空处理时,通过真空室的钢水量与钢包中钢水量之比。循环因数公式[13]为:

式中:W——钢水循环流量,t/min;V——钢包容量,t;t——脱气时间,min;μ——循环因数,一般推荐选用4~5。

循环流量公式为[14]:

式中:W——钢水循环流量,t/min;a——常数,取0.02;a——上升管内径,cm;G0——循环气体流量(通过上升管内驱动气体量),Nm3/h。

一般情况下,钢包容量为30~120 t时,最低取μ=4~5。该钢厂的钢包容量为100 t,因此取μ=4~5。RH浸渍管内径为400 mm,循环气体流量为80~120 Nm3/h(一般钢种的为100~110 Nm3/h,轴承钢的为120 Nm3/h),将上述参数代入式(9)中,得出 =67.80 t/min。将W值代入式(8)中,当t=15 min时,μ=9次;当t=10 min时,μ=6.2次。若按照循环因数取4~5,计算得出的真空脱氢时间t为8 min。目前,该钢厂RH真空处理工艺中,极限真空保持时间为15~20 min,加上抽真空时间3~5 min,循环因数远大于5,满足实际要求。

3 初始氢含量影响因素与脱氢效果分析

3.1 转炉出钢碳含量与氢含量关系

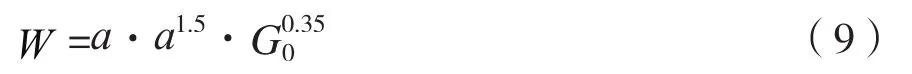

入炉原材料的水分或结晶水是钢中氢的主要来源之一,因此为了排除入炉原料对试验的影响,转炉出钢之后只加入少量脱氧剂(可以认为是在同等入炉原材料的条件下),进LF工位后对钢水中的氢含量进行在线测定。试验中采用Heraeus Multi-lab Hydris在线定氢仪测定钢水真空处理前的氢含量,试验过程中对高碳钢、中碳钢和低碳钢分别选取30炉测定其LF进站时的钢水氢含量,转炉出钢碳含量与钢液氢含量关系见表2。

表2 转炉出钢碳含量与钢液氢含量关系

从表2可以看出,30炉高碳钢的初始氢含量在 5.0×10-6~ 9.0×10-6,平均氢含量为 7.42×10-6;30炉中碳钢的初始氢含量在3.0×10-6~6.5×10-6,平均氢含量为4.37×10-6;30炉低碳钢的初始氢含量在2.2×10-6~5.5×10-6,平均氢含量为3.58×10-6。由此说明,在同等入炉原材料的条件下,转炉出钢碳含量与氢含量存在一定关系,出钢碳含量越高,钢水氢含量越高;出钢碳含量越低,钢水氢含量越低。因为在顶底复吹转炉中,转炉冶炼中伴随底吹氩过程,每一个氩气泡相当于一个真空室;同时,转炉冶炼过程是脱碳反应,强烈的碳氧反应产生大量CO气泡,每一个CO气泡相当于一个真空室,其中气泡中的氢分压极低。伴随着强烈的脱碳反应和底吹氩气泡,钢液中溶解的氢持续地向气泡中进行扩散,随气泡的上升逸出而实现脱氢[15]。

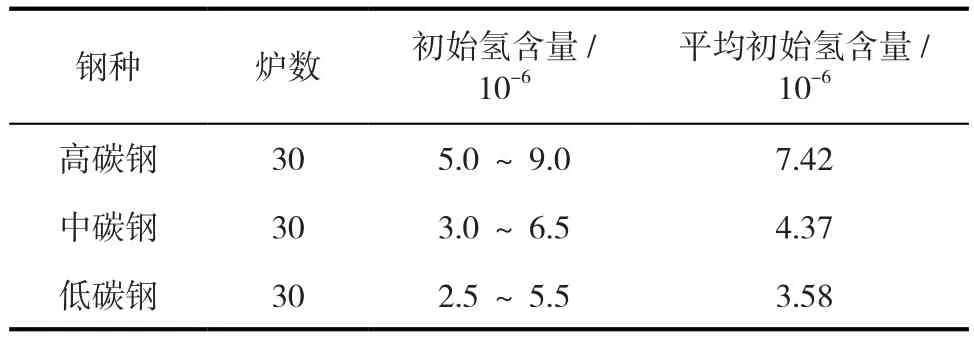

3.2 初始氢与钢种合金成分的关系

在转炉出钢后和精炼炉工序加入的合金量对真空处理前钢水的初始氢含量有很大影响[16],合金中含有一定水分,大量加入合金会导致初始钢液增氢。为了研究合金含量与RH真空处理前钢水初始氢含量的关系,对钢中(Si+Mn+Cr+Ni+Mo)合金元素含量与初始氢含量进行了统计分析,具体数据见表3。

表3 初始氢含量与合金含量关系

从表3可以看出,钢中(Si+Mn+Cr+Ni+Mo)合金元素含量越高,RH真空处理前初始氢含量越高。该钢厂对氢比较敏感的钢种,例如大型锻件718H,在转炉出钢后和精炼工序加入的合金需经烘烤后方可使用。

3.3 RH脱氢效果与极限真空保持时间

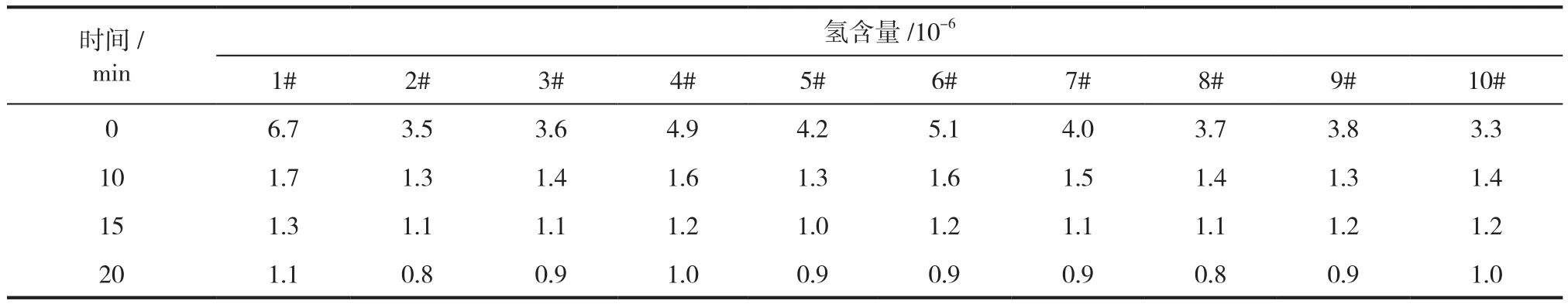

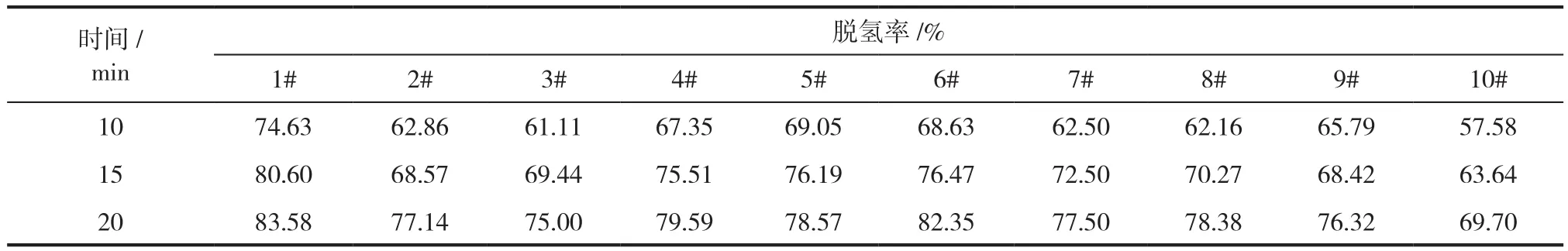

从90 炉数据中选取10 炉(标记为1#~10#),分别测定钢水在RH真空处理前的初始氢含量,极限真空67 Pa保持10 min、15 min和20 min的氢含量,并计算出对应的钢水脱氢率,具体数据见表4和表5。

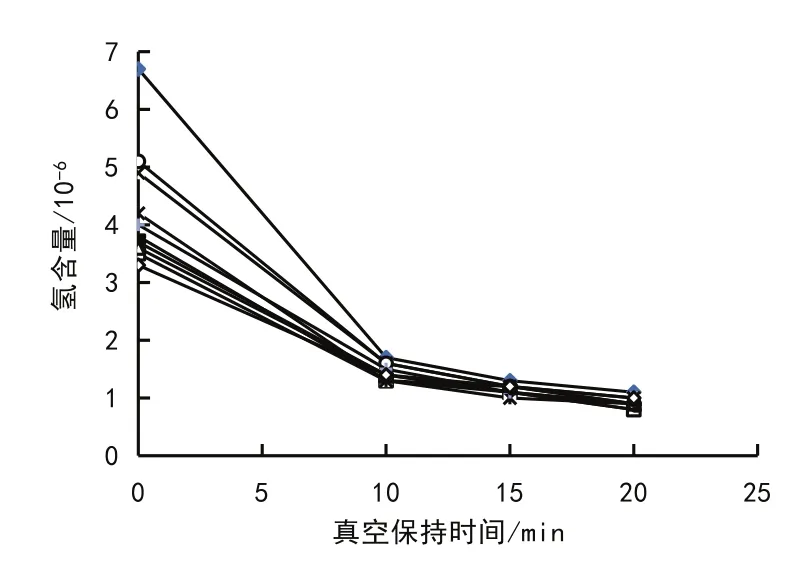

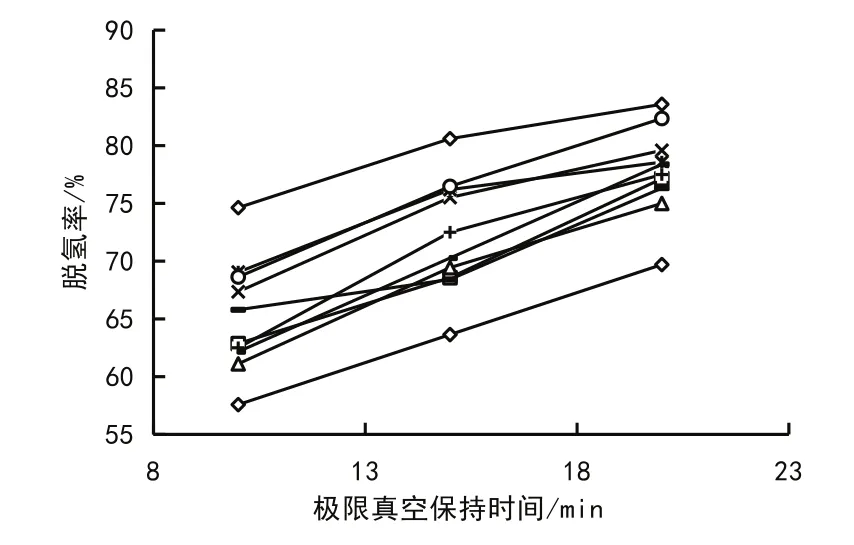

为了更直观表述不同极限真空保持时间与钢液脱氢效果,将表4和表5数据进行绘制图形,如图5和图6所示。

表4 钢水氢含量与极限真空处理时间关系

表5 脱氢率与极限真空保持时间关系

从表4、表5、图5和图6可以看出,极限真空度67 Pa保持10 min后测定的钢水氢含量,基本上在1.3×10-6~1.7×10-6之间,满足一般钢种氢含量≤2.0×10-6的要求,但仍不能满足对氢含量要求比较严格的钢种;极限真空度保持15 min后测定的氢含量,基本上在1.1×10-6~1.3×10-6之间,基本上满足钢种氢含量要求;当极限真空保持时间延长至20 min,测定的氢含量在0.8×10-6~1.1×10-6之间。这说明极限真空保持时间越长,脱氢效果越好。从而证明式(7)动力学分析中,真空脱氢时间越长,越小,即可以降低钢液中的氢含量,提高脱氢效率。

图5 钢水氢含量与极限真空处理时间的关系

图6 脱氢率与极限真空保持时间的关系

另外,由氢含量与极限真空保持的关系(图5)可以看出,在极限真空保持前10 min氢含量降低的比较多,从15 min到20 min氢含量降低不明显。这说明脱氢主要是在前期完成,后续再继续延长极限真空保持时间,脱氢效果并不是很明显。因此,针对RH真空下脱氢而言,极限真空度保持时间一般不低于15 min,就能将钢中的氢含量脱至1.5×10-6以内,达到较为理想的冶炼效果。

综上所述,RH极限真空处理时间越长,脱氢效果越好,对钢水终点氢含量起到至关重要的作用。但是真空处理时间过长,脱氢效果并不明显,而随着浸渍管在钢液中浸泡时间的延长,浸渍管耐材侵蚀加剧,对RH浸渍管的寿命有很大影响,从而增加了生产成本;另外,极限真空时间过长也会影响RH生产效率,不利于组织生产。

考虑到钢液脱氢效果和生产成本,建议该钢厂对不同钢种的白点敏感性和轧制规格进行梳理和识别,重新优化极限真空保持时间、锭(坯)缓冷工艺及轧材缓冷工艺。例如,对氢不敏感的钢种,大方坯生产轧制小规格时,可以试验缩短真空或取消真空工序;轧钢厂增加缓冷能力并提高入缓冷坑温度问题,提高后续工序的扩氢能力;而对氢比较敏感的钢种,对精炼工序入炉合金进行烘烤,可以降低初始氢含量,从而减轻真空工序压力。

4 结论

(1)热力学计算表明,随着真空度的降低,钢中的溶解氢含量逐渐降低;当真空度100 Pa时,氢在钢液中的饱和溶解度为0.84×10-6;当真空度67 Pa时,氢在钢液中的饱和溶解度为0.69×10-6。

(2)动力学分析表明,在一定真空度下,降低钢水的初始氢含量、延长真空脱氢时间均可以降低钢液中的氢含量,提高脱氢效率。按照该厂RH实际参数进行计算,如达到良好的脱氢效果,则真空保持至少需要8 min。

(3)在同等入炉原材料的条件下,转炉出钢碳含量与氢含量存在一定关系,出钢碳含量越高,钢水的氢含量越高;出钢碳含量越低,钢水的氢含量越低;钢中(Si+Mn+Cr+Ni+Mo)合金元素含量越高,RH真空处理前的初始氢含量越高。

(4)极限真空保持时间越长,脱氢效果就越好;对于RH真空下脱氢而言,极限真空度保持时间一般不低15 min,就能将钢中的氢含量脱至1.5×10-6以内,从而达到较为理想的冶炼效果。