氧化铈和氧化镁对高炉喷吹用煤燃烧率的影响

刘明明 冯 帅 李 杰

(河钢集团邯钢公司邯宝炼铁厂)

0 前言

煤粉燃烧率能够直接反映煤粉在高炉风口回旋区的燃烧情况,对高炉有着重要的意义。若风口回旋区煤粉的燃烧率偏低,会导致过多的未燃煤粉进入炉内,从而造成高炉压差升高,操作困难,影响高炉正常生产,也限制着煤比的提高[1]。同时,煤粉燃烧率过低,会导致能源浪费,增加炼铁成本。铁前系统想进一步提高经济效益,必须提高煤比,降低焦比。提高煤粉的燃烧效率是提高高炉喷煤量的一条有效途径。在高炉喷吹用煤中添加助燃剂可提高煤粉的燃烧率[2],笔者通过研究氧化铈和氧化镁对煤粉燃烧率的影响,分析了其影响机理。

1 试验

1.1 试验原料

试验煤粉为邯钢1#、2#高炉喷吹用混合煤粉,其中烟煤比例为45%,煤粉粒度小于0.074 mm的占70%,工业分析和元素分析见表1。

从表1可以看出,烟煤的固定碳含量为54.04%,无烟煤的为81.13%。烟煤的灰分和挥发分较高,分别为13.86%和31.74%。烟煤和无烟煤的S含量为0.4%和0.49%,符合高炉喷吹用煤要求。

1.2 试验设备及方法

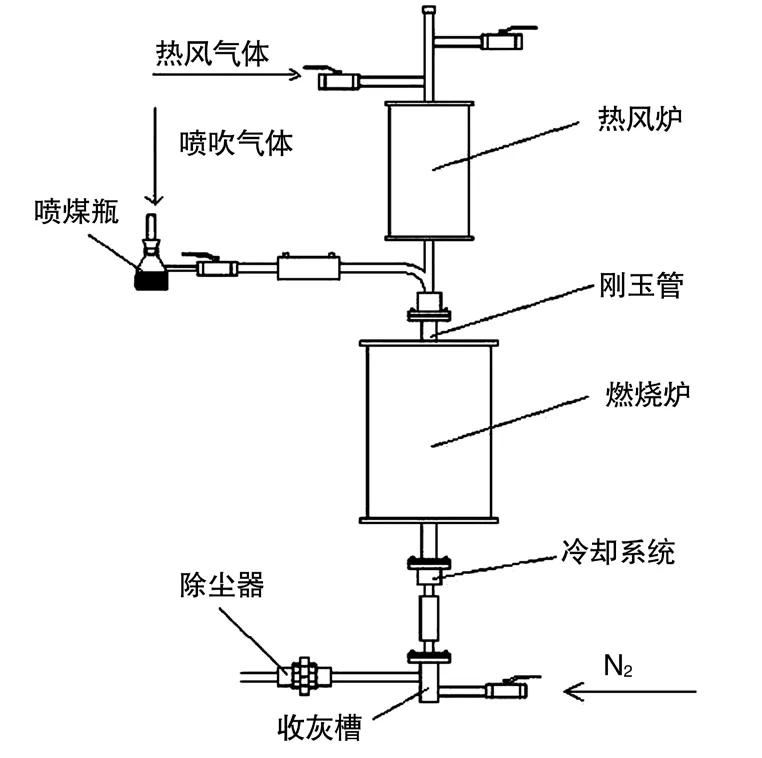

试验选用煤粉燃烧炉,其结构如图1所示。

试验过程:称取20 g混合煤粉放入喷煤瓶,煤粉经喷煤管和热风气体混合后进入燃烧炉,热风炉温度为900 ℃,燃烧炉温度为1 300 ℃。煤粉在燃烧炉燃烧后,气体通过除尘器排出,未燃煤粉则留在收灰槽内。根据灰分平衡法计算煤粉的燃烧率R,未燃煤粉的灰分含量和煤粉燃烧前的灰分含量可以通过马弗炉加热测得,燃烧率为:

图1 煤粉燃烧炉结构

式中:R——煤粉燃烧率,%;A1——未燃煤粉的灰分含量,%;A0——煤粉燃烧前的灰分含量,%。

2 试验结果及分析

2.1 氧化铈对煤粉燃烧率的影响

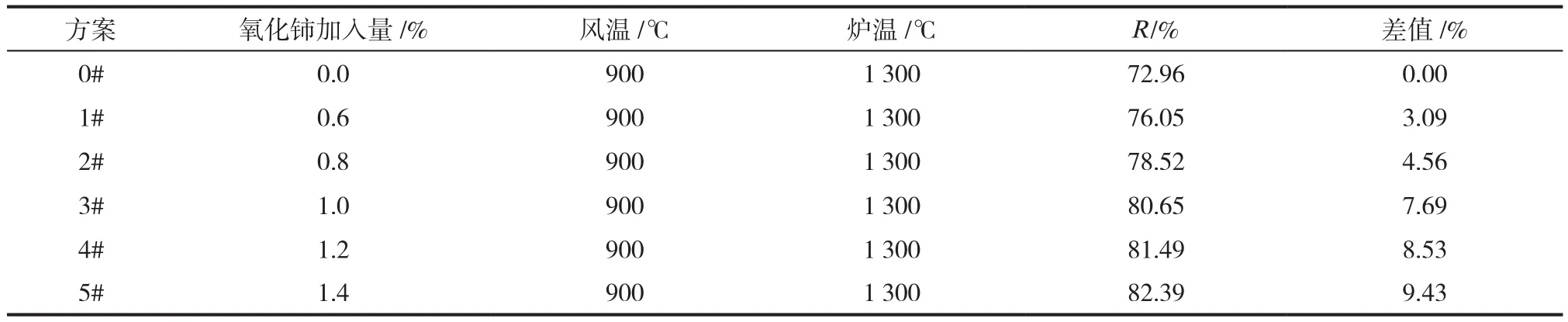

称取20 g混合煤粉,在原煤中配加不同比例的助燃剂氧化铈进行燃烧率检测,试验风温设定为900 ℃,燃烧炉温度设定为1 300 ℃。制定了6种试验方案,编号为0#~5#,氧化铈的添加量依次是0、0.6%、0.8%、1.0%、1.2%、1.4%,测定其燃烧率R,试验结果见表2。差值为配加助燃剂后煤粉燃烧率与原煤(未加助燃剂)燃烧率之差。

表2 煤粉燃烧试验结果

从表2可以看出,随着助燃剂氧化铈含量的增加,混合煤粉的燃烧率逐渐升高,但增加幅度不尽相同。混合煤粉的燃烧率为72.96%,当助燃剂氧化铈的添加量为0.6%时,燃烧率为76.05%,增加了3.09%;当助燃剂氧化铈添加量为1.0%时,燃烧率为80.65%,增加了7.69%。氧化铈的添加量在0~1.0%之间时,助燃效果比较明显。当助燃剂氧化铈的添加量为1.2%和1.4%时,燃烧率分别为81.49%、82.39%,增长幅度变慢。

随着氧化铈添加量的增大,煤粉的燃烧率明显提高,而在超过1.0%以后,随着氧化铈添加量的增大,煤粉燃烧率增加的幅度变缓。当氧化铈在煤粉中的添加量从0增加到1.0%时,煤粉的燃烧率提高了7.69%,但当氧化铈在煤粉中的添加量从1.0%增加到1.4%时,煤粉的燃烧率只提高了1.74%。考虑到氧化铈为稀土资源,价格昂贵,其使用成本会随着氧化铈添加量的增加而呈比例提高,兼顾两方面考虑,助燃剂氧化铈在煤粉中的添加量应控制在1.0%以下。

2.2 氧化铈对未然煤粉SEM图的影响

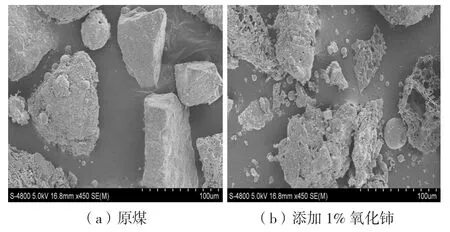

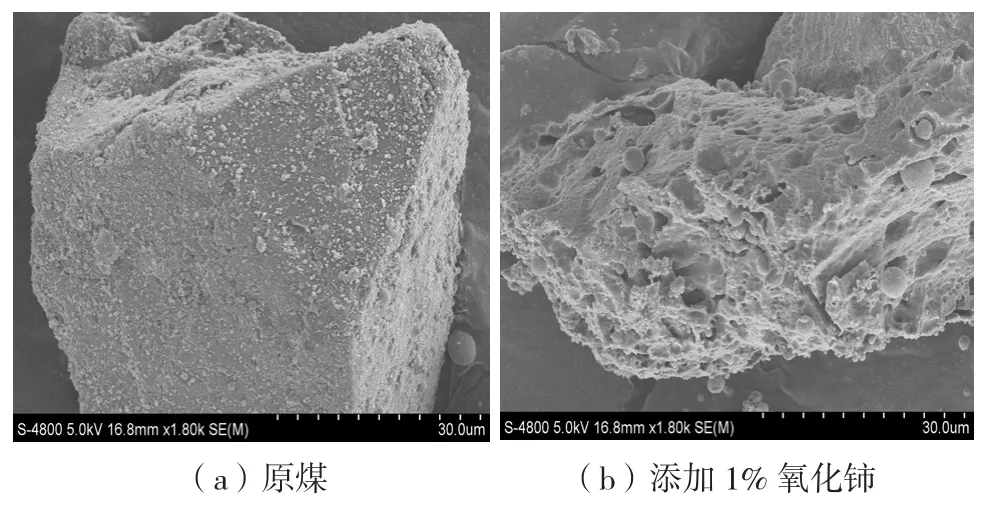

原煤的未燃煤粉和添加1%氧化铈燃烧后的未燃煤粉的SEM图及局部放大图如图2~3所示。

图2 未燃煤粉的SEM图

图3 未燃煤粉的SEM重点区域图

从图2和图3可以看出,原煤未燃煤粉的颗粒直径大于添加氧化铈后未燃煤粉的直径,添加助燃剂氧化铈未燃煤粉的颗粒外貌形状不规则,煤粉颗粒表面存在较多的孔洞及裂缝,因此可以判断助燃剂对煤粉的燃烧起促进作用,加速了煤粉的燃烧。氧化铈为稀土氧化物,在煤粉燃烧时起到催化作用,加快脱碳裂解反应,促进煤粉颗粒中大分子支链和芳香环支链的断裂,在煤粉的表面形成裂缝和孔洞,即增大了煤粉颗粒的表面积,C与O可充分结合,从而提高了煤粉的燃烧率[3]。

2.3 氧化镁对煤粉燃烧率的影响

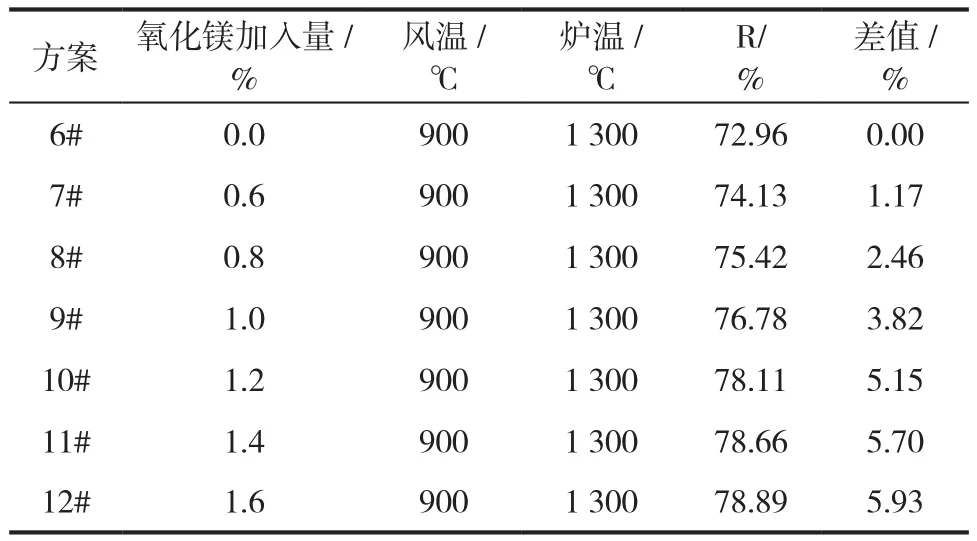

称取20 g混合煤粉,在原煤中配加不同比例的助燃剂氧化镁进行燃烧率检测,试验风温设定为900 ℃,燃烧炉温度设定为1 300 ℃。制定了7种试验方案,编号为6#~12#,氧化镁的添加量依次是0、0.6%、0.8%、1.0%、1.2%、1.4%,1.6%,测定其燃烧率R,试验结果见表3。差值为配加助燃剂后煤粉燃烧率与原煤(未加助燃剂)燃烧率之差。

表3 煤粉燃烧试验结果

从表3可以看出,随着氧化镁添加比例的提高,煤粉燃烧率逐渐升高,由此可见,助燃剂氧化镁对煤粉的燃烧有一定的促进作用。原混合煤粉的燃烧率为72.96%,当助燃剂氧化镁的添加量为0.6%时,燃烧率为74.13%,提高了1.17%;当氧化镁的添加量为1.0%时,燃烧率为76.78%,提高了3.82%;当氧化镁的添加量为1.2%时,燃烧率为78.11%,提高了5.15%;继续提高氧化镁含量,煤粉的燃烧率增长幅度变缓,当氧化镁的添加量为1.6%时,燃烧率为78.89%,与氧化镁添加量为1.0%时相比,燃烧率仅仅提高了0.78%。氧化镁对C燃烧反应具有促进作用,能够防止碳粒子的生成和烃分子的聚向,从而提高煤粉在高炉喷吹条件下的燃烧性能。

随着氧化镁添加量的升高,煤粉的燃烧率也明显提高,而在氧化镁的添加量超过1.2%以后,煤粉的燃烧率提高的幅度变缓。当氧化镁在煤粉中的添加量从0增加到1.2%时,煤粉的燃烧率提高了5.15%。但当氧化镁的添加量从1.0%增加到1.6%时,煤粉的燃烧率只提高了0.78%。这是因为氧化镁为非可燃惰性物质,若非可燃惰性物质加入过多则可燃物量就相对降低,而非可燃惰性物质升温需要吸收热量,从而使燃烧放出的热量降低,导致燃烧率增长缓慢。氧化镁的最佳添加量应控制为1.2%左右。

2.4 氧化镁对未然煤粉SEM图的影响

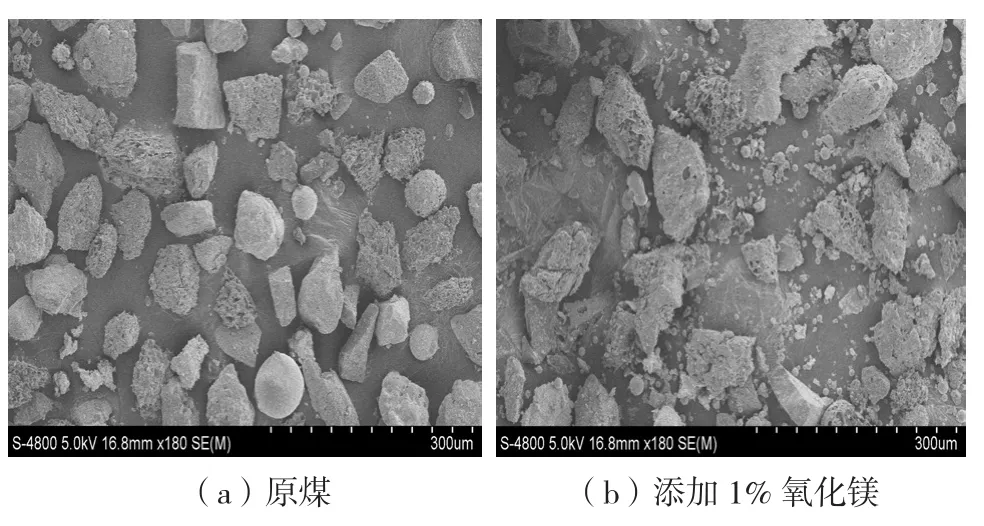

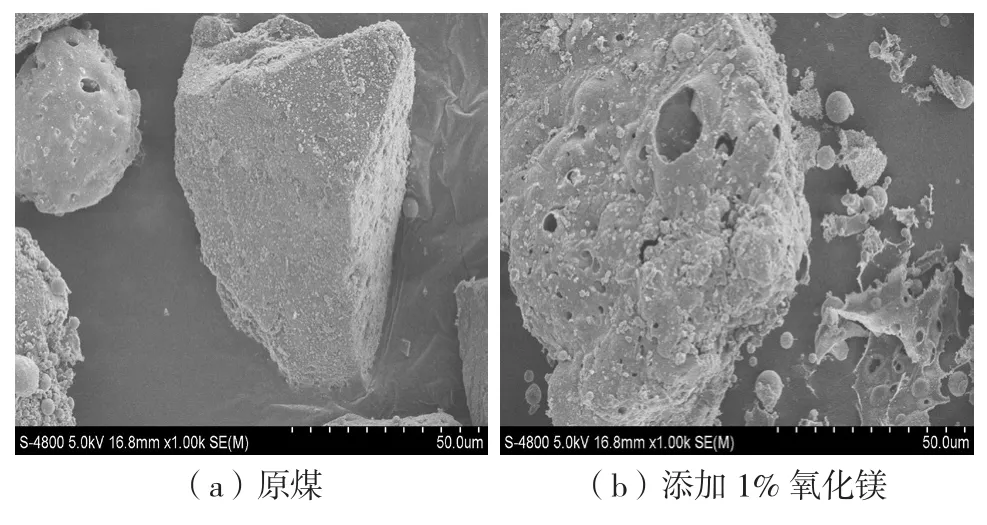

原煤未燃煤粉和添加1%氧化镁的未燃煤粉的SEM图及局部放大图如图4、图5所示。

图4 未燃煤粉的SEM图

图5 未燃煤粉的SEM重点区域图

从图4和图5可以看出,原煤未燃煤粉颗粒的分布比较均匀,在扫描电子显微镜下主要以大颗粒的形态存在。添加氧化镁后未燃煤粉出现较多的小颗粒及碎片,大颗粒表面变得不规则,表面出现较大孔洞及大量裂纹。这是因为氧化镁对未燃煤粉颗粒具有很好的分散作用,氧化镁能吸附大分子的挥发分,使得煤粉固定碳表面局部过热,促进芳香环的进一步缩聚,因此添加助燃剂氧化镁的未燃煤粉颗粒的直径明显变小[4]。同时,逸出的小碎片可以与O充分接触,从而提高了煤粉的燃烧率。

2.5 氧化镁和氧化铈助燃效果对比分析

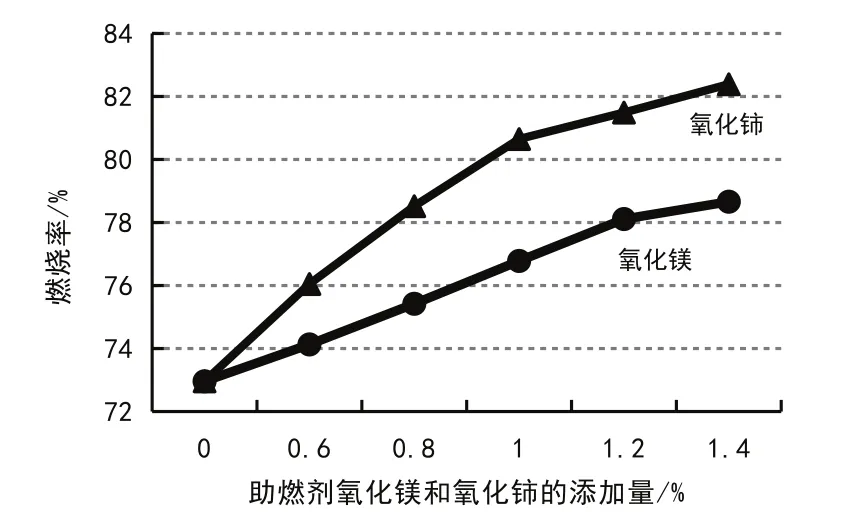

助燃剂氧化镁和氧化铈均能提高煤粉的燃烧率,但程度不尽相同,氧化镁和氧化铈助燃效果对比分析如图6所示。

图6 氧化镁和氧化铈助燃效果对比分析

从图6可以看出, 当氧化镁和氧化铈添的加量均为0.6%时,煤粉的燃烧率分别为74.13%、76.05%,氧化铈的助燃效果较好,高出1.87%;当氧化镁和氧化铈添加量均为1.0%时,煤粉的燃烧率分别为76.78%、80.65%,相差最大,达到3.87%。氧化铈的助燃效果优于氧化镁。

3 结论

(1)助燃剂氧化铈能明显提高煤粉的燃烧率。兼顾助燃效果和经济效益方面考虑,氧化铈在煤粉中的添加量应控制在1.0%以内,慎重使用。(2)助燃剂氧化镁能提高煤粉的燃烧率,但助燃效果低于助燃剂氧化铈。工业实践考虑其添加量应控制为1.2%左右为宜。