冷轧基板轧制头部拉窄问题及改进措施

张继国 吕苗苗

(河北钢铁集团唐钢公司)

0 前言

热轧产品的宽度精度是热轧带钢质量的重要指标,精准的宽度控制不仅可以提高产品的成材率,而且将给热轧下游客户及后道工序创造更好的生产条件,目前唐钢1 580 mm热轧机生产线在生产薄规格带钢过程中存在带钢头部拉窄质量问题,导致下游客户增加切损,毛边切不净,成材率降低,增加了客户的生产成本。笔者介绍了唐钢1 580 mm热轧生产线卷取区域针对带钢头部拉窄质量问题展开的技术攻关,使带钢头部宽度精度得到显著提高,保证了公司的产品质量信誉。

1 1580轧线设备组成及产品缺陷介绍

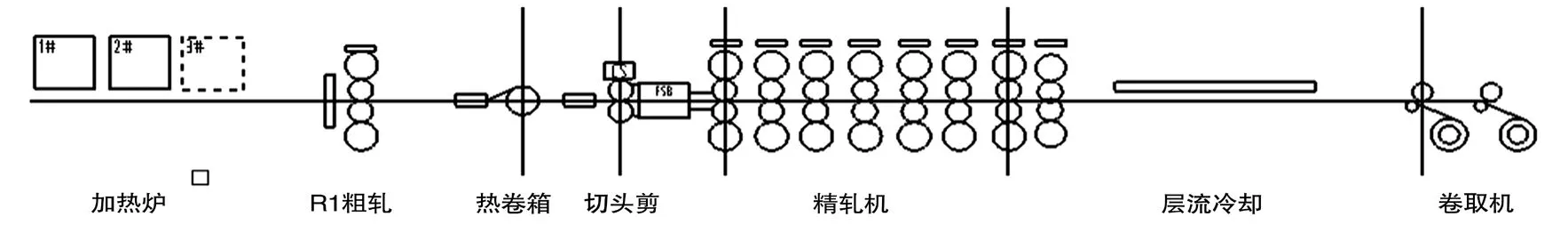

1 580 mm热轧带钢生产线于2008年8月建成投产,主要由2座步进式加热炉、1架带立辊的4辊可逆粗轧机组、1套热卷箱、1套转鼓式飞剪、7机架4辊不可逆式精轧机组、2台地下式卷取机等装备组成,轧线配有粗轧后测宽仪、精轧后测厚仪、凸度仪、平直度仪和表检仪等大型仪表。主轧线设备及大型仪表布置如图1所示。

图1 1580热轧带钢生产线设备布置

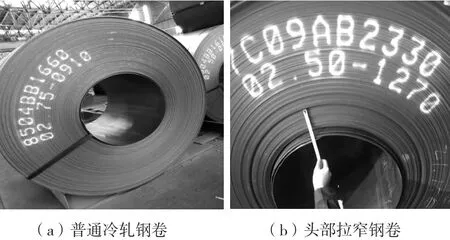

1 580 mm热轧生产线产品结构以普通碳素钢、冷轧基板、低合金钢以及汽车钢为主,其中冷轧基板占比35%左右。近期在生产薄规格冷轧罩退钢产品时,发现带钢成卷后在带钢头部100~120 m处有不同程度的宽度拉窄现象(如图2所示),拉窄范围一般在5~20 mm左右,严重时可拉窄20 mm以上。冷轧基板带钢头部局部产生拉窄,不仅影响了产品的宽度控制精度,而且会造成下游客户带钢切边量增加、成材率降低、毛边切不净等问题,导致在冷轧后续生产过程中会出现卡阻或断带等情况,严重影响客户的生产效率[1]。

图2 冷轧钢卷端面情况

客户针对带钢拉窄质量问题曾多次提出质量异议,因此产生了大额的质量异议索赔。为了有效改善带钢头部拉窄的情况,通过增加控制目标宽度的方法,保证了用户切边切净,但却进一步增加了客户的切边量,降低了客户的成材率,客户对此方法意见较大。因此,必须对带钢头部产生拉窄的原因和影响因素进行全面分析排查,并制定相应有效的控制措施,彻底解决了宽度拉窄问题,提高了产品的宽度控制精度。

2 带钢拉窄现象

2.1 带钢拉窄位置

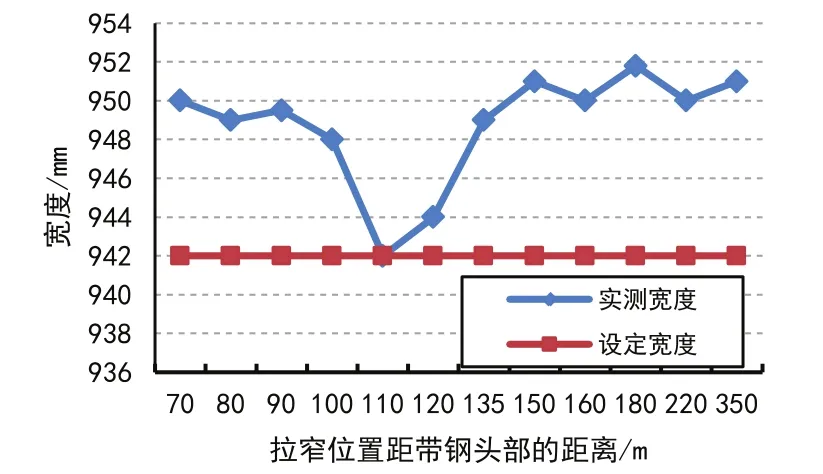

通过客户反馈及现场跟踪调查,确定在距离带钢头部位置100~120 m处有拉窄问题,不同的卷取机卷取的带钢头部拉窄位置有一定差别,且在精轧出口的宽度仪检测曲线中没有体现。因此,根据实测拉窄位置及现场设备位置布置进行推算,最终确定在层流冷却的第二组集管前后出现拉窄,所以仪表检查不出来。TDR-3BA材质,2.5 mm×943 mm规格的带钢实际测量宽度曲线如图3所示。

图3 拉窄实测带钢宽度曲线

2.2 带钢头部产生拉窄的原因分析

带钢在卷取区域产生拉窄的主要原因是带钢穿带过程中,在卷取机的卷筒建立张力的瞬间,卷取区域提供的张力达到了使带钢发生塑性变形的张力值,使带钢在层冷的高温区产生局部拉窄问题。因此,可以把优化拉窄钢种的层流冷却模式和卷取张力的控制模式作为改进带钢头部拉窄问题的分析方向。

2.2.1 层冷冷却模式

从带钢头部拉窄的原因分析来看,增加带钢的高温区长度会减轻带钢拉窄的程度,带钢的高温区是指层流冷却模式的起始冷却位置至F7出口大型仪表后的位置,因此,在保证卷取温度的情况下,可试验将拉窄钢种层流冷却模式的起始冷却位置向后移,即可增加了带钢的高温区长度。

2.2.2 卷取张力

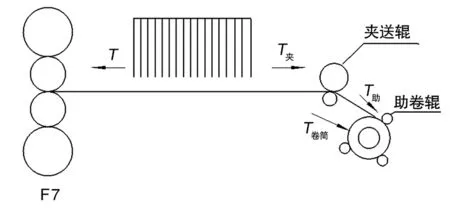

带钢卷取过程中受到的总张力主要由三部分组成,包括夹送辊提供给带钢的正向张力、卷筒提供给带钢的正向张力和助卷辊提供给带钢的正向张力,即:T=T夹+T助+T卷筒,带钢卷取过程的建张示意图如图4所示。

图4 带钢卷取过程建张示意图

由于助卷辊提供给带钢的张力很小,可忽略不计,夹送辊提供给带钢的张力主要是跟夹送辊的超前率和设定压力有关,因此带钢所受到的张力主要来自于卷筒张力,所以要减小带钢受到的总张力主要是要减小卷筒给带钢提供的张力,可直接通过降低卷筒张力或者是将卷筒和夹送辊之间的张力进行转移来降低卷筒给带钢提供的张力。因此,确定以降低卷筒张力为中心的方案来进行卷取控制参数的优化,从而达到控制卷取区域带钢拉窄的目的。卷筒张力参数的优化主要是优化卷取机卷筒的张力提升模式、适当降低卷筒超前率、优化卷取带钢头部张力系数和适当降低夹送辊超前率,同时在保证带钢卷取过程稳定、带钢不起套的情况下,适当增大夹送辊的设定压力[1]。

3 带钢头部拉窄的控制改进

3.1 优化层冷冷却模式

1 580 mm热连轧生产线的层流冷却系统的前3组层冷集管为超快冷却段,中间4~15组层冷集管为稀疏冷却,后3组层冷集管为精密冷却。由于前3组层冷集管为超快冷却段,所以带钢的冷却速度快。因此,为减少其影响,在保证卷取温度的情况下,可以将前7组层冷集管关闭,试验使用第7组层冷集管以后的层冷水进行冷却,利用中段集管稀疏冷却,后端精密冷却可利用中段7~15组集管层冷水,每间隔1组投入,后段集管精密冷却进行卷取温度准确调整。通过对SPHC-S系列和MRT系列钢种进行试验后,厚度2.75 mm以上规格的宽度明显改善,拉窄从约120 m减少到100 m左右,但厚度2.75 mm以下规格的宽度改善不明显。统计了同一卷取机轧制各厚度规格时,采用中段集管稀疏冷却,后段精密冷却后的宽度变化情况,具体见表1。

表1 试验优化各厚度规格层冷冷却模式对带钢头部拉窄的对比

从表1可以看出,增加带钢的高温区长度可以减少带钢拉窄的程度。

3.2 优化卷取相应参数,降低卷筒张力

参数优化前,卷取机卷筒的超前率和夹送辊的超前率设定值偏差较小,在卷取机卷筒建张时,卷筒产生的张力作用到带钢上较大。因此,把卷取机夹送辊的超前率适当减小,使其小于卷筒超前率,这样在卷筒建张瞬间由卷筒产生的冲击张力,绝大部分由夹送辊承受,从而达到了在卷取机卷筒和夹送辊之间进行张力转移的目的[2]。

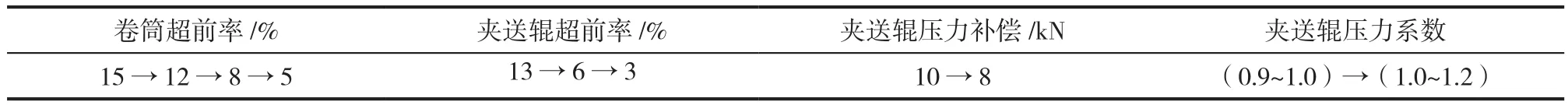

在不影响钢卷卷形和带钢卷取过程稳定性的原则下,对卷取的工艺参数进行优化并分步实施,以达到降低卷筒张力的目的。通过试验和摸索,对卷取区域的参数进行了优化,具体优化内容见表2。

表2 卷取工艺参数的优化

3.3 优化卷取机卷筒的张力提升模式

带钢在卷取机卷筒上建张瞬间产生的冲击张力是导致带钢产生拉窄的主要原因。在卷筒建张的过程中,卷取的张力主要由卷筒的转矩提供。因此,在带钢建张过程中将卷筒咬钢前3圈时的转矩降低到原设定值的50%,咬钢三圈后再恢复到原设定值;将卷取机的卷筒转矩设定为阶梯形逐步增加模式,并适当优化张力提升的坡度,这样既可以减小带钢头部张力,又可以避免由于整卷张力小而造成松卷等卷形缺陷,并达到减缓建张瞬间对带钢的拉伸作用,解决带钢的拉窄问题[3]。

通过调查分析,在不影响带钢卷取穿带过程的稳定性和钢卷卷形质量的原则下,对卷筒建张过程的张力提升模式进行优化,并分步优化张力提升的坡度,以达到减少卷筒瞬间建张产生的冲击力对带钢造成的拉窄问题。通过试验和摸索,将卷取机卷筒的转矩设定一个50%的台阶,当卷筒达到设定的50%转矩后再进行转矩提升,并将卷筒建张过程张力提升的时间由0.7 s增加到0.85 s,减缓张力提升的坡度,优化前后卷取卷筒建张过程的转矩提升曲线如图5所示。

图5 优化卷取机卷筒转矩控制模式前后的对比

3.4 对卷取操作人员培训

除了对卷取机的工艺 控制参数、一级控制程序进行优化,固化和减少人工操作干预外,还需要针对带钢头部拉窄制定卷取参数调整的反应计划,并对岗位操作人员进行培训,提高操作人员的宽度控制意识和能力,让操作人员知道出现带钢拉窄现象时该如何处理。根据现场生产情况,在卷取区设备精度及稳定性不好、超低碳钢生产、冷轧基板的碳成分波动较大等情况下都可能出现带钢头部拉窄的问题。因此,卷取岗位操作人员如果能够及时根据经验对卷取机的控制参数进行调整,可以避免批量性带钢头部拉窄问题钢卷的产生。

4 拉窄问题控制的效果

通过优化卷取机的工艺控制参数、冷轧基板的层冷冷却模式、卷取机的一级控制程序,提高岗位操作人员控制拉窄的能力,带钢的宽度尺寸精度得到了有效控制,解决了冷轧基板带钢头部拉窄的质量问题。通过对下游客户的质量跟踪以及现场测量带钢头部的实际宽度尺寸,均未发现拉窄的情况,现场测量优化前后TDR-2.5S钢种、厚度2.0 mm×941 mm规格带钢的实际宽度控制情况,结果如图6所示。

5 结语

通过对卷取区域产生冷轧基板头部拉窄问题原因的调查研究,确定了冷轧基板产生带钢头部拉窄的主要原因,并采取了优化冷轧基板的层冷冷却模式,降低卷筒张力和提高操作人员控制拉窄能力等有效控制措施,完善了卷取岗位人员对发现产品出现异常问题的反应计划,提升岗位人员的操作技能,有效改善了冷轧基板头部宽度拉窄的质量问题,满足了客户对宽度尺寸精度的要求,提升了公司产品的宽度控制能力,保证了公司的产品质量信誉。

图6 优化前后带钢的实际宽度控制情况