核电厂管道封闭式自熔焊的工艺研究

吕旭伟 朱德才 谭文良 马力川 康泽坛

摘要:针对我国在核电厂建设中壁厚小于等于3 mm小管的焊接现状,通过前期的市场调研、设备选型和工艺开发等过程,研究出一套用于现场薄壁小管焊接的成熟的封闭式自熔焊方法,可替代传统的手工焊接方法,有效地节约成本、保证焊接质量、提高施工效率,为核电厂小管自熔焊的推广应用提供参考和借鉴。

关键词:核电站;管道;自熔焊;设备选型;焊接工艺

中图分类号:TG47 文献标志码:A 文章编号:1001-2303(2020)08-0067-04

DOI:10.7512/j.issn.1001-2303.2020.08.14

0 前言

封闭式自熔焊工艺是指在焊接过程中不添加焊丝而利用焊接热量直接熔化金属,使金属实现良好成形的焊接工艺。此工艺主要应用在小管径薄壁管中,例如仪表管的对接焊。核电站此类管道数量多、施工周期短、施工难度大,焊接方法以传统的手工焊为主。为减少焊接过程中人因因素,减轻焊工劳动强度,提高焊接质量,文中针对壁厚小于等于3 mm的小管进行封闭式自熔焊研究,从设备选型、工艺开发、现场应用等方面进行分析,以期替代传统手工焊技术,减轻焊工劳动强度,提高焊接质量稳定性,打造我国核电产业竞争新优势。

1 自动焊设备选型

针对我国在核电厂建设中壁厚小于等于3 mm小管的焊接现状,通过设备制造或购买,对自动焊接技术所需的成套设备、配套工装及焊接质量等进行研究应用,并结合各类小管的焊接试验结果可知,对于薄壁可用自熔焊技术的管道,其焊接电流一般不超过120 A,可选用较为轻便的电源,便于现场应用。最终确认采购Migatronic焊机厂家生产的电源以及自主研发的控制器系统等进行工艺开发[1],焊机设备如图1所示。

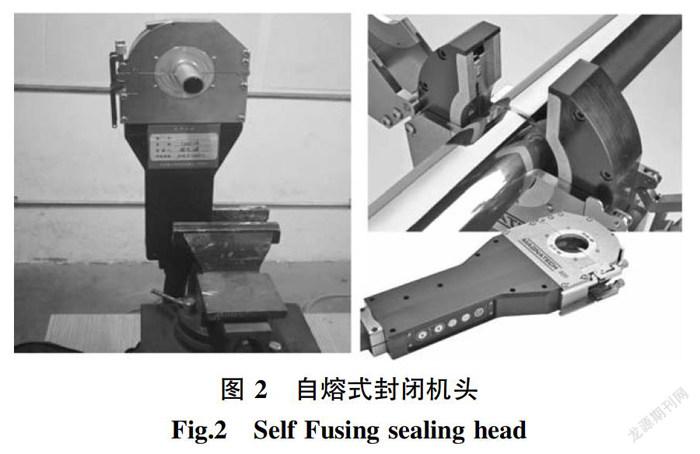

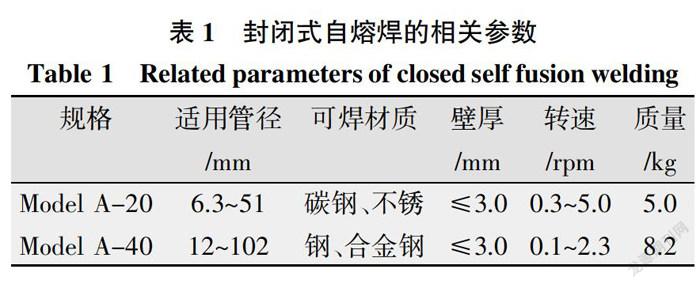

机头选用封闭式的自熔机头进行焊接,如图2所示;相关参数如表1所示。

2 工艺开发

2.1 材料选择

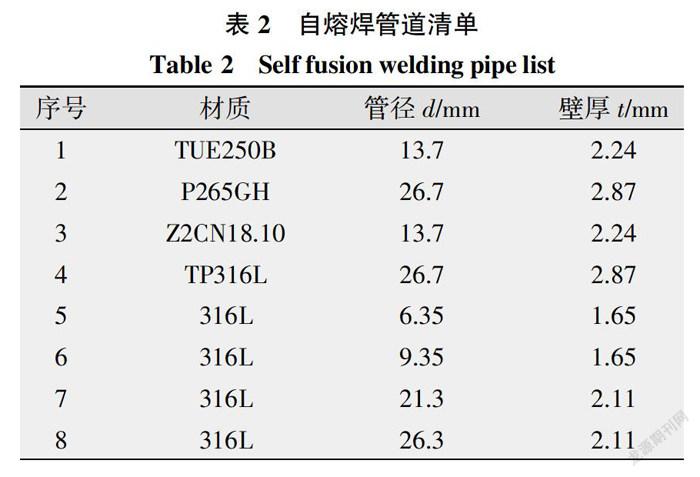

根据核电厂小管的特点,以及实际焊接试验情况,小管自熔焊工艺开发定位管径≤50 mm,壁厚≤3 mm,梳理出的部分管道清单如表2所示。

2.2 焊接工艺

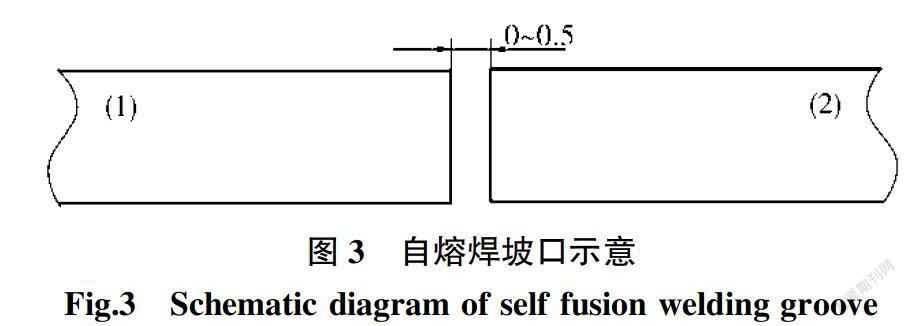

针对自熔焊的特点,管道封闭式自熔焊的坡口形式为“I”型坡口,通过焊检尺测量小管径外表面的方法,使其组对间隙≤0.5 mm,错边量≤0.5 mm;如图3所示,采用对接焊方法进行焊接。

自熔焊工艺参数主要包括焊接电流、电压、焊接转速、频率和占空比等:影响焊接电流的主要因素包括材料种类、管道外径、壁厚、管水平固定对接和垂直固定对接等;焊接转速主要与管道规格相关。焊接参数分段设置与管径大小相关,管道外径越大,划分段数越多,每圈划分段焊接电流按照3~5 A依次降低,影响转速的主要因素是管外径,焊接电流应与转速匹配[2]。

(1)起弧位置。通过大量的试验得出小管水平固定对接位置焊接时应在顺时针10~11点进行起弧;小管垂直固定对接位置焊接时应将钨极位于焊缝中心偏上0.5~1 mm。

(2)钨极高度。试验表明,钨极高度偏大,易产生根部未熔合;钨极高度偏小,其焊接电弧的热量不足,根部也易产生未熔合。通过大量试验得出钨极高度的最优间隙为1.2~1.5 mm。

(3)保护气。主要是通过增加电弧挺度、增加焊缝宽度、减小表面凹陷深度等方面进行调节选择,最终选用流量为12 L/min的99.99%的纯氩[3]。

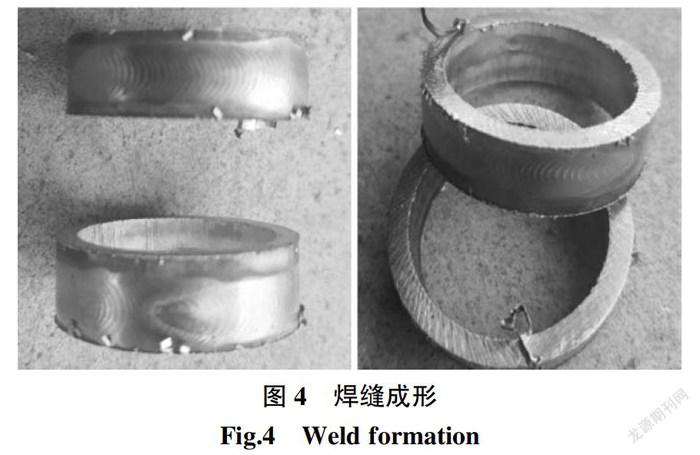

(4)背面保护。通过对比分析,内部充氩对改善根部焊缝成形和避免凹坑缺陷的效果明显,且背面焊道表面干净,无表面氧化渣,如图4所示。

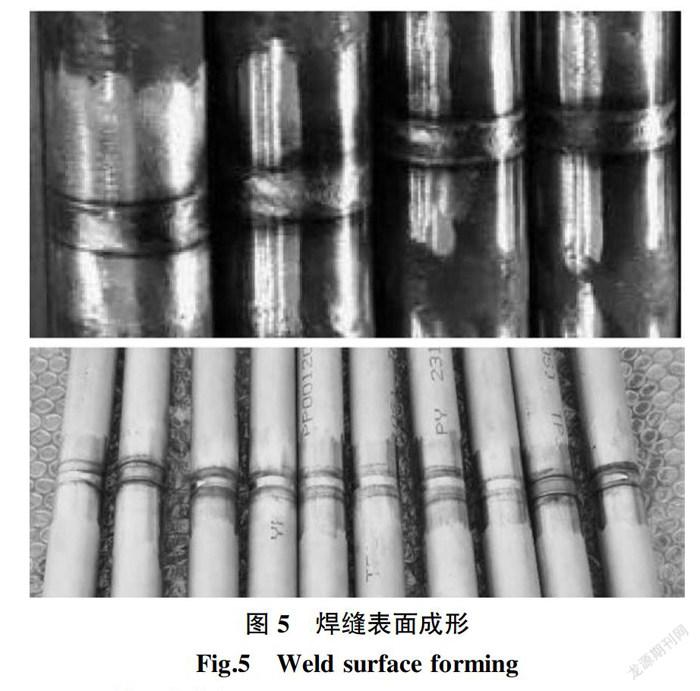

经过大量的焊接试验,最终开发完成了多种规格的自熔焊工艺,焊缝效果如图5所示。

2.3 检测验证

射线检测是验证焊缝内部质量的关键手段,为更好地验证工艺的可靠性及稳定性,通过射线检测以确保小管的质量,结果均为合格。

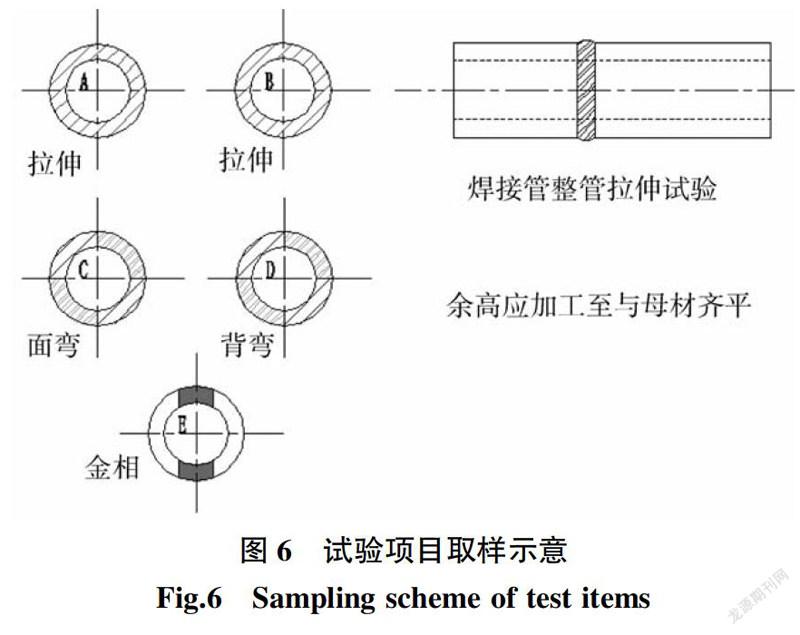

理化检验是验证焊接接头组织及力学性能的关键手段[4],针对已经固化的小管自动焊焊接接头,其理化及力学性能试验需均满足RCCM2007版标准的要求。以材质Z2CN18.10,规格φ13.7×2.24 mm不锈钢管为例,试验项目取样如图6所示。

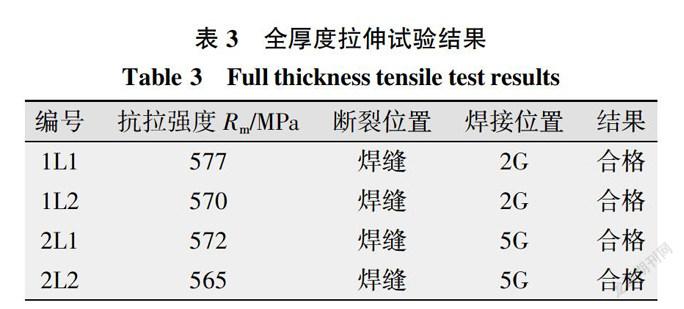

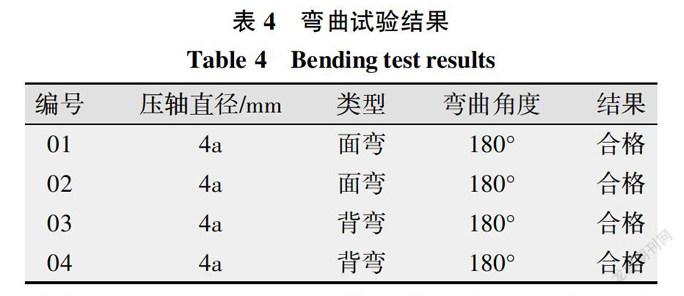

力学性能试验包括横向拉伸和弯曲试验,经检验拉伸试样抗拉强度大于母材规定的抗拉强度最小值490 MPa,试验结果合格。弯曲试样需进行面弯和背弯,经检验弯曲角度为180°后无任何缺陷显示,试验结果合格[5],具体数值如表3、表4所示。

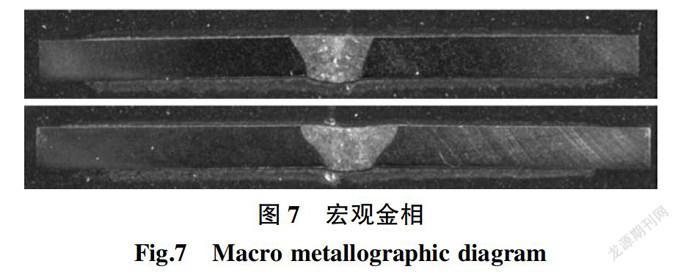

金相试验包括宏观和微观金相,采用10倍放大镜对焊缝横截面作宏观金相检查,未发现裂纹、未熔合、未焊透、夹渣、气孔等低倍焊接缺陷,结果合格,如图7所示。

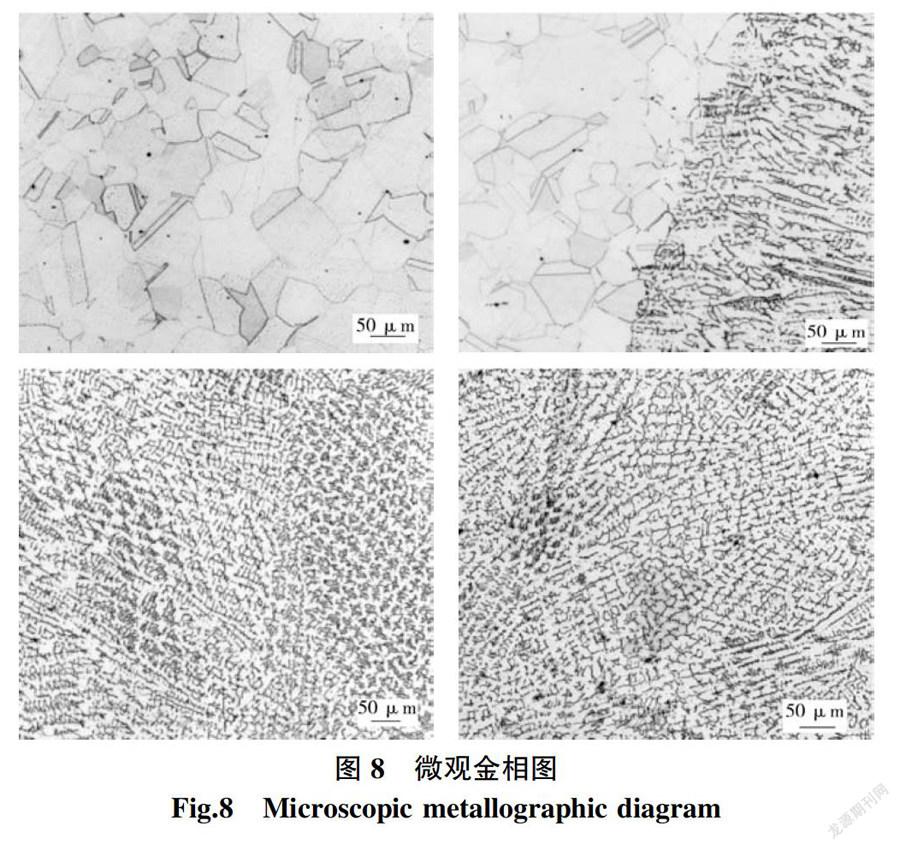

采用200×的放大倍数对试样进行微观金相检验,结果金相组织为珠光体+铁素体+贝氏体,均未发现显微裂纹及其他异常组织,结果合格,如图8所示。

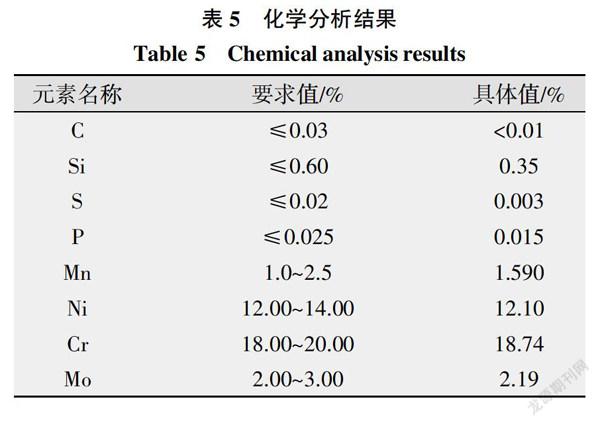

化学分析需按照标准对熔覆金属内的各元素进行分析,结果合格,如表5所示。

3 工程应用

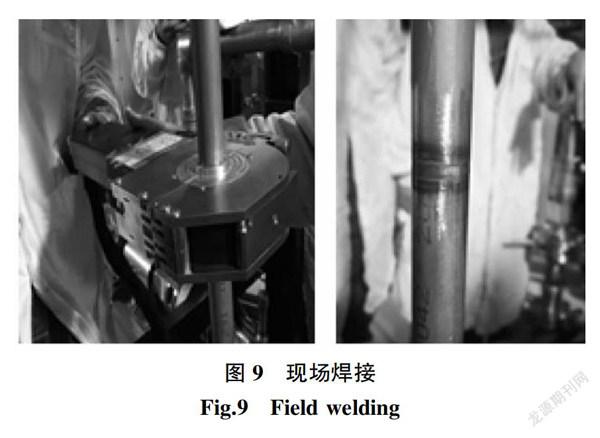

依据开发完成的小管自熔焊工艺,在CPR1000核电机组上挑选出可焊焊口进行焊接,如图9所示。小管自动焊技术实现了焊缝一次成形,具有工艺控制精度高,焊接质量稳定、焊缝成形好、焊接效率高等特点。

4 结论

通过对核电厂薄壁小管的封闭式自熔焊的工艺研究,以及现场封闭式小管自熔焊的成功实施,得出以下结论:

(1)封闭式自熔焊焊接采用不填丝TIG全位置自动焊,无需填充材料,减少了焊丝采购及复验环节,节约了成本。同时摆脱对焊工技能的依赖,其焊接质量和效率主要依靠先进的设备和成熟的焊接工艺,降低劳动强度、保证焊接质量、提高施工效率。

(2)通过对小管封闭式自熔焊的研究分析,总结了此类工艺焊接的特点和优势,为后续核电站小管自熔焊的推廣应用提供了参考和借鉴。

参考文献:

[1] 倪良琴. 浅谈自动焊接机在机械焊接中的应用[J]. 黑龙江科技信息,2014(33):97.

[2] 靳孝义. 三代核电站小径薄壁不锈钢管的焊接工艺[J].焊接技术,2017,46(1):39-42.

[3] 冯英超. 台山EPR核电站核岛安装工程小管预制自动焊应用技术研究[J]. 电焊机,2010,40(8):35-39.

[4] 刘鸣放. 金属材料力学性能手册[M]. 北京:机械工业出版社,2011.

[5] RCCM 2007版S篇,压水堆核岛机械设备设计和建造规则[S].

收稿日期:2020-04-21

作者简介:吕旭伟(1985— ),男,学士,高级工程师,主要从事管道窄间隙焊接技术的研发以及管道焊接的监控管理。E-mail:mumulxw0512@163.com。