添加Mo-Ti-Zr填充层的钼镧钇合金电子束焊接特性分析

蔡立辉 于斌 王廷 蒋思远

摘要:为了研究TZM合金(Mo-0.5Ti-0.1Zr)填充层对钼镧钇合金电子束焊接性的影响,分析了焊接接头显微组织和力学性能。结果表明,钼镧钇合金直接电子束焊接接头焊后产生贯穿裂纹,而填加TZM合金后,实现了钼镧钇合金的有效焊接。Zr元素的加入降低了Mo的氧化物在晶界处的聚集程度,提高了晶界结合强度;接头各区域显微硬度不同,焊缝区显微硬度与母材相当,为270~290 HV,两侧热影响区显微硬度最低。添加TZM合金后,钼镧钇合金电子束焊接接头抗拉强度明显提高,拉伸断裂发生于焊缝区,为脆性沿晶断裂模式。

关键词:电子束焊接;钼合金;合金元素;显微硬度

中图分类号:TG456.3文献标志码:A文章编号:1001-2303(2020)05-0041-05

DOI:10.7512/j.issn.1001-2303.2020.05.08

0 前言

鉬基难熔金属具有膨胀系数小、导电和导热性良好、高温力学性能优良等优点[1]。添加弥散稀土氧化物的钼镧钇合金在1 400 ℃下仍能保持较高的强度和塑性,具有广阔的应用前景[2]。

钼合金的连接方法主要有电阻焊、钨极氩弧焊、激光焊、电子束焊、摩擦焊、钎焊、扩散焊等[3]。电子束焊接具有能量密度高、焊接热影响区小、真空保护气氛等优点,在焊接钼等难熔金属时具有独特优势[4-5]。由于钼在焊接时存在晶粒粗化、晶界脆化的问题,加入少量的Ti和Zr元素,可以起到固溶强化和弥散强化的效果[6]。加入Zr元素,可纯化晶界,大幅提高接头强度和韧性[7]。

由于钼镧钇合金中含氧量较高,会给其熔化焊接带来困难,选用熔焊焊接性较好的TZM合金[8]作为填充金属,进行钼镧钇合金的电子束焊接试验,分析其接头组织与力学性能。

1 试验材料与方法

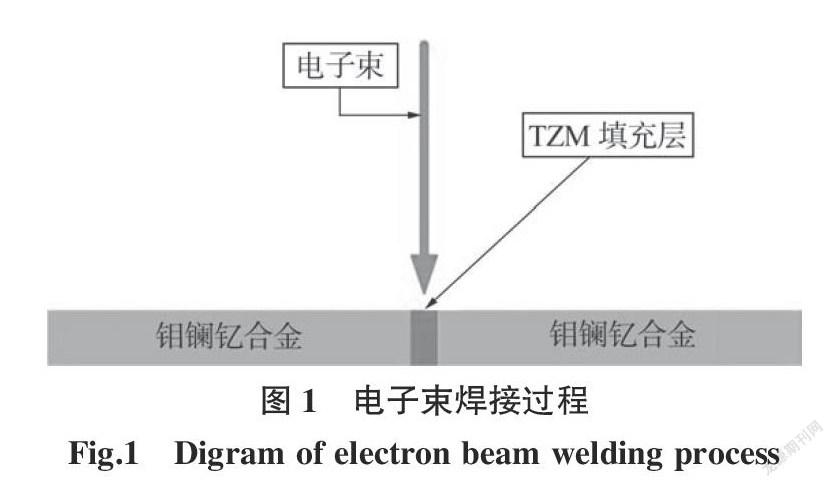

试验所用待焊材料为钼镧钇合金(Mo-0.5La2O3-0.25Y2O3),规格50 mm×25 mm×3.5 mm。选用填充层材料为含TZM钼合金(Mo-0.5Ti-0.1Zr),规格为50 mm×1.0 mm×3.5 mm。焊前将填充层预置于对接面内(见图1),试验采用的焊接参数为:加速电压70 kV,电子束流40 mA,焊接速度400 mm/min,束流作用于填充层中心,采用表面聚焦模式。

2 试验结果及讨论

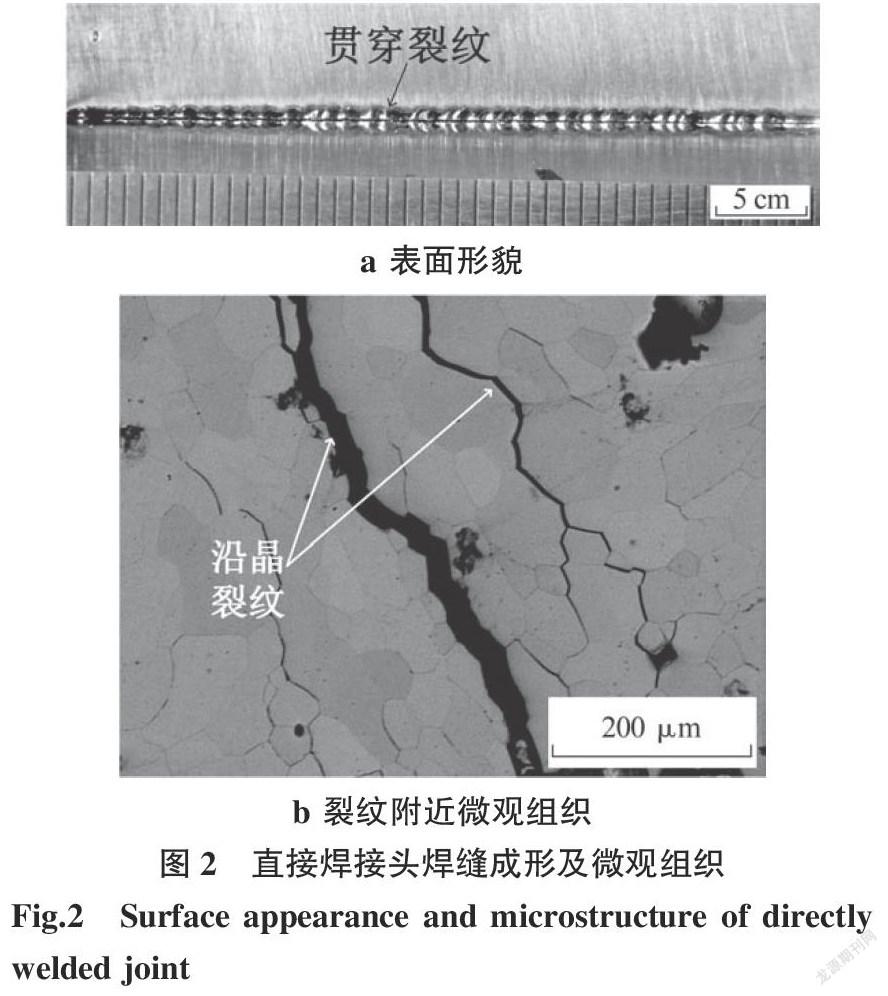

2.1 钼镧钇合金电子束对焊接头断裂分析

图2a为钼镧钇合金电子束焊缝表面形貌,焊后出现了贯穿裂纹,主要为沿晶裂纹(见图2b)。由于母材中含氧量较高,在熔池冷却过程中,氧易在晶界富集,形成与基体非共格的块状MoO2,导致晶界应力集中,降低了晶界结合强度,在焊接热应力作用下产生沿晶裂纹,无法实现有效连接[6-9]。

2.2 添加TZM填充层的钼镧钇合金的电子束焊接

为防止产生贯穿裂纹,选用TZM钼合金作为焊接填充层。一方面低含氧量TZM合金的加入,可起到稀释熔池中氧含量的作用,另一方面Zr元素可以纯化晶界,起到抑制沿晶裂纹产生的效果[7]。

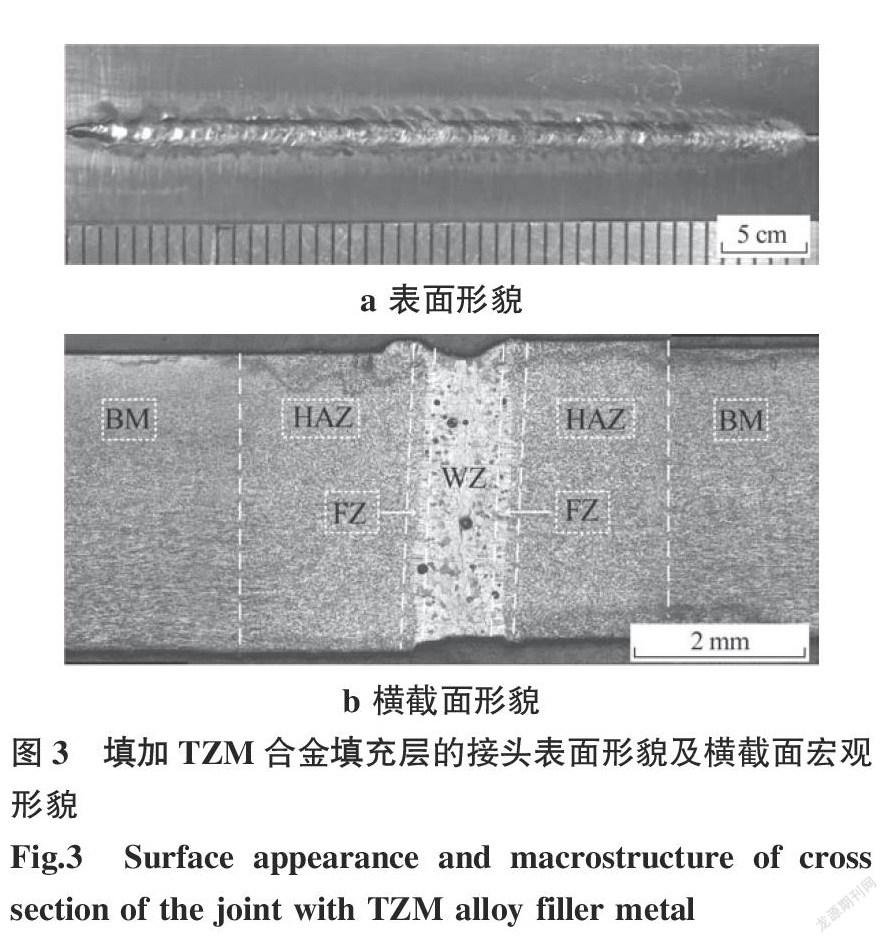

2.2.1 焊接接头的宏观形貌

图3a为加入TZM合金填充层的电子束焊接接头表面形貌,焊缝成形美观。图3b为焊接接头的横截面形貌,焊缝整体呈现出典型的“平行”形状。根据组织特征的不同,接头横截面分为母材(BM)、焊接热影响区(HAZ)、熔合区(FZ)以及焊缝区(WZ)。

2.2.2 焊接接头不同区域晶粒形态

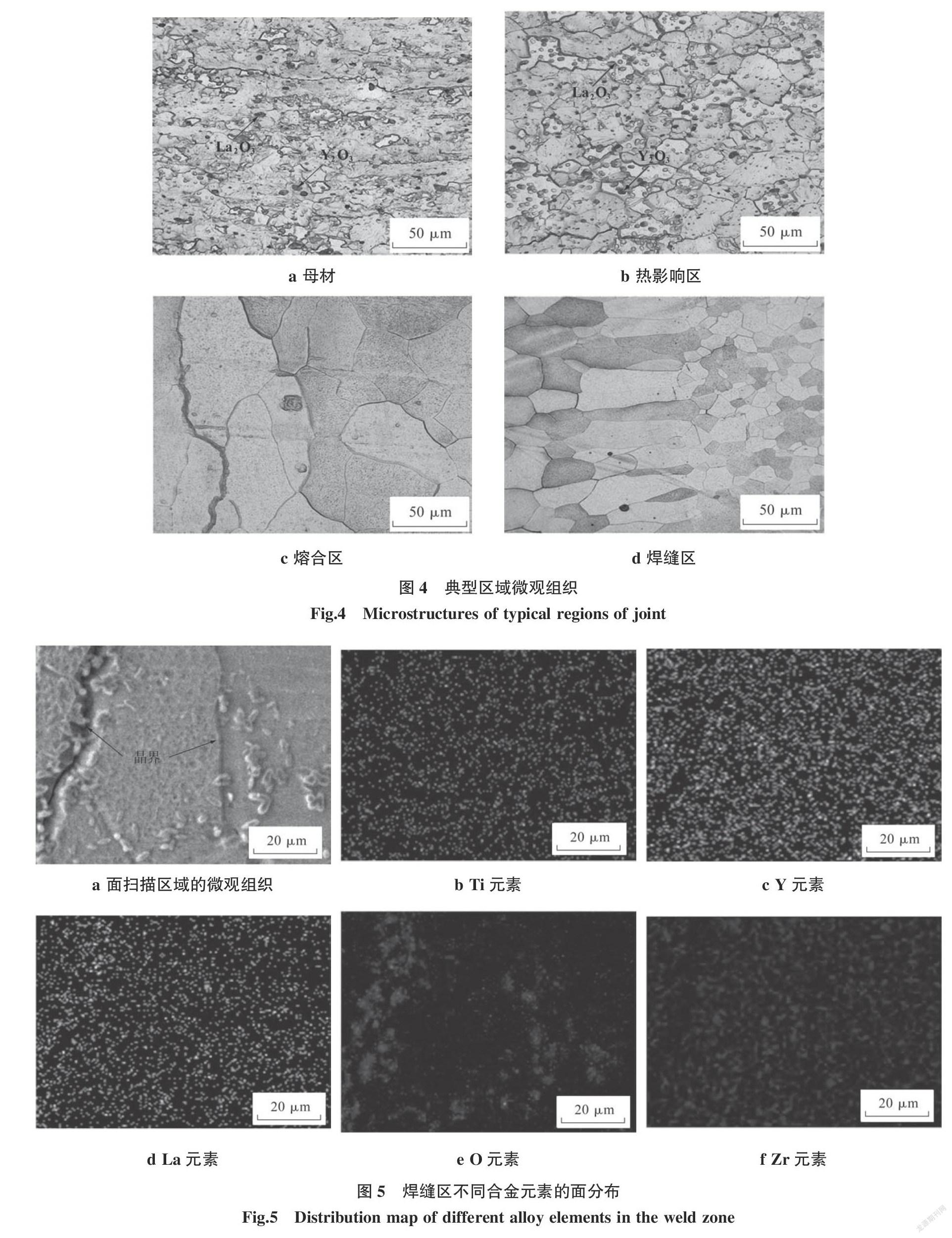

图3b中不同区域的微观组织如图4所示。母材呈现明显的轧制特征,晶粒产生较大形变。热影响区轧制晶粒在焊接热循环作用下发生再结晶成为等轴晶粒并粗化。熔合区内柱状晶与热影响区内再结晶晶粒联生生长。焊缝区内为垂直于熔合线向熔池中心生长的粗大柱状晶。在母材及热影响区,O元素以La2O3及Y2O3的形式弥散分布在晶粒内部,在焊缝区内,La2O3及Y2O3熔入熔池,O元素在熔池内以原子的形式存在,冷却过程中易与其他元素反应形成氧化物,在晶界析出。

2.2.3 焊接接头的元素分布

为分析重熔后元素在焊缝内的分布,对焊缝内合金元素分布进行了面扫描分析,如图5所示。

由图5b~5d可见,在焊缝区内,母材中点状分布的La2O3及Y2O3熔入液态熔池,Y、La、Ti元素在凝固过程中固溶到Mo基体内,均匀分布在整个焊缝区。而O元素则发生了严重的偏析,除少量分布在晶内,主要在晶界处聚集(见图5e),O元素在晶界处主要以MoO2形式富集[6]。从图5f可以看出,Zr元素主要在晶内富集,在晶界处明显降低。Zr元素在晶内富集是因为ZrO2的吉布斯自由能明显低于TiO2及MoO2,因此在焊接过程中溶解到熔池中的Zr元素会优先与杂质O元素发生反应,生成的ZrO2熔点较高,优先形核凝固,最终主要分布在晶内。ZrO2的生成消耗了O元素,可以减少晶界处氧化物析出的数量,提高晶界结合力[7]。

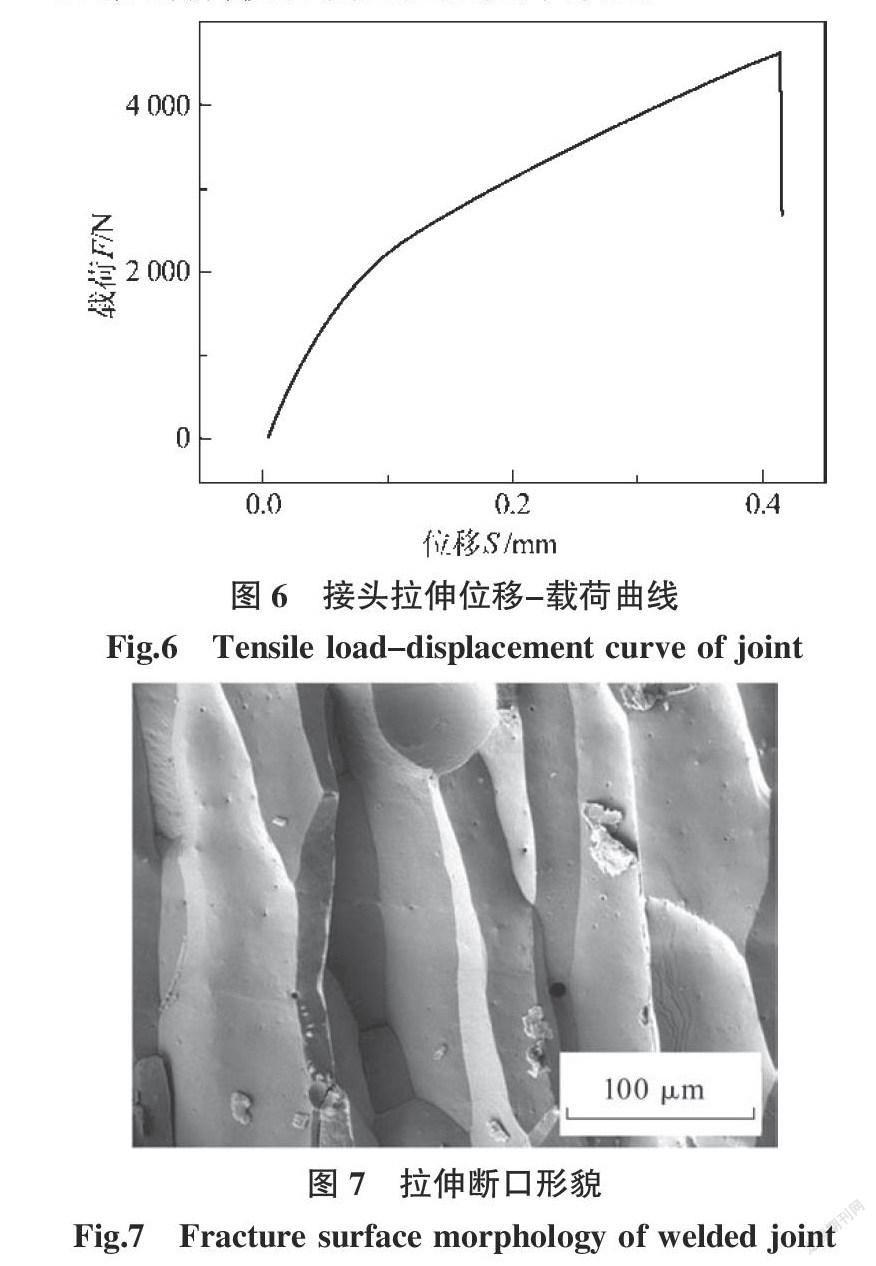

2.2.4 焊接接头拉伸性能分析

对焊接接头进行拉伸试验,接头拉伸位移载荷曲线如图6所示,抗拉强度为310 MPa,约为母材的44%,接头断裂于焊缝区。相比于直接焊后开裂,加入填充层后,钼镧钇合金电子束焊接接头抗拉强度明显提高。这是因为低含氧量TZM合金的加入降低了焊缝区的O溶解度。其次,Zr元素的加入形成了高熔点的ZrO2分布于晶内,进一步降低了晶界氧含量,增强晶界结合力,提高接头强度[7]。加入中间层TZM合金电子束焊接的拉伸断口形貌如图7所示,断裂方式仍以沿晶断裂为主。虽然加入TZM合金后,晶界得到一定纯化,但焊缝区晶界仍然存在较明显的O元素偏析,使得接头性能提升有限。

2.2.5 焊接接头显微硬度分布

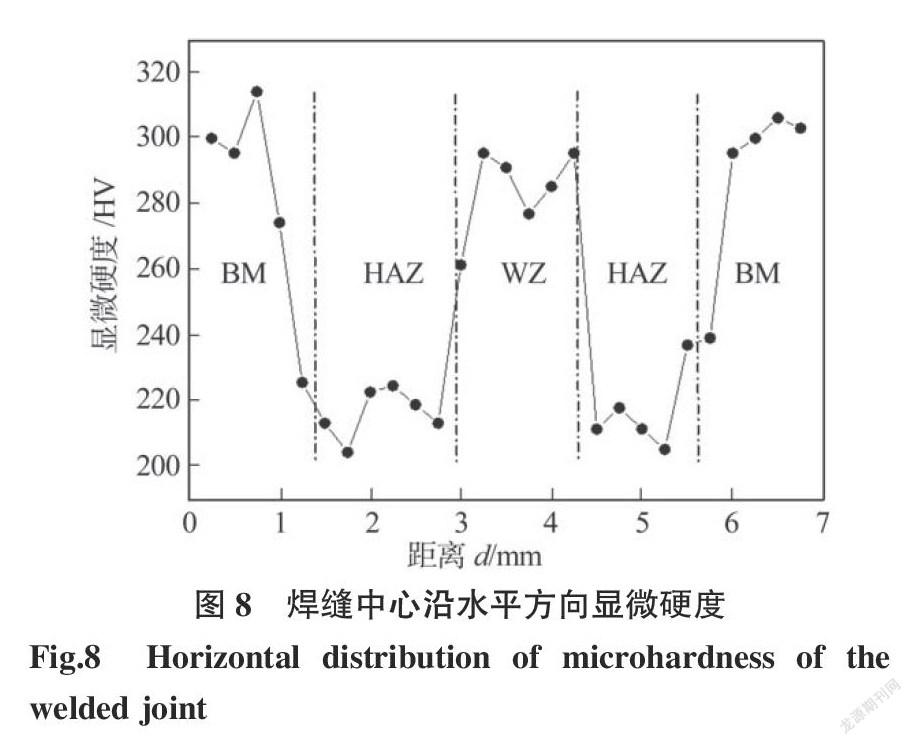

填加TZM合金填充层的焊接接头横截面显微硬度水平分布如图8所示。

由图8可知,在焊缝沿水平方向上,母材硬度高于300 HV,热影响区的显微硬度在200~220 HV之间,明显低于母材硬度,主要是因为晶粒粗化所致。而焊缝区的显微硬度在270~290 HV之间,高于热影响区,这是因为Mo2C和ZrO2的沉淀相分布在焊缝区的晶粒内,对焊缝起到强化作用[10]。由于焊缝区内晶界处偏聚的氧化物与基体为非共格结合,会导致晶界结合较弱,大幅降低了焊缝区的拉伸性能[6],因此拉伸时断裂于晶界结合最弱的焊缝区,而非硬度最低的热影响区。

3 结论

(1)钼镧钇合金电子束焊接后产生贯穿裂纹,无法实现连接。采用TZM合金作为填充金属,实现了钼镧钇合金的电子束焊接,接头强度达到310 MPa,断裂于焊缝区,为沿晶脆性断裂模式.

(2)母材晶粒为轧制特征,热影响区内晶粒发生再结晶长大,焊缝区内主要为粗大的柱状晶,点状分布的La2O3及Y2O3消失,焊缝区硬度与母材相当,焊接热影响区硬度最低。

(3)填加TZM合金后,降低了Mo的氧化物在晶界处的聚集程度,与直接焊接接头相比,提高了晶界结合强度,改善了接头性能,但由于晶界处氧化物仍存在,接头性能提高有限。需增加合金元素的添加量,进一步纯化晶界。

参考文献:

[1] 罗振中. 钼的应用及其发展[J]. 中国钼业,2003,27(2):7-10.

[2] 王东辉,袁晓波,李中奎,等. 钼及钼合金研究与应用进展[J]. 北京科技大学学报,2006,25(12):1-5.

[3] Miller M K,Bryhan A J. Effect of Zr,B and C additions on the ductility of molybdenum[J]. Materials Science & Engineering A,2002,327(1):80-83.

[4] 冯吉才,王廷,张秉刚,等. 异种材料真空电子束焊接研究现状分析[J]. 焊接学报,2009,30(10):108-112.

[5] 罗怡,刘金合,叶宏,等. AZ61镁合金真空电子束焊接温度场数值模拟[J]. 焊接学报,2009,30(3):73-76.

[6] Zhang Y,Wang T,Jiang S,et al. Microstructure evolution and embrittlement of electron beam welded TZM alloy joint[J]. Materials Science and Engineering:A,2017(700):512518.

[7] Wang T,Zhang Y,Jiang S,et al. Stress relief and purification mechanisms for grain boundaries of electron beam welded TZM alloy joint with zirconium addition[J]. Journal of Materials Processing Technology,2017,251(1):168-174.

[8] 張永赟,王廷,张秉刚. PM-TZM钼合金电子束焊接特性[J]. 焊接学报,2018,139(3):57-60.

[9] 李鑫,张品源. 合金钼焊接影响因素的初步分析[J]. 中国原子能科学研究院年报,1999(1):57-59.

[10] Wang T,Li N,Zhang Y,et al. Influence of welding speed on microstructures and mechanical properties of vacuum electron beam welded TZM alloy joints[J]. Vacuum,2018