高速动车组动力转向架结构疲劳分析

杨建明 祖炳洁 闫伟

摘要:本文以和谐号CRH380B动车转向架为研究对象,根据UIC615-4动车转向架加载标准,应用Workbench软件对构架首先进行了静强度分析和经典疲劳强度分析,由此确定了相对薄弱的关键节点。然后运用UM多体动力学仿真软件,施加路谱激励、求得构架的垂向和横向动态载荷谱;运用nCode DesignLife疲劳分析软件,将动态载荷谱施于构架的承载位置,进而求得构架的疲劳寿命云图。由于构架的疲劳寿命试验成本昂贵且实验局限性很强,因此本文的仿真计算为动车转向架的疲劳寿命求解提供了一个值得借鉴的方法。

Abstract: In this paper, the harmony CRH380B bullet train bogie was taken as the research object. According to the loading standard of uic615-4 bullet train bogie, the framework was firstly analyzed for static strength and classical fatigue strength by applying Workbench software, thus determining the relatively weak key nodes. Then, UM multi-body dynamics simulation software was used to apply road spectrum excitation and obtain vertical and transverse dynamic load spectra of the framework. Using nCode DesignLife fatigue analysis software, dynamic load spectrum was applied to the bearing position of the framework, and then the fatigue life cloud map of the framework was obtained. Because the fatigue life test cost of the frame is expensive and the experiment limitation is very strong, the simulation calculation in this paper provides a valuable method for solving the fatigue life of the bullet train bogie.

关键词:转向架构架;静强度分析;载荷谱;疲劳寿命

Key words: truck frame;static strength analysis;load spectrum;fatigue life

0 引言

随着我国全行业科技水平的提高,我国高速动车组列车不断推陈出新,行驶速度也不断迈上新的台阶。因此对列车的安全性和可靠性也就提出了更高的要求。转向架是轨道车辆必不可少的重要组成部分,其中的焊接构架又在整个转向架当中起着承托其余部分的重要作用。长期在复杂多变的载荷作用下,构架极易产生疲劳裂纹,对列车的长途安全行驶构成威胁。因此对高速动车组转向架的疲劳寿命进行预测和分析非常必要,即可以为构架的检修周期提供理论依据,又能分析出疲劳薄弱点,着重关注。

1 转向架构架的静强度分析

目前我国对转向架构架进行静强度分析与疲劳强度分析,主要依据的是国外发达国家成熟的标准规范。本文的研究对象正是我国引进欧洲技术进行消化改后再造的和谐3号高速动车组。

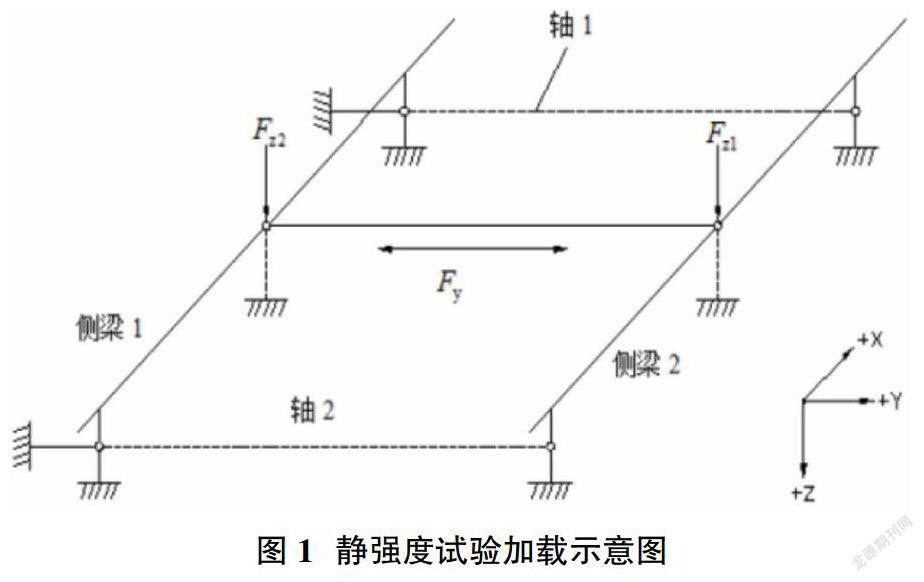

根据UIC615-4的标准规定,构架的静强度加载方法如图1所示。

应用Workbench软件对构架静强度进行分析。首先建立构架的有限元模型,然后进行网格划分。优先使用六面体网格,其次选用四面体网格,逐个完成了转向架装配体的网格划分。最终构架整体模型离散成588017个节点,274171个单元。

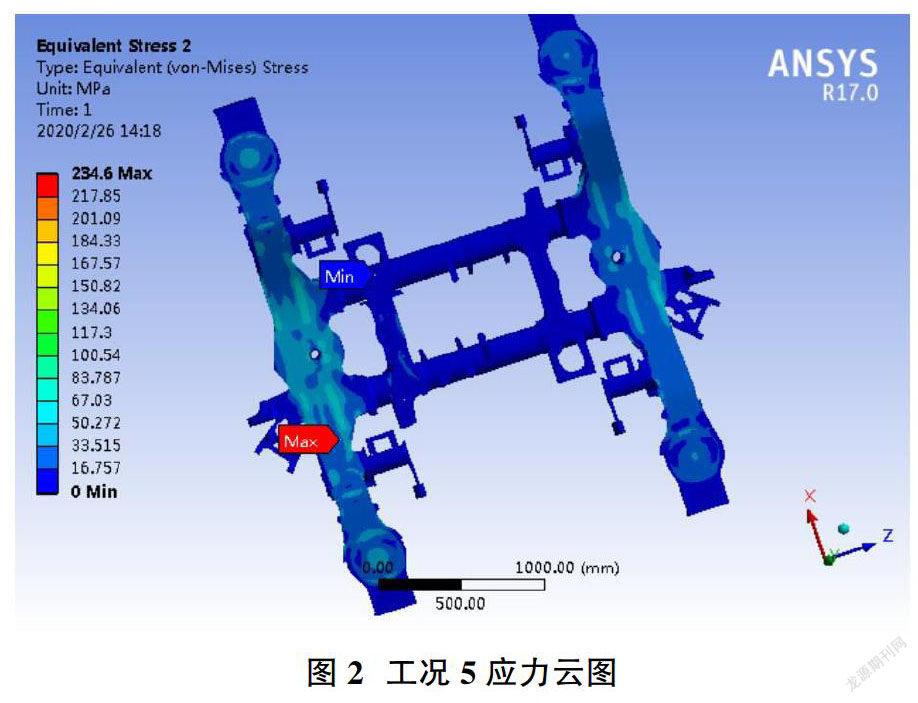

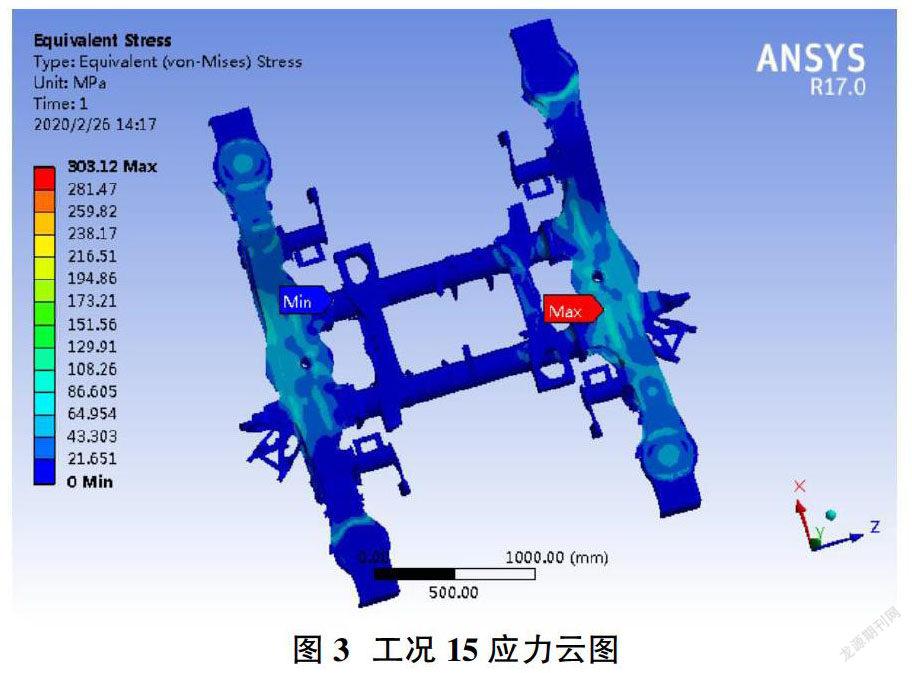

根据UIC615-4标准添加边界条件,对构架进行静力学计算,分别得出模拟运营工况和超常载荷工况的应力云图。其中超常载荷工况最大应力值为297.08MPa,位置于侧架上盖板圆孔位置如图4所示。模拟运营工况中最大应力值为234.6MPa,最大应力位置发生在轴箱定位座与下盖板连接处,如图5所示。两种工况下的应力均小于许用应力,满足设计要求。如图2、图3所示。

2 构架疲劳强度校核

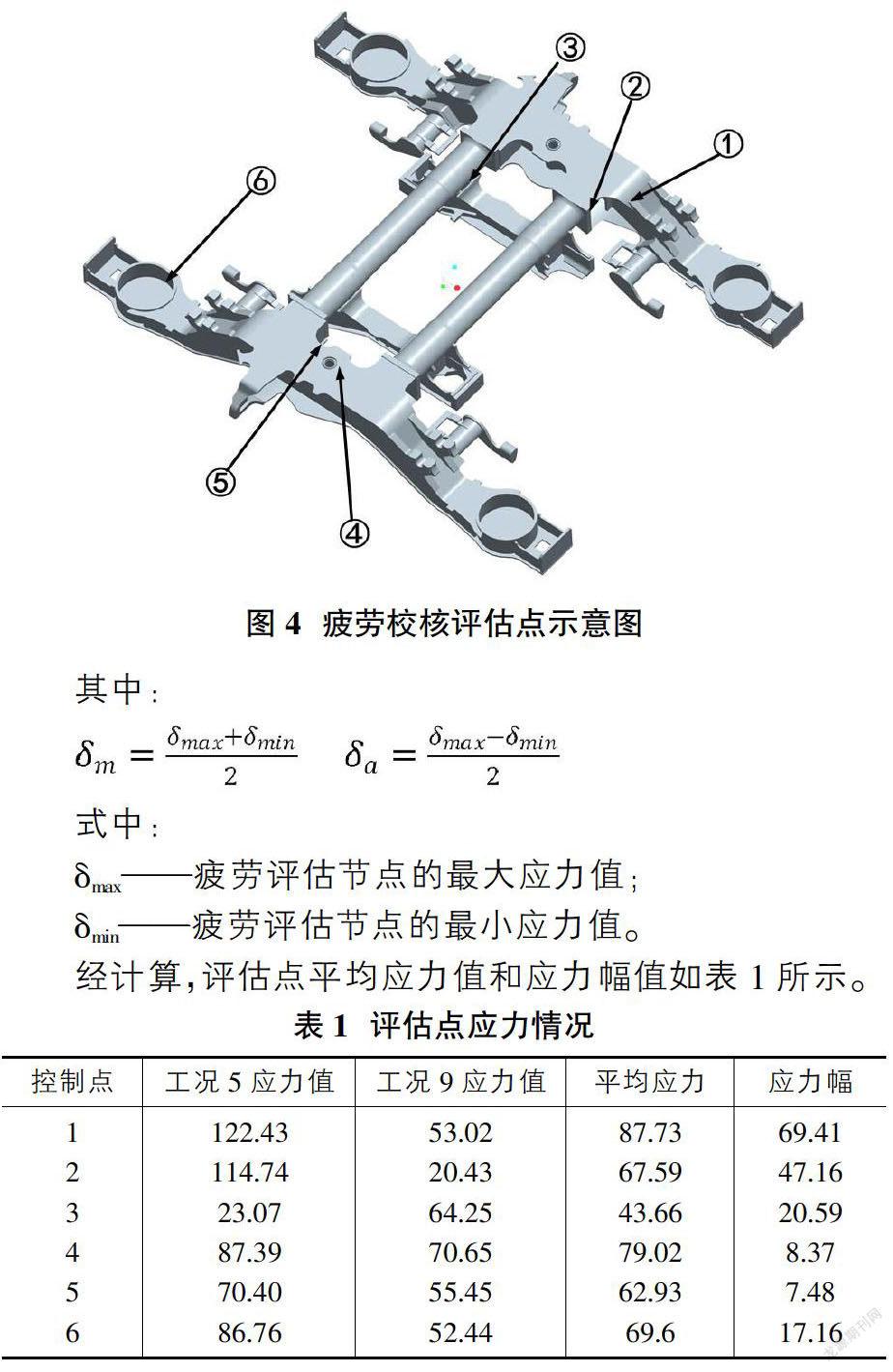

目前疲劳计算尚未出现一种非常成熟的分析方法,因此经典的Goodman疲劳曲线分析方法仍然广泛使用。由于构架模型较大、结构复杂,根据Goodman疲劳特性曲线评估点的选取原则,选定各载荷工况下应力值变化较大处作为疲劳强度校核的评估点。根据模拟运营工况仿真得出的所有结果,选定工况5和工况9,选取其中应力较大和截面形状变化较大的6处作為评估点,并计算出绘图所需的平均应力δm和应力幅值δa。评估点的选取位置如图4所示。

经计算,评估点平均应力值和应力幅值如表1所示。

应用Goodman-Smith疲劳极限图对所选的6个评估点进行校核,校核点均在包络线内部,即疲劳强度满足要求。如图5所示。

3 基于N-Code的疲劳寿命评估

3.1 有限元结果的读入

超常载荷是车辆运行过程中的特殊工况,在正常行驶中出现次数较少;而模拟运营载荷工况是车辆运行中实际发生的载荷,属于正常行驶中的常态,使仿真更加贴近实际应用情况,故选取工况5作为疲劳分析的样本代表,垂向力与横向力分别单独作用下的最大应力值均小于许用应力值237MPa,即满足强度要求,将此计算结果导入N-CODE中。

3.2 载荷谱的求解

运用多体动力学仿真软件UM,进行刚柔耦合整车建模。通过刚柔耦合车辆系统动力模型的仿真运行,可以得到车辆运行方向构架一系弹簧座处的垂向载荷时间历程曲线和横向止挡等效横向载荷时间历程曲线。如图6、图7。

由图6、图7可知,构架一系弹簧座处的垂向载荷主要变化范围为80kN~115kN,处于静力学理论计算得到的垂向载荷变化范围80kN~150kN之内;横向止档处的等效横向载荷主要变化范围为0kN~55kN,处于静力学理论计算得到的变化范围0~55kN之内。可见,理论计算和仿真计算的误差范围得到了较好的控制。将上述的载荷时间历程导入后续的疲劳分析软件中,为构架疲劳寿命的计算提供依据。

3.3 疲劳寿命的计算

运用N-Code软件对构架进行疲劳寿命分析,在Workbench界面与N-code连接好后,静力学分析结果文件会自动导入到FEInput模块中,相应的材料属性也自动导入到对应模块中,再将载荷谱的数据文件经ASCIITranslate工具转换为.s3t格式文件导入TSInput模块中,准备好以上三种主要原文件后,对本文所研究的模型进行仿真,结果如图8所示。

由以上疲劳寿命云图可知,构架所有位置均大于UIC615-4标准规定的1000万次,其中,二系空气弹簧座孔附近最危险,寿命最小值为3.68e8次。这一结果也与前文所做静力学分析结果相对应。

4 结论

本文以和谐号CRH380B动车转向架为研究对象,首先进行了静强度分析和经典疲劳强度分析。然后运用UM多体动力学仿真软件,将求得的动态载荷谱施加于构架的承载位置上,经联合仿真所得结论如下:

①构架的静强度与疲劳寿命均满足UIC 615-4标准要求。

②Workbench、UM和N-Code三个软件的联合仿真也为以后构架疲劳寿命的估算提供了一种可以借鉴的方法,同时也为后续构架各部位的检修周期提供了一定的依据。

参考文献:

[1]UIC615-4-2003,Motive power units-bogies and running gear-bogie frame structure strength tests[S].

[2]赵永翔,杨冰,彭佳純,张卫华.铁道车辆疲劳可靠性设计Goodman-Smith图的绘制与应用[J].中国铁道科学,2005(06):8-14.

[3]闫伟.高速动车组转向架构架疲劳寿命分析及优化设计[D].石家庄铁道大学,2018.

[4]王钧.209P型转向架焊接构架结构疲劳研究[D].兰州交通大学,2018.