多工位级进模的主要零部件设计

李豪

摘要:根据工件的形状、工艺要求,设计出安装座多工位级进模设计的主要零部件。重点介绍了定位、托料导向、卸料装置。利用相关的理论知识和计算机辅助系统如:AutoCAD、CAXA等来完成本次的冲压设计。

关键词:多工位级进模;模具结构设计

0 引言

多工位级进模工位多、细小零部件额镶块多、机构多,动作复杂,精度高,其零部件的设计,除应满足一般冲压模具零件的设计要求外,还应依据多工位级进模的冲压形式成型特点和成形要求,分离工和成形工序差别。按模具主要零部件制造和装配要求来考虑其结构形式和尺寸,认真进行系统协调和设计。

1 模具结构

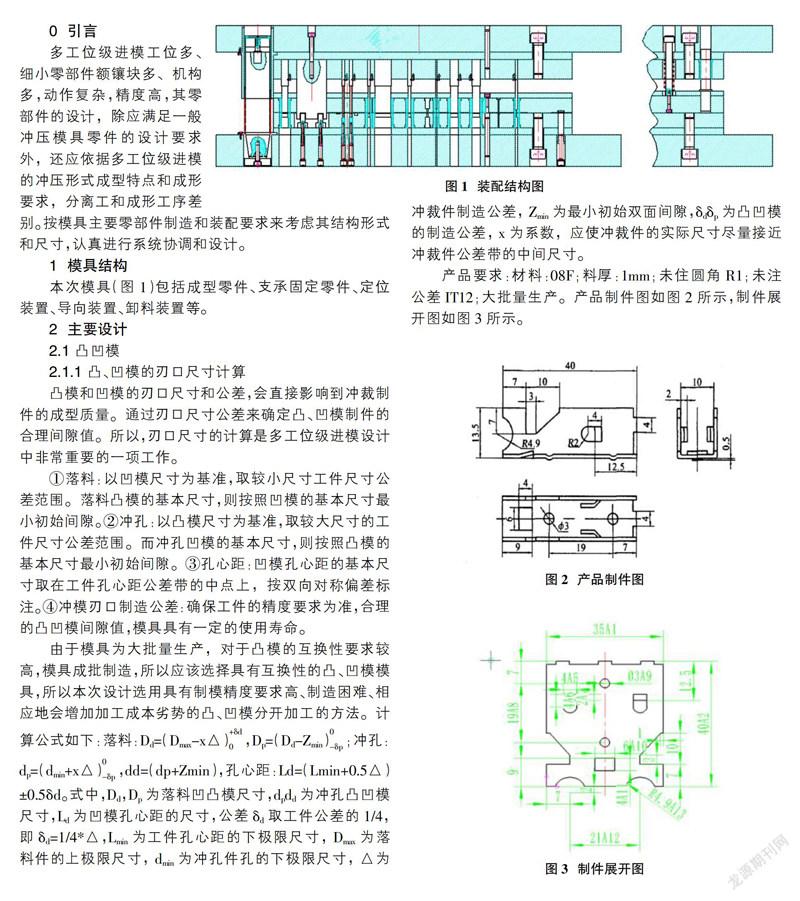

本次模具(图1)包括成型零件、支承固定零件、定位装置、导向装置、卸料装置等。

2 主要设计

2.1 凸凹模

2.1.1 凸、凹模的刃口尺寸计算

凸模和凹模的刃口尺寸和公差,会直接影响到冲裁制件的成型质量。通过刃口尺寸公差来确定凸、凹模制件的合理间隙值。所以,刃口尺寸的计算是多工位级进模设计中非常重要的一项工作。

①落料:以凹模尺寸为基准,取较小尺寸工件尺寸公差范围。落料凸模的基本尺寸,则按照凹模的基本尺寸最小初始间隙。②冲孔:以凸模尺寸为基准,取较大尺寸的工件尺寸公差范围。而冲孔凹模的基本尺寸,则按照凸模的基本尺寸最小初始间隙。③孔心距:凹模孔心距的基本尺寸取在工件孔心距公差带的中点上,按双向对称偏差标注。④冲模刃口制造公差:确保工件的精度要求为准,合理的凸凹模间隙值,模具具有一定的使用寿命。

由于模具为大批量生产,对于凸模的互换性要求较高,模具成批制造,所以应该选择具有互换性的凸、凹模模具,所以本次设计选用具有制模精度要求高、制造困难、相应地会增加加工成本劣势的凸、凹模分开加工的方法。计算公式如下:落料:Dd=(Dmax-x△),Dp=(Dd-Zmin);冲孔:dp=(dmin+x△),dd=(dp+Zmin),孔心距:Ld=(Lmin+0.5△)±0.5δd。式中,Dd,Dp为落料凹凸模尺寸,dpdd为冲孔凸凹模尺寸,Ld为凹模孔心距的尺寸,公差δd取工件公差的1/4,即δd=1/4*△,Lmin为工件孔心距的下极限尺寸, Dmax为落料件的上极限尺寸, dmin为冲孔件孔的下极限尺寸, △为冲裁件制造公差, Zmin为最小初始双面间隙,δdδp为凸凹模的制造公差, x为系数,应使冲裁件的实际尺寸尽量接近冲裁件公差带的中间尺寸。

产品要求:材料:08F;料厚:1mm;未住圆角R1;未注公差IT12;大批量生产。产品制件图如图2所示,制件展开图如图3所示。

A1:x=0.75 △=0.25,Dd=(Dmax-x△)=(35- 0.75*

0.25)=34.813,Dp=(Dd -Zmin)=(34.813-0.100)=34.7130

A2:x=0.75 ,△=0.25,Dd=(Dmax-x△)=(40-0.75*0.25)=39.813,Dp=(Dd -Zmin)=(39.813-0.100) =39.713

A3:△=0.12,X=1,Dd=(Dmax-x△)=(4-1*0.12)=3.88,Dp=(Dd -Zmin)=(3.88-0.100)=3.78

A4:△=0.12,X=1,dp=(dmin+x△)=(4+1*0.12)=4.12,dd=(dp+Zmin)=(4.12+0.100)=4.22

A5:△=0.12,X=1,dp=(dmin+x△) =(4+1*0.12)=4.12,dd=(dp+Zmin)=(4.12+0.100)=4.22

A6:△=0.12,X=1,Dd=(Dmax-x△)=(4-1*0.12)=3.88,Dp=(Dd -Zmin)=(3.88-0.100)=3.78

A7:△=0.12,X=1,dp=(dmin+x△)=(3+1*0.12)=3.12,dd=(dp+Zmin)=(3.12+0.100)=3.22

A8:△=0.21,Ld=(Lmin+0.5△)±0.5δd=(19+0.5*0.21)±0.5*0.05=19.105±0.025

A9:△=0.12,X=0.75,dp=(dmin+x△)=(3+1*0.75)=3.75,dd=(dp+Zmin)=(3.75+0.100)=3.85

A10:△=0.12,X=1,dp=(dmin+x△)=(6+1*0.12)=6.12,dd=(dp+Zmin)=(6.12+0.100)=6.22

A11:△=0.12,X=1,dp=(dmin+x△)=(4+1*0.12)=4.12,dd=(dp+Zmin)=(4.12+0.100)=4.22

A12:△=0.18,Ld=(Lmin+0.5△)±0.5δd=(12+0.5*0.18)±0.5*0.045=12.09±0.023

A13:△=0.12,X=0.75,dp=(dmin+x△)=(4.9+1*0.75)=5.65,dd=(dp+Zmin)=(5.65+0.100)=5.75

2.1.2 凸凹模類型选择

因为凸、凹模要有足够的强度和刚度,安装牢固,便于维修和更换,有统一的标准和余料排除方便及时。本次设计选用的是吊装和凸模固定板的办法。凹模:S=46,凹模厚度:按照公式:H=KS(≧8),其中系数K查表K=0.3-0.4,取0.3,所以,H=46*0.3=13.8≈14mm;凹模宽度:按照公式:B=S+(2.5-4.0)H=46+3*14=88mm,凹模长度:L=S1+2*S2,其中S1=457,查表S2=32,所以,L=457+32*2=521mm。综合考虑本次设计选择使用嵌块安装形式的凹模,刃壁选用阶梯型直刃壁,凹模板厚度取30mm。

2.2 带料的定位装置

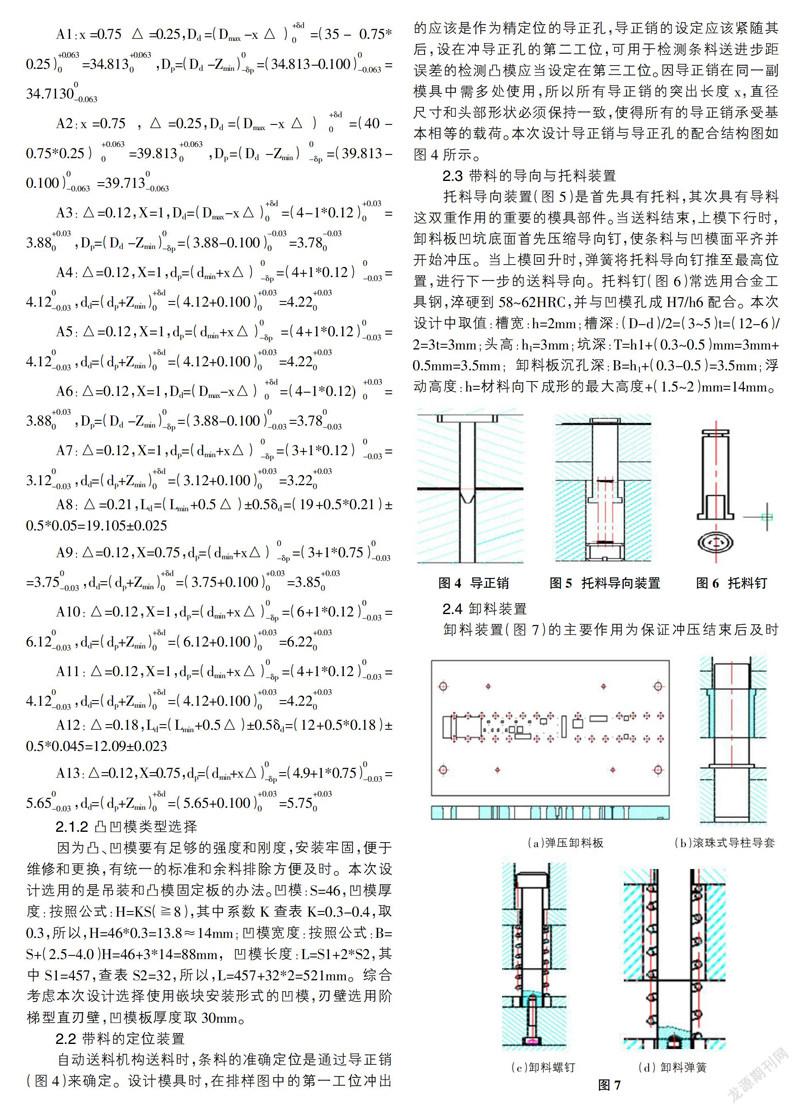

自动送料机构送料时,条料的准确定位是通过导正销(图4)来确定。设计模具时,在排样图中的第一工位冲出的应该是作为精定位的导正孔,导正销的设定应该紧随其后,设在冲导正孔的第二工位,可用于检测条料送进步距误差的检测凸模应当设定在第三工位。因导正销在同一副模具中需多处使用,所以所有导正销的突出长度x,直径尺寸和头部形状必须保持一致,使得所有的导正销承受基本相等的载荷。本次设计导正销与导正孔的配合结构图如图4所示。

2.3 带料的导向与托料装置

托料导向装置(图5)是首先具有托料,其次具有导料这双重作用的重要的模具部件。当送料结束,上模下行时,卸料板凹坑底面首先压缩导向钉,使条料与凹模面平齐并开始冲压。当上模回升时,弹簧将托料导向钉推至最高位置,进行下一步的送料导向。托料钉(图6)常选用合金工具钢,淬硬到58~62HRC,并与凹模孔成H7/h6配合。本次设计中取值:槽宽:h=2mm;槽深:(D-d)/2=(3~5)t=(12-6)/2=3t=3mm;头高:h1=3mm;坑深:T=h1+(0.3~0.5)mm=3mm+0.5mm=3.5mm;卸料板沉孔深:B=h1+(0.3-0.5)=3.5mm;浮动高度:h=材料向下成形的最大高度+(1.5~2)mm=14mm。

2.4 卸料装置

卸料装置(图7)的主要作用为保证冲压结束后及时平稳的卸料,以及对各凸模起到精确导向和有效地保护作用。主要由卸料板,弹性元件,卸料螺钉和辅助导向零件等组成了卸料装置。

弹压卸料板(图7.a)采用高速钢或合金工具钢制造。淬火硬度56~58HRC,其型孔的工作面表面粗糙度Ra0.4~0.1μm。辅助导向机构,小导柱和小导套(图7.b)(20*130,20*40*26,GCr15 HRC58-),为滚珠式导柱导套。内螺纹式卸料螺钉(图7.c),弹簧压力在卸料螺钉上经过里的传导传至卸料板。卸料弹簧(图7.d)为4根,計算、查《冲压工艺及冲模设计》P57表3-11选用圆柱型压缩弹簧,其外径为D=22mm,d=1.6,H=62,t=10,H2=40.3,F2=22,n1=6.5,允许符合Pmax=2100N。

参考文献:

[1]翁其金,徐新成.冲压工艺及冲模设计[M].北京:机械工业出版社,2008-1.

[2]陈炎嗣.多工位级进模设计与制造[M].北京:机械工业出版社,2006-10.

[3]齐卫东.简明冲压模具设计手册[M].北京:北京理工大学出版社,2010-8.

[4]成虹.冲压工艺与模具设计[M].二版.北京:高等教育出版社,2006,7.

[5]肖祥芷,王孝培主编.冲压模具设计[M].北京:电子工业出版社,2007,3.