浅析检修RD2型车轴轮座横裂纹及超声波探伤

温延艳 宋以冬 米立秋

摘要:RD2型车轴是目前我国铁路货车运用的主要轴型之一。该型车轴自1983年开始使用以来,由于使用年限较长,很多在役非突悬组装的轮对车轴在轮座内侧疲劳带产生裂纹。本文分析裂纹产生的原因及超声波探伤时裂纹波的波形特点,希望通过此文对探伤工的工作有借鉴作用。

关键词:检修RD2型车轴;轮座裂纹;非突悬组装;超声波探伤

1 情况介绍

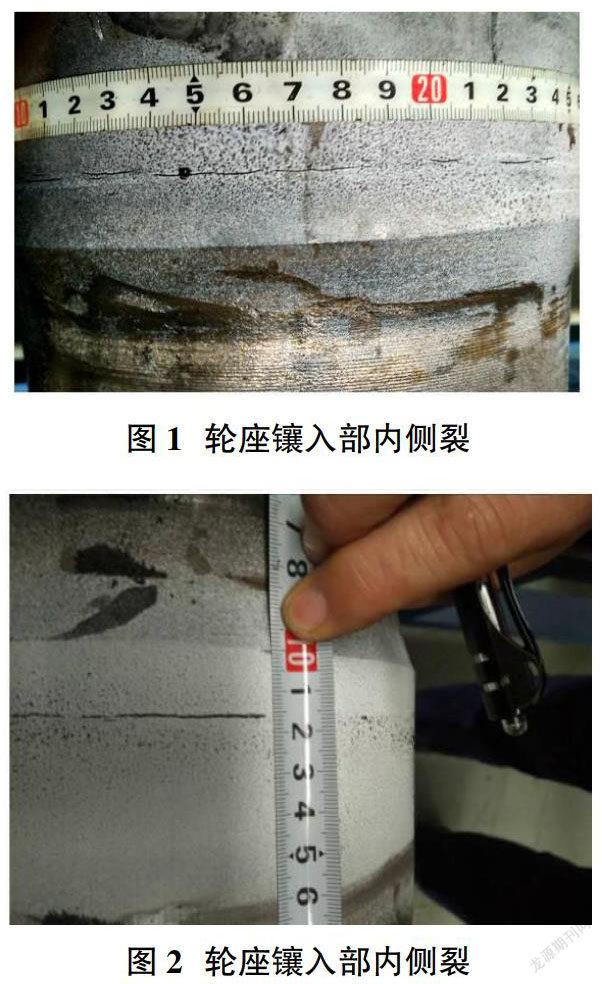

2018年我公司通过超声波探伤发现了多起车轴轮座内侧裂纹,其中两起见图1-图2。

图1:探伤日期为180910,制造日期为1998年10月;首次组装日期为1998年11月03日;末次组装日期2010年09月24日。经首次装用后,使用年限达19年零10个月。裂纹距离轮座后肩均为15mm,最深一处其周向长度约70mm,另两处周向长度约10mm,深度约1mm。

图2:探伤日期180301,制造日期为1999年3月;首次组装日期为1999年05月12日;末次组装日期2009年04月27日。经首次装用后,使用年限达18年零10个月。裂纹距离轮座后肩均为16mm,裂纹累计长度465mm,裂纹深度约1mm。

对2018年检修中发现的96根车轴轮座内侧裂纹情况进行了统计分析,见表1。

由表1和图3可以看出,车轴运行10年以上就开始进入疲劳期,当车轴运行13年以上时车轴出现裂纹率显著提高;运行时间20年时为出现裂纹的高峰值,且裂纹的长度和深度都较大。《轮对组装、检修及管理规则》中关于40钢车轴的寿命为22年,50钢及进口车轴的寿命为25年,使用时间达到20年的国产40钢车轴轮对,一经退轮车轴即报废的相关规定,是合理的。

2 裂纹分析

这种裂纹属于典型的轮座内侧疲劳带横向缺陷,此种裂纹定义为微动疲劳应力裂纹。车轴在运行过程中承受静载荷、动载荷和制动载荷,以弯曲变形为主,由于转动使得车轴不停地承受拉伸、压缩变形,导致车轴高周疲劳。

根据轮对结构特点,车轮轮毂与轮座镶入部反复摩擦,容易造成应力集中,最终形成疲劳缺陷,而且最易疲劳的部位在輪座镶入部内外两条压痕线上。根据受力分析,轮座内侧的应力大于轮座外侧的应力,即内侧更易产生裂纹。通过多年来石车公司的统计数据显示,未发现轮座外侧的疲劳应力裂纹,而轮座内侧疲劳应力裂纹的发现率为8%,且绝大多数裂纹集中在轮座内侧压痕线上。

轮对镶入部裂纹多发生在非突悬组装的轮对车轴上,既车轴轮座长度为198mm的RD2型车轴。这种车轴属于初始设计的形式,车轴运用的时间比较长,基本上到了疲劳期,再一点轮毂的内侧导角面压在轮座上,使此处成为应力集中区,由于轮毂与轮座表面在轮对运行中易发生蠕动,而在此处摩擦产生疲劳源,进而在应力作用下发展成疲劳裂纹。

突悬组装的轮对车轴对车轴加工工艺进行了改进,是目前新制车轴采用的主要形式,车轴的轮座长度为186mm,轮毂的内端面突出车轴轮座的内侧,轮毂的内侧导角不与轮座表面接触,这种组装方式提高了车轴的疲劳强度,极大降低了镶入部内侧产生疲劳源的可能性。目前此种轮对检修中未发现镶入部疲劳裂纹。

3 裂纹的波形特点

超声波探伤时,裂纹波出现在示波屏轮毂孔界面反射波的位置。波形特点是:波高陡升,反射波根部窄,最大波高有时远低于半轴试块1mm深的人工锯口的波高。如图4,探头在探测面上沿着轴向和周向都能移动一点距离;裂纹波由低到高在由高到低的过程中,在时基线上有一游动距离而不发生突变。

4 结论

轮对状态良好是保证铁路货车行车安全的保障,轮对车轴超声波探伤工序是货车“八防”中“防燃切轴故障”中的关键工序。由于车轴轮座镶入部裂纹在车辆运用中无法直观发现,所以在对轮对进行检修时,只有通过超声波探伤方法发现轮对车轴镶入部裂纹。这就要求探伤工首先在工作中严格地按照作业指导书操作;当发现有异常波形出现时,要根据车轴的使用年限、组装方式、波形特点综合分析,只有这样才能保证探伤的准确性;当无法确定异常波形的性质时,就要退轮,对车轴进行荧光磁粉探伤确检,这就避免了车轴带伤运行带来的质量安全隐患,同时也使探伤工积累了丰富的探伤经验,提高了探伤技能水平。

在役非突悬组装的RD2型轮对,轮座镶入部内侧疲劳横裂纹发生的几率日益增大,因此手工超声波探伤对防止车轴冷切事故的作用日益突出。希望探伤工在工作中高度重视,做到不漏检,从而保证铁路货车运行安全。

参考文献:

[1]刘吉远,陈雷.铁路货车轮轴技术概论[M].北京:中国铁道出版社,2009.

[2]刘新明.浅谈铁道车辆车轴[J].青岛:铁道车辆,2010.