磨盘式塑料粉碎机的设计与研究

摘要:本文介绍了PM300塑料粉碎机的总体结构、工作原理。对动力、刀具磨盘、传动主轴和带的选择进行了系统性的分析与计算,同时对危险轴径进行了静力学应力分析。对出现振动大问题,通过对减振器的选取计算及NVH数据分析,理论结合实际,得到了有效改善。最后,提出了降低噪音的可行方法。

关键词:磨盘式塑料粉碎机;分析与计算;振动;噪音

0 引言

塑料粉碎机是塑料回收进行加工的重要设备,是塑料回收加工原材料第一道工序。随着应用越来越广泛,对粉碎机设计质量要求越来越高。本文以PM300为例,对塑料粉碎机的设计及优化改进进行了论述。

1 磨盘式粉碎机总体介绍

1.1 磨盘式粉碎机结构组成

磨盘式粉碎机是由料仓、振动喂料机、机箱(定刀磨盘和动刀磨盘)、电机、皮带轮传动系、底座等组成,其整体结构如图1所示。

1.2 应用

塑料粉碎机用于碾磨聚乙烯PE、聚氯乙烯PVC、聚丙烯PP、聚苯乙烯PS、ABS等其他物料的粉体加工。物料大小的选择在3mm~8mm之间为宜,磨出物料的粉体大小为10~100目。

1.3 磨盘式粉碎机工作原理

当电机工作时,投进料仓中的物料通过振动喂料装置喂料进入到进料斗中,再由料斗进入到机箱的研磨腔中,以电机为动力源的皮带轮传动装置带动动刀磨盘高速旋转,使物料在动刀磨盘和定刀磨盘之间发生强烈碰撞、摩擦,物料在动、定刀磨盘间承受着刀刃的多次剪切而粉碎, 如图2所示。最终将物料切割成所需大小的颗粒。动、定刀磨盘间隙的调整对出物料的细度是一个关键的参数,一般磨盘的间隙调整为0.2mm~0.8mm为宜,动、定刀磨盘的间隙大小是靠粉碎机磨盘门上的调节螺栓进行调节的,并用塞尺来检查调节间隙的大小。

2 磨盘式粉碎机主要性能参数的计算

磨盘直径为300mm,质量为45kg;电机侧带轮直径200mm,负载侧带轮直径100mm,磨盘速度6000r/min。

目前,针对松散状态下的物料切削力的计算并没有确定的方法,所以只能利用实验来计算相应数据。实验得到的不同厚度塑料对应的剪切力如表1所示。

由于磨粉机粉碎的塑料颗粒不大于8mm,所以确定磨盘刀具的剪切力为2000N。

2.1 电机功率的选择计算

P-电机功率(kW);n-磨盘转速(r/s);r-磨盘半径(m)。

各传动部件的功率损耗,约占总功率的5%~10%,为安全考虑一般选用的电机为1.5倍的系数,且本粉碎机的传动比i=dd2/dd1=100/200=0.5,故选用的电机功率为22kW,转速n=6000×0.5=3000r/min。

2.2 磨盘的选择

磨盘作为整个粉碎机的核心部件,既承担着整个塑料粉碎机旋转时的动能传递和物料切削,还影响着整个粉碎机的使用寿命以及使用性能。因此磨盘刀具材料的选择也是至关重要,磨盘刀具采用冷作模具钢Cr12Mo1V1,经过淬火后硬度能达到HRC58~60,并且耐磨性能好。

2.3 磨盘不平衡量的计算

m=9549MG/(r×n)=9549×45×6.3/(150×6000)=3g

M-磨盘质量(kg);G-精度等级选用,磨粉机的动刀磨盘平衡精度等级选G6.3;r-动刀磨盘半径(mm);m-不平衡合格量(g)。

由此可看出动刀磨盘的不平衡量保证不大于3g即符合实际工况要求。整个磨盘在做动平衡试验时,对于超出的不平衡量,需做去重处理。

2.4 磨盘主轴的设计

磨盘主轴为塑料粉碎机的核心零件之一,动刀磨盘在粉碎塑料时,磨盘主轴受到较大的外力冲击,所以主轴的强度直接影响着粉碎机的整体寿命,所以主轴材料的选择至关重要。经调质处理后20Cr的综合力学性能及温冲击韧度,可加工性好,硬度在HRC56~60之间,用于制作耐磨性要求高或受冲击的机器零件,因此本主轴选用20Cr制造,20Cr的屈服强度为540MPa,抗拉强度835MPa,弹性模量为2.06×1011Pa,泊松比为0.3。

首先考虑的是根据轴的相应强度条件和受载情况初步确定轴的直径。由于主轴主要承受扭转力矩,所以按照扭矩强度的计算方法来确定危险截面的直径,即:

τ=T/Wt=T/(0.2d3)≤[τ]T=9.55×106P/n

则轴的最小直径计算为

因为电机的最大转矩为额定转矩的2倍,故取T0=2T,根据实际情况,综合考虑选轴的直径为40mm。

式中:τ-材料的扭剪应力(MPa);T-扭矩(N.mm);Wt -抗扭截面系数;[τ]-20Cr的许用扭转剪应力(MPa),取[τ]=20MPa;d-轴的直径(mm)。

为了验证所选取轴径是否合理,再用solidworks中的simulation进行静力学应力分析。具体操作步骤如下:

①用solidworks進行建模;

②进入到simulation环境下进行静应力分析;

③选取材料,夹具,对最小轴端施加扭矩T0;

④进行网格划分,取值0.5mm。如图3所示;

⑤开始进行分析,分析结果,如图4所示。

由应力分析结果可以看出主轴最大应力为62MPa符合技术要求。

2.5 轴承的选择

由于动刀磨盘传动主轴承受的径向力比较大,因此要选用承受径向力大的轴承,且主轴的转速和承受的扭矩比较高,所以优先考虑圆柱滚子轴承和角接触球轴承。而圆柱滚子轴承安装、拆卸比较方便,安装在皮带轮端。动刀磨盘端由于要承受来自物料的轴向阻力,所以这端选用既能承受径向力又能承受一部分轴向力的15°角接触球轴承,且角接触球轴承成对使用,采用面对面的安装方式。

由于磨盘的高速运转,轴承的润滑脂也配有自动加注装置,以保证轴承不产生干摩擦,防止轴承抱死。

2.6 传动系统形式的选择

本粉碎机的传送皮带选用窄V带。窄V带的优点是其断面呈倒梯形,高与节线宽度的比为0.9,大于V带的0.7,因此能够增大工作面与轮槽的接触面积,提高传动功率和效率。在相同的小轮直径和线速的条件下,每根窄V带的传动功率,约为宽度基本相同的相应型号V带的3~4倍。

2.6.1 窄V带的功率计算

Pd=P×C2=28.6

式中:Pd-计算功率(kW);C2-工况系数,经查C2=1.3;P-传递的额定功率(kW)。

2.6.2 选择窄V带的型号

按照计算功率Pd和电机端带轮转速n,根据机械设计手册带传动中基准宽度制窄V带选型图,选择窄V带的型号为SPZ。

2.6.3 验算带速ν,窄V带速一般限制在5~42m/s之间。

ν=(πdd1n)/60×1000=31m/s(符合要求)

式中:dd1-电机端带轮的基准直径(mm);n-电机端带轮的转速(r/min)。

2.6.4 确定中心距a和带的基准长度Ld

设计时如无特殊要求,可按下式初步确定中心距a0

0.7(dd1+ dd2)≤a0≤2(dd1+dd2)取a0=480mm

基准长度计算:由带传动的几何关系可得带的计算公式:

L0≈2a0+1.57(dd1+dd2)+(dd2-dd1)2/4a0=1436mm

2.6.5 验算小带轮包角a1

a1=180°-57.3°×(dd2-dd1)/a=168°

则a1≥120°,a0=480mm符合设计要求。

2.6.6 确定带的根数Z

Z=PC2/(PNC1C3)=4.7

式中:PN-每条带的额定功率,PN=6.31;C1-皮带轮包角修正系数,C1=0.99;C3-窄V带的长度系数,C3=0.98。

考虑到安全系数问题,确定皮带轮的根数为6。

3 粉碎机振动

由于PM300粉碎机振动较大。其振动大小主要是由减振器决定的,即对减振器减振性能进行分析计算,结合NVH试验数据分析,选用合适的减振器。

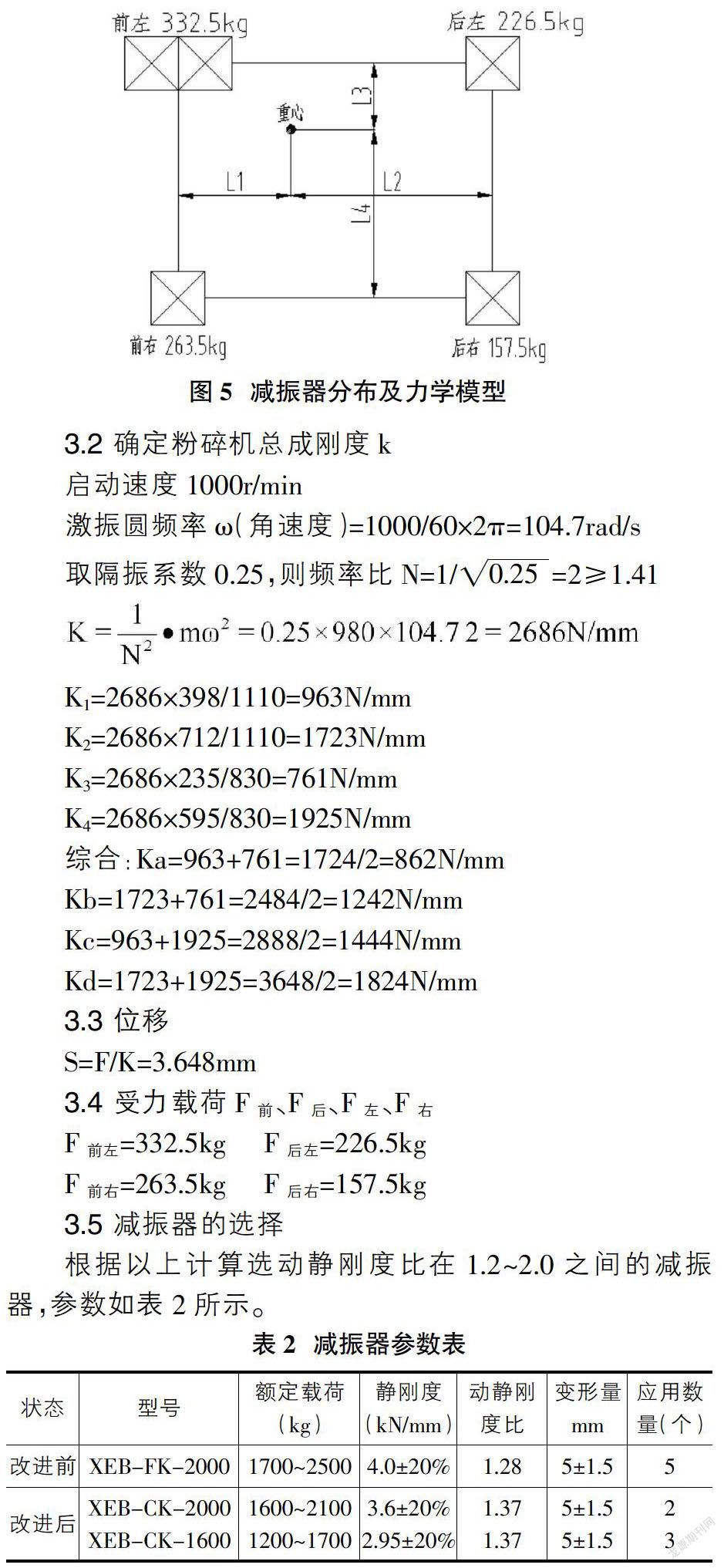

已知粉碎机重量为980kg,减振结构由五个减振器组成。其力学分析如图5所示。

3.1 根据重心计算位置关系

重心到后端:L1=398mm

重心到后端(电机端):L2=712mm

重心到左侧:L3=235mm

重心到右侧:L4=595mm

3.2 确定粉碎机总成刚度k

启动速度1000r/min

激振圆频率ω(角速度)=1000/60×2π=104.7rad/s

K1=2686×398/1110=963N/mm

K2=2686×712/1110=1723N/mm

K3=2686×235/830=761N/mm

K4=2686×595/830=1925N/mm

综合:Ka=963+761=1724/2=862N/mm

Kb=1723+761=2484/2=1242N/mm

Kc=963+1925=2888/2=1444N/mm

Kd=1723+1925=3648/2=1824N/mm

3.3 位移

S=F/K=3.648mm

3.4 受力载荷F前、F后、F左、F右

F前左=332.5kg F后左=226.5kg

F前右=263.5kg F后右=157.5kg

3.5 减振器的选择

根据以上计算选动静刚度比在1.2~2.0之间的减振器,参数如表2所示。

3.6 试验测试

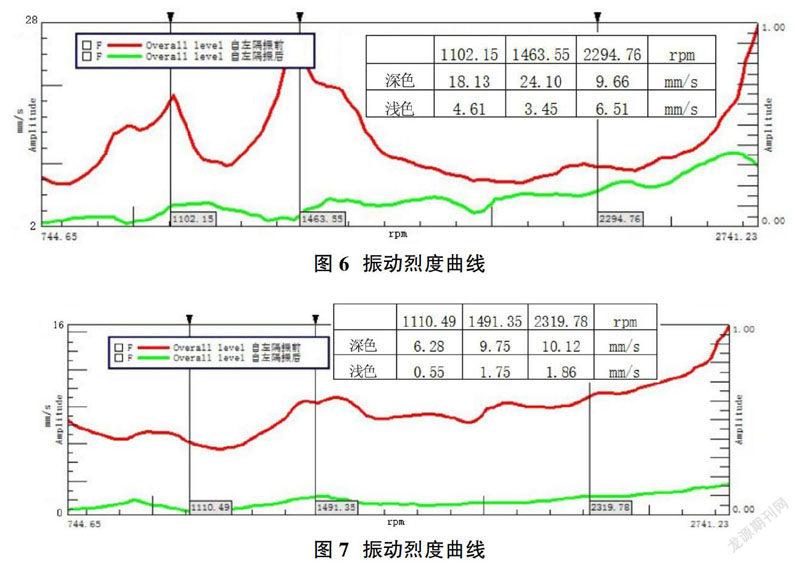

由于整机方式结构原因,实际上水平方向(X轴)、横向方向(Y轴)振动烈度很小,可不做分析。以振动较大的竖直方向(Z轴)为研究对象。

①改进前,前左处减振器振动烈度曲线,如图6所示。图中深色曲线为隔振前振动烈度、浅色为隔振后振动烈度。

②改进后,前左处减振器振动烈度曲线,如图7所示。图中深色曲线为隔振前振动烈度、浅色为隔振后振动烈度。

3.7 在电机频率为1110、1490、2319r/min下,前左处减振器测试数据,如表3所示。隔振性能的指标:(1-隔振后/隔振前×100%)。

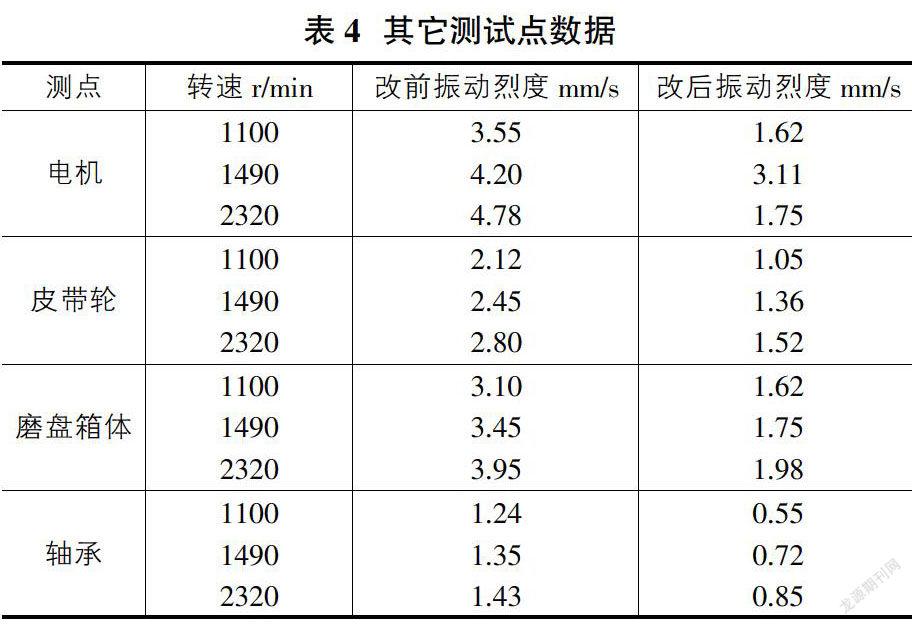

3.8 其它测试点数据,如表4所示。

综上分析有:

①图6、图7可以看出,在同一个频率下(相同转速下),以隔振前振动烈度作比较,改进后的远小于改进前的烈度,改进后效果显著;

②图6、图7可以看出,在同一个频率下(相同转速下),以隔振后振动烈度作比较,改进后的小于改进前的烈度,改进后效果显著;

③结合图6、图7及表3,改进后的隔振率总体来看,改进后的好于改进前的;

④结合表4,各部件的振动烈度改进后的明显好于改进前的。

理论计算结合NVH数据综合分析,改进后减振器达到了减振效果,整机振动明显减小。

4 粉碎机噪音

4.1 粉碎机噪音的测试

按照JB/T5291-2017标准要求,测试的四个点的噪音为前左、前右、后左、后右,如表5所示。

由于振动与噪音是相关的。通过对减振器重新的选择,结合表5分析,噪音降低了2.7分贝。

4.2 粉碎机噪音产生

PM300噪音主要是由电机、磨盘、机械部件振动等三个方面产生的。

4.3 其它降噪措施

①采用降噪電机。②可采用消音房结构。

5 结束语

从实际工况应用的案例来看,对总体设计方案、应力分析、核心零部件的选择及计算、及降低振动、噪音的方法,是可行的。因此,要理论结合实际,优化改进,提高产品设计的质量,完善产品的可靠性。

参考文献:

[1]卓宗一.多刀式废塑料破碎机[J].化学世界,1980(09):267.

[2]刘公雨,马明旭,刘红林,赵洋.剪切式薄膜塑料粉碎机设计[J].机械设计与制造,2015(05):32-35.

[3]朱文波.基于Matlab的塑料破碎机带传动多目标优化设计[J].顺德职业技术学院学报,2018,16(03):17-19.

[4]井丽华.破碎机的发展现状与趋势研究[J].中国新技术新产品,2019(20):74-75.

[5]塑料粉碎机的传动机构改良结构[J].化工科技市场,2006(10):44.