混气喷涂工艺研究与应用

李斌

摘要:我公司采用的是传统空气喷涂工艺喷涂变速器总成。由于空气喷涂雾化不精细,漆膜不均匀,易流挂,漆的反弹损耗大,油漆利用率在所有喷漆方式中是最低的,约40%左右,相应的过滤系统、废水、漆渣处理成本增加。为了提高喷涂质量,降低成本,促进环保,通过对空气喷涂、无气喷涂、混气喷涂、静电喷涂4种喷涂原理分析,优缺点对比,喷涂工艺验证,研究开发了一种适合我公司变速器总成的喷涂工艺—混气喷涂。

关键词:空气喷涂;无气喷涂;混气喷涂

0 引言

企业的核心竞争力三要素:“高性能,高质量,低成本”。变速器总成喷漆是变速器生产过程中重要工序。目前,我公司采用的是传统空气喷涂工艺喷涂变速器总成。由于空气喷涂雾化不精细,漆膜不均匀,易流挂,漆的反弹损耗大,油漆利用率在所有喷漆方式中是最低的,约35%左右,相应的过滤系统、废水、漆渣处理成本增加。为了提高喷涂质量,降低成本,促进环保,因此,我们必须研究一种适合我公司的喷涂工艺。通过空气喷涂、无气喷涂、混气喷涂、静电喷涂4种喷涂工艺的原理分析,优缺点对比,喷涂工艺验证,研究开发了一种适合我公司变速器总成的喷涂工艺—混气喷涂。

1 空气喷涂、无气喷涂、混气喷涂、静电喷涂工艺工作原理

1.1 空气喷涂工艺工作原理

空气喷涂的工作原理,将压缩后的空气从空气喷嘴的中心孔喷出,然后流过喷枪喷嘴孔前方形成负压区,利用形成的负压将油漆从漆桶里吸出来并经过喷枪口喷出,喷出后的油漆迅速通向高速压缩的空气流,使漆液与空气混合后扩散形成雾状,雾化后的漆雾喷涂在工件表面形成均匀涂膜。

1.2 无气喷涂工艺工作原理

无气喷涂的工作原理是以10~20MPa的压缩空气驱动隔膜泵或高压柱塞泵对油漆进行增压,然后经过依次高压软管、喷枪以及喷嘴喷出,最后形成极细小的漆雾向工件表面进行涂敷。因为加压雾化的油漆中不含空气,所以被称为无气喷涂。

1.3 混气喷涂原理

混气式喷涂的工作原理是使用一定压力比的柱塞泵将油漆增压到4~5MPa后,经0.2~0.35mm2的喷嘴喷出。这时油漆已被雾化,但雾化的还不充分,再增加一路经过过滤、调压后0.05~0.12MPa的压缩空气,将其被送到空气喷嘴,然后经过特殊孔道喷出。在整个油漆雾化过程中,其中一路压缩空气将膨胀雾化的涂料进一步雾化,得到更加均匀细小的漆雾,另外一路压缩空气包裹扇形漆雾流并形成风幕,可以约束漆雾喷射轨迹,使其向工件表面进行涂敷。

1.4 静电喷涂原理

静电喷涂利用两个物体,一个带正电荷,一个带负电荷两者相互吸引的原理,使油漆带上负电荷,工件带上正电荷,这样油漆就被吸引到工件上。静电喷涂借助高压电场力的作用,使油漆从带有高压负电荷的转杯或转盘上,依靠离心作用,把喷出的漆雾沉积在带正电的工件表面上的一种喷涂工艺。

2 空气喷涂、无气喷涂、混气喷涂、静电喷涂工艺特点

2.1 空气喷涂特点

由于空气喷涂的低压供漆,中高压雾化使其有以下优缺点。其优点:喷涂简单、操作方便、雾化效果一般,喷涂质量一般,设备成本低;缺点:油漆利用率在所有喷漆方式中是最低的,约40%左右,因此油漆浪费大,另一方面,废水、漆渣处理负载过大,相应的过滤系统、废水、漆渣处理成本增加。

2.2 无气喷涂特点

由于无气喷涂的高压供漆,无需增加雾化空气,使其有以下优缺点。其优点:喷涂效率高,涂层质量好,可喷涂固含量高、厚浆形的涂料;缺点:油漆利用较低的,约50%左右,设备投资大,技术要求高。由于供漆压力大,有一定的安全隐患。

2.3 混气喷涂特点

由于混气喷涂综合了空氣喷涂与无气喷涂的优点:中高压供漆,低压雾化。具体来说,其优点:

2.3.1 提高涂层质量

混气式喷涂法可获得高质量的装饰性涂层表面,要获得这样的表面关键在于喷涂的雾化效果。良好的雾化效果取决于喷涂雾流的两个方面,其一是涂料被雾化后的每个涂料液滴的细微程度,即每个液滴直径的大小;其二是由这些涂料液滴组成的漆雾在整个漆雾流宽度上的均匀分布程度。混气式喷涂法由于采用了双重雾化原理,在这两个方面都获得了满意的效果。

由于混气式喷涂的雾化效果好,涂料雾化液滴细微而且分布均匀;获得的涂膜较空气喷涂法均匀、平整、细致,能够有效克服流挂等涂膜缺陷,所以近年来得以研发应用。

2.3.2 节约涂料

经生产实践验证,混气式喷涂比空气喷涂节约20~50%的涂料,比高压无气喷涂法节省10~25%的涂料。原因是混气式喷涂所用的涂料压力比高压无气的小,所用压缩空气的压力比空气喷涂又小得多(0.1~0.2Mpa)。在这样的工况条件下,经喷嘴喷出的涂料初速大大低于高压无气喷涂,压缩空气的初速也大大降低,从而使被雾流的外部又有一环形风幕约束,限制漆雾流向四周逸散。这两个因素决定了混气式喷涂法大幅度地减少了逸散漆雾的飞扬,比空气喷涂减少20倍以上。

2.3.3 提高生产效率

由于混气式喷枪具有涂料喷涂量大,喷嘴直径相同的情况下,是空气喷枪的10倍;漆雾流幅宽达400mm,而空气喷涂幅度仅为70~100mm;混气喷涂一道膜厚可达20~40um,空气喷枪只有10~15um,因而可减少施工次数;所以混气式喷涂具有很高的生产效率。

2.3.4 改善工作环境

由于混气式喷涂的涂料压力比高压无气喷涂小得多,从而经喷嘴喷出的涂料初速大大低于高压无气喷涂,喷涂漆雾流几乎没有反弹;同时由于风幕作用,使漆雾散逸受到限制;这两个因素决定了操作时漆雾大幅度减少。经现场检测,混气式喷涂机产生漆雾较空气喷枪低20余倍,甲苯、二甲苯浓度低5倍,从而有效改善了工作环境。

2.3.5 具有良好的工艺性

表现为粘度适应性广,适用涂料种类多,可减少稀料用量,易于操作。

其缺点:成本较高,另外每天下班前需进行设备及管路的清洗,不能喷涂粘度过高、带金属粒子的涂料。

2.4 静电喷涂特点

由于静电喷涂借助高压电场力的作用,使油漆从带有高压负电荷的转杯或转盘上,依靠离心作用,把喷出的漆雾沉积在带正电的工件表面上的一种喷涂工艺。使其有以下优缺点。其优点:漆的利用率极高,约90%左右;涂层质量高。缺点:设备投资高,只适用于带负电荷的油漆。

2.5 空气喷涂、无气喷涂、混气喷涂、静电喷涂工艺特点比较

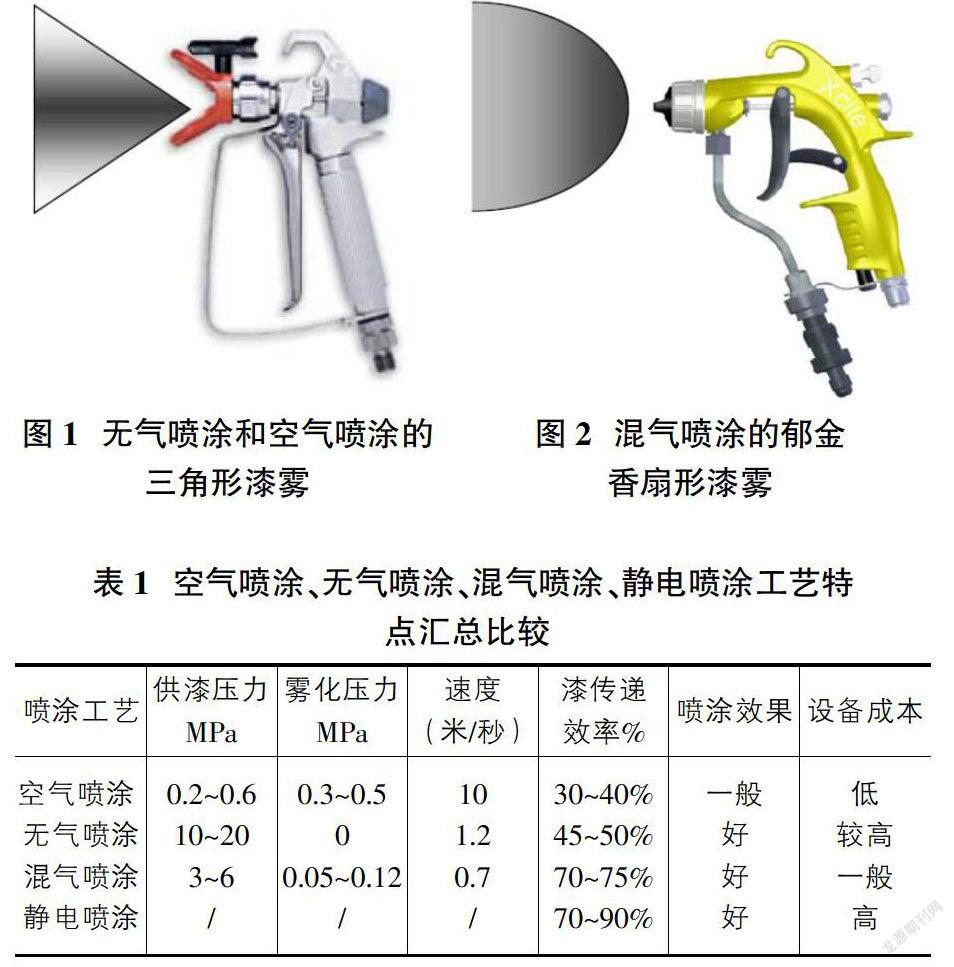

雾场中,即油漆经雾化后将与工件涂覆的过程,油漆粒子的速度直接影响油漆的传递效率,粒子的运动速度越高,油漆过喷和反弹现象越明显,涂料传递效率越低。由于静电喷涂原理是正负电荷相吸,几乎无反弹,因此油漆的传递效率最高。混气喷涂技术特有的郁金香扇形漆雾,比无气喷涂和空气喷涂的三角形漆雾进一步提高了油漆的传递效率(见图1和图2)。依据《En 13966-1液体涂敷材料雾化和喷射设备转换效率的测定标准》得出4种喷涂工艺雾场中漆粒子的速度与传递效率。将空气喷涂、无气喷涂、混气喷涂、静电喷涂工艺特点汇總比较(见表1)。

3 研究适合我公司的喷涂工艺-混气喷涂

目前,我公司采用的是传统空气喷涂工艺喷涂变速器总成。根据对4种喷涂工艺的研究,要提质降本,须从其他三种工艺中找出适合我公司的喷涂工艺。

由于我公司使用的水性漆目前不带有负电荷,而且喷漆房采用水帘去漆雾方式,静电喷涂目前无法实现。而无气喷涂油漆的传递效率比空气喷涂只高了10%左右,且设备成本高还有一定的安全隐患(供漆压力高达10~20MPa)。由于混气喷涂综合了空气喷涂与无气喷涂的优点而发明的。在油漆不改变,喷漆房不改造的条件下,再结合混气喷涂和无气高压优缺点对比,混气喷涂是较好的喷涂方案。

4 混气喷涂工艺验证

首台混气喷涂设备安装在车间进行应用试验,经过的一个月的空气喷涂与混气喷涂的跟踪验证,得出对比试验数据:混气喷涂比空气喷涂单台用漆节约达30~40%,经检测面漆漆膜厚度符合我公司面漆漆膜厚度≥35um附着力≤1级的技术要求且漆膜厚度和均匀性均明显优于空气喷涂。

5 总结

变速器总成喷漆是变速器生产过程中重要工序。通过空气喷涂、无气喷涂、混气喷涂、静电喷涂4种喷涂工艺的原理分析,优缺点对比,喷涂工艺验证,研究开发了一种适合我公司的新的喷涂工艺—混气喷涂。随着混气喷涂工艺在我公司的推广应用,既提高了喷涂质量,降低喷涂及废气,漆渣处理综合成本约10%,又促进了环保,而且为后续喷涂工艺的提升奠定了一定的理论与试验依据。由于混气喷涂工艺在我们公司是第一次研究与应用,应用中总结的参数与经验将为后续新涂装线及环保设备的设计提供参考。

参考文献:

[1]龚文晶,王博,邱景生,刘跃华,孙贤国,陈磊,郑天扬,罗健,申颖,卫鹏丽.水性漆混气静电喷涂在动车上的应用研究[J].涂层与防护,2018,39(04):5-10,22.

[2]杨占品,范传宝,鲍善彩.高压无气喷涂工艺在大型储罐上的应用[J].油气储运,2006(06):52-54,67.

[3]李红生,王文丽.高压无气喷涂工艺设备技术的应用[J].涂料技术与文摘,2002(06):17-20.