数据采集系统在焊接领域中的应用现状

张磊 王博健 于静伟 孟显伟 李波 曲畅

摘要:总结和梳理数据采集系统在焊接领域中的应用现状,并展望了该项技术在未来的发展。从数据采集系统原理和技术、焊接工艺参数管理、远程故障诊断与下达工艺参数、焊接数据库及焊接质量预测专家系统、精益化车间运营管理五个方面进行阐述。目前应用的数据采集系统主要依托于计算机技术、网络技术以及各类传感器,通过实时采集、监控、记录焊接过程中的相关信息,可实现焊接过程的追根溯源。记录的数据可以进行分析、存储,为建立焊接数据库提供一手数据。将焊接过程数据与焊后检测数据进行对比分析,可为建立焊接质量专家预测系统提供数据支持。该系统还能实现设备运行故障的远程诊断,工艺参数的远程下达。有助于车间管理的精益化,不仅能够减少材料损耗、降低生产成本,还可以间接的提高焊接质量。

关键词:数据采集系统;焊接;应用现状;数据分析;精益化车间运营

中图分类号:TG408 文献标志码:C 文章编号:1001-2303(2020)12-0026-06

DOI:10.7512/j.issn.1001-2303.2020.12.07

0 前言

随着德国“工业4.0”的提出,中国提出了“中国制造2025”发展战略,工业生产进入信息化、数字化、智能化,生产过程的数据采集和实时监控是实现智能化生產的重要基础[1-5]。焊接作为材料加工的重要手段,广泛应用于机械制造、船舶重工、航空航天等重要领域[6]。传统的焊接过程监控不足,焊接过程工艺参数无法保留,焊接过程中出现的缺陷无法排查,造成巨大的人力物力损失,已无法满足现代精细化、高质量的生产要求,难以实现焊接过程智能化控制[7-8]。使用数据采集系统可以有效地提取焊接设备的运行、焊接过程、焊接材料用量、人员管理等信息并进行显示和存储,不但能做到产品信息的追根溯源,为以后的工作提供经验数据,还可以准确地细算焊接成本和人员成本。该系统有助于提升装备制造业信息化水平,为“中国制造2025”发展战略提供数据基础[9-10]。

1 数据采集系统技术和原理

数据采集系统主要分为数据采集部分以及上位机和下位机开发部分。

1.1 数据的采集

数据采集卡和可编程逻辑控制器(PLC)是数据采集的常用方式。例如PCL-818L数据采集卡提供了模数转换、数模转换、数字输入、输出和时钟定时器控制几种常用的测量和控制功能[11]。通过该数据采集卡,将从设备上采集的模拟量信号转换为数字信号传送给工控机,最终显示在人机界面(HMI)上[12-13]。

PLC提供了模拟量输入模块,可接收由变送器转换后的标准电压或电流信号,通过PLC的计算和分析发出指令,将分析后的数值通过一定的通讯方式显示在HMI上[14]。开发者可在HMI中显示采集的焊接电压、焊接电流、送丝速度等相关焊接参数,以及这些参数随时间变化而变化的曲线图,方便设备操作人员和车间管理者实时监控焊接过程。

1.2 上位机与下位机的开发

1.2.1 下位机的开发

目前,工业制造领域中应用比较普遍的下位机是PLC。自1968年美国通用汽车公司提出取代继电器控制装置的要求后,美国、日本、德国、中国等国家相继研制出了自己的PLC。20世纪70年代,人们很快将其引入可编程控制器,使PLC增加了运算、数据传送及处理等功能,此时的PLC已经成为微机技术和继电器常规控制概念相结合的产物[15]。在自动控制中PLC主要有开关量控制和模拟量控制两方面应用。PLC还支持与数字化焊机、电机驱动器、分站PLC等通信,不仅能够大大提升控制系统的稳定性,还可以提高现场调试人员的工作效率,节省劳动力[16-17]。所以,PLC在自动化生产发展中起到了重要作用[18]。

1.2.2 上位机的开发

与PLC配合通讯的上位机软件有很多种,如VC++、VB、组态软件等,其中使用较为广泛的是组态软件。组态软件与下位机配合支持MPI、TCP/IP等通讯方式,实现组态软件与PLC交换数据,在界面中显示,从而控制PLC的动作。它可以与多数厂家的PLC进行无缝连接,实用性强,使各项功能达到设计要求[19]。不仅如此,它强大的数据处理功能已经得到了诸多企业的认可,并且节约了开发成本,使工程效率大大提高[20]。

2 焊接工艺参数的管理

焊接工艺参数的管理可分为“焊接参数在线监控及预警”和“焊接参数存储与追溯”两个部分,该功能可实时监控焊接工艺参数,以及对焊接过程做到追根溯源。

2.1 焊接参数在线监控及预警

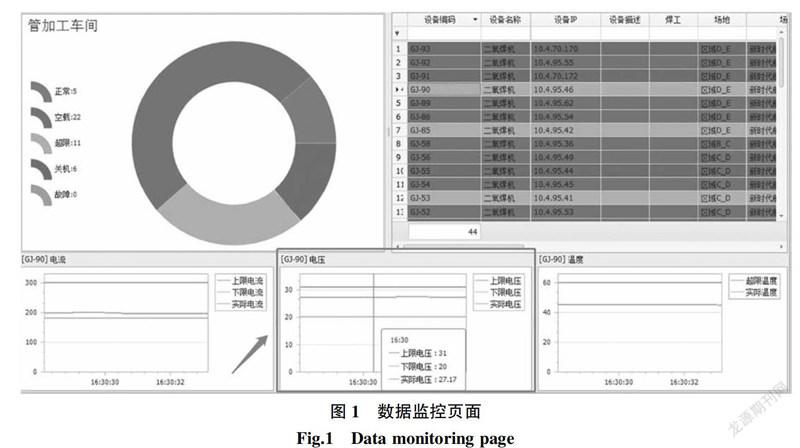

在焊接过程中,焊接工艺参数是否符合工艺人员制定的标准是影响焊接质量的重要因素。在实际生产过程中,由于焊接作业在生产中所占比重大,焊机分布较广,操作人员技能水平差距大且屡有不按制定好的工艺参数进行焊接的情况发生[21]。数据采集系统的焊接参数在线监控功能可方便生产管理人员实时监控焊接工艺过程,确保焊接参数的准确。某焊接车间管理系统的监控页面如图1所示,该系统可对车间焊接设备的运行情况进行汇总,分为正常、空机、超限、关机、故障5个状态,同时也可获取每个设备的设备编号、设备名称、设备IP等基本信息[22]。管理者可以点击查看某一个设备的运行参数曲线,如焊接电压数据曲线,显示此时的焊接电压为27.17 V,未超出监控参数范围。此外还可对设备的焊接电流,焊接温度曲线进行显示[23-28]。

在焊接过程中,若设置的工艺参数超出了工艺人员制定的工艺范围,数据采集系统会将这条报警信息发送至操作人员手机上,提醒操作人员及时调整工艺参数,同时将这些信息上传至管理层,包括企业ERP系统和车间ME系统,帮助管理人员了解实际焊接情况[29-30]。

2.2 焊接参数存储与追溯

在实际生产过程中当一个零件出现了焊接质量问题,如焊缝金属不连续、不致密等,就需要查找出焊接缺陷的根源,即查找焊接过程中的数据[31]。焊接数据往往通过设置采样点将焊接相关的工艺参数存储在excel或者数据库中,工件中有很多条焊缝,采集和存储的工艺参数只有实现与焊缝的精确追溯,这些数据才有效,否则就不具备可分析的条件。所以数据存储的格式和类型显得尤为关键,表1展示了一种可以有效记录焊接过程的数据存储方式。可以看出,表1中详细记录了工件名(追溯码)、焊缝的焊接顺序号、记录时间、工位号、电流、电压等信息。

某汽车有限公司的MAG弧焊参数监控系统对每个工件生成唯一的追溯码。该追溯码包括工件的产品代码、生产的日期、班次、工作站号、夹具号、工装号和序列号,具体编码规则如表2所示。系统将状态数据存入追溯码中,实现工件与生产时间、焊接参数之间的精确对应关系。焊接质量监控系统包含打印机,将追溯码打印在工件的表面上形成钢印。在开始焊接时,机器人焊机将追溯码传送给PLC,然后由PLC发送给服务器,服务器同时将焊接时的状态数据记录在相关焊接规范上,可更好地满足产品可追溯性。

例如:17102723A06213 表示17 年10 月27 日第2 班第3 个工作站A 面第6号工装焊接的第213 件产品。通过装配扫描,实现工件与识别号精确对应。

又如,當发现X 年Y 月Z 日A 班生产的这一批200 个工件有焊接质量问题,只需从系统中调取这一批200 个追溯码,通过工件的追溯码与上级总成装配的对应关系,精确追溯到每一台整车WIN 码。那么即使涉及整车召回,也可以精确到200台,其余生产日期及批次的工件都可以被有效排除,大大降低了召回范围和费用[32]。

3 远程故障诊断与参数下达

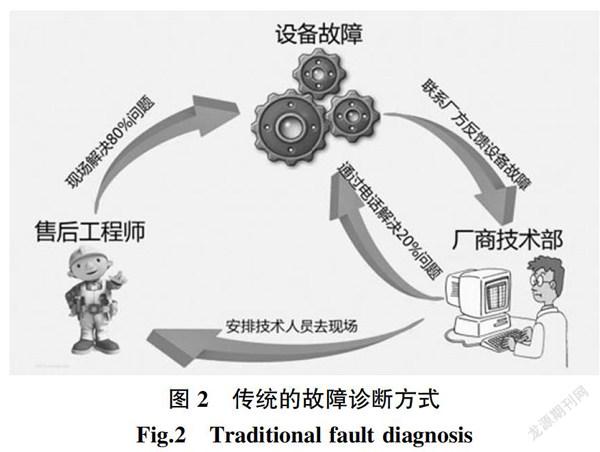

近年来,许多工业设备制造公司随着业务扩张,生产量增大,设备必然会出现问题。图2为工厂传统的故障诊断方式,设备一旦出现异常或者使用出现问题,工厂一般会给设备厂商打电话寻求帮助,若无法解决相应问题,设备厂商一般会先派出维护人员到工厂对有问题的设备进行维修,重新调试。但是,也经常存在维修人员无法解决现场问题的时候,这时就需要设计人员到工厂解决[33]。

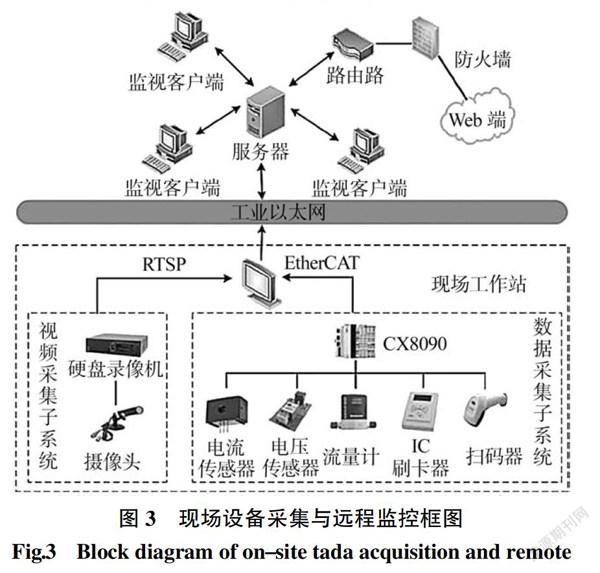

随着Zigbee、WiFi、GPRS 等无线通信技术在工业领域的广泛应用,远程监控技术也得到了发展[34]。图3为本地采集与远程监控的连接关系,主要由远程监控客户端、服务器端和数据采集端三部分组成,可以分为本地端和远程端。现场的焊接设备与数据采集端构成了本地端,采集端与服务器采用C/S结构,采集端采集数据,并发送至服务器端。服务器端与远程监控端构成了远程端,采用B/S结构,远程用户使用带有浏览器的计算机或移动设备监控现场状况。服务器为远程用户提供Web服务和VPN服务,并提供实时数据数据库供Web服务使用,同时用以存储采集端上传数据和远程用户对现场设备的参数下达[35]。它通过工厂的局域网把各个车间、各个工位的设备连接起来,以达到协同工作、集中监测的目的,最大限度地发挥网络的实时性和高效性来完成远程设备的监测与故障诊断。

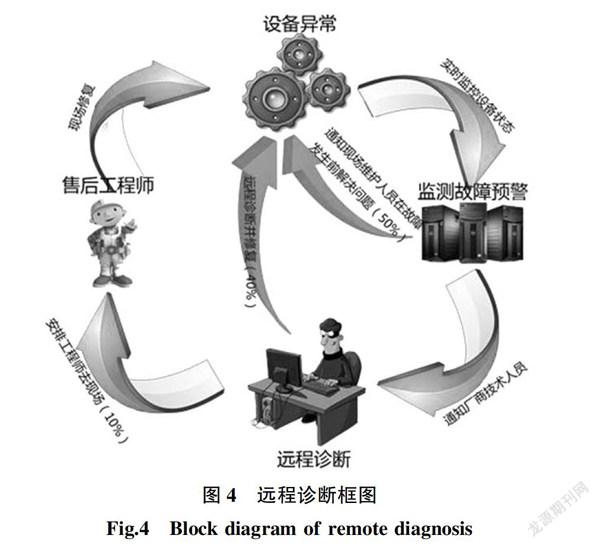

数据采集系统融合了该远程技术可将编码器、温度传感器、压力传感器、等实时测量值提供给远程的工程师电脑和手机上,让其在远程实时监控设备的运行状态,根据反馈的信息分析、预测设备发生故障的可能性、定位故障,并预测故障的发展趋势[36-37]。图4展示了通过远程诊断系统对数据进行实时的分析和诊断,对异常情况进行报警并以多种通信方式及时通知本地监控管理服务器和现场相关管理人员,先进行远程修复或维护,如果问题没有解决可以安排售后工程师现场修复,大大节省了人力和物力。

4 焊接数据库及焊接质量预测专家系统

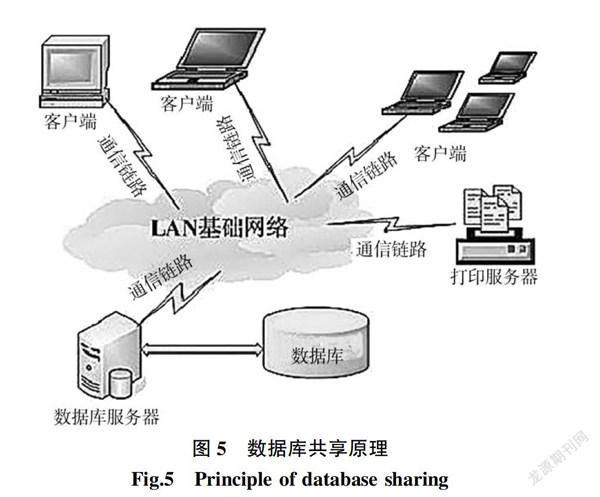

通过使用数据采集系统可将各种焊接方式过程中的数据采集并保存起来,建立焊接数据库,数据库中的数据可以通过广域网在不同的行业共享,其网络共享结构如图6所示。在焊接数据库中保存的数据主要包括以下方面:(1)新材料焊接、新焊接工艺技术研发的试验数据;(2)企业长期进行各种成熟稳定产品的焊接时,所积累的大量成熟焊接工艺文件,包括产品的焊接方法、材料等重要信息;(3)记录产品实际焊接生产过程中,因焊接现场工况等客观因素影响焊接质量的问题,以及对此问题焊接工程师所采取的解决措施[6]。

借助于现代计算机强大的存储及运算能力,工程师们可以借鉴前人的经验,提高设计效率,减少重复试验,缩短工程周期,科学地为焊接工艺人员解决焊接生产中的各种问题,所以焊接数据库具有广泛的实用价值[38]。

近几年为进一步实现装备制造业的全面数字化应用,在已有焊接数据库研究基础上,提出了焊接质量预测专家系统。早在1993 年,魏艳红等[39]就通过总结大量的工艺试验数据,建立了一个焊接接头机械性能预测专家系统。而后李江[40]等又设计了基于BP网络模型的焊接接头力学性能预测系统,其结果可达到的抗拉强度最大预测误差为2.96%、延伸率最大预测误差为4.78%。

5 精益化车间运营管理

精益化车间运营管理分为车间生产管理和焊接成本监控两个部分。数据采集系统可通过分析整理采集数据,合理分配焊丝、焊剂等焊接用料,避免不必要的资源浪费。

5.1 车间生产管理

可通过数据采集系统记录和查询焊机的工作情况,如焊机的正常工作时长,空载时长,并可采用导出PDF报表的形式记录焊机的工作情况。对焊机的工作时间分布进行统计,了解查询时间段内焊接与非焊接状态的时间分布,从而根据查询的焊机工作时间分布掌握焊机的使用率。数据采集系统还可构建设备与管理系统、设备与设备、设备与人之间的信息通讯环境。下发到车间的数据通过数据采集系统能够准确高效地传递给工位、焊接设备及作业人员。数据采集系统还可设置不同的权限,使管理人员、技术人员、班组负责人等不同的人看到不同的模块信息,使整个焊接车间的信息管理更加统一、有序、有效[42]。

5.2 焊接成本监控

可查询到每个焊接时间段内的焊丝消耗量、气体消耗量、电能消耗量。图6显示为焊机每天的焊接使用消耗。焊接管理人员可随时在线查询记录各焊接工位的实际焊接工时,统计焊工的工作时间分布,通过焊工的焊接时间计算工时。从而估算每一件焊接产品的成本和人工成本,可大大降低工厂企业的运营成本并减少浪费,达到焊接精益化管理的目的。

6 展望

(1)数据采集系统实现了设备和工艺数据的在线监控,存储、故障的远程诊断与参数下达、对车间管理数据的记录和查询功能。

(2)随着大数据时代的来临,互联网和云计算技术的成熟,人们越来越关注如何从成千上万的采集数据中分析出有价值的信息。如果可以建立一套大数据分析系统,实现对焊接工艺的优化、各个企业数据的共享、海量数据的管理,提高焊接质量,那么我国的工业智能制造水平将更上一层楼。

参考文献:

[1] Gruber F E. Industry 4.0:a best practice project of theau-tomotive industry[M]. Springer,Berlin,Heidelberg,2013.

[2] 张曙. 工业4.0和智能制造[J]. 机械设计与制造工程,2014(8):1-5.

[3] Schmidt R,Michael Mhring,Ralf-Christian Hrting,et al.Industry 4.0-potentials for creating smart products:empi-ricalresearch results[C]. BIS 2015 18th International Con-ferenceon Business Information Systems,Lecture Notes inBusiness Information Processing (LNBIP),2015.

[4] 贺正楚,潘红玉. 德国“工业4. 0”与“中国制造2025”[J].长沙理工大学学报:社会科学版,2015(3):103-110.

[5] 周济. 智能制造——“中国制造2025”的主攻方向[J]. 中国机械工程,2015,26(17):2273-2284.

[6] 魏艳红,余枫怡,占小红. 焊接数字化技术及其在航空制造业中的应用[J]. 航空制造技术,2016(11):36-40.

[7] 米凯,易倍羽. 关于航天数字化制造质量保证的探讨[J].质量与可靠性,2016(5):26-29.

[8] 齐艳娜. 电弧焊接过程质量监测系统[D]. 哈尔滨:哈尔滨工业大学,2009.

[9] 赵虎林,苟藏红. 数字化技术在焊接工艺中的应用[J]. 现代制造技术与装备,2019(1):146-147.

[10] 邓惠庸,彭亚萍. 一种基于电弧焊接信息检测的焊接数据实时分析方法及系统,CN201910143767.2[P].

[11] Adventech Co.Ltd PCL-818L mutli-function data acquis-ition user manual [Z]. Taiwan,1995:10-26.

[12] 李文杰,于有生. VB环境下基于DLL的PCL-818L数据采集卡在焊接控制系统中的应用[J]. 兵器材料科学与工程,2004(2):50-53.

[13] 刘继承,宋万广,刘春侠. VB 环境下基于PCI總线的实时数据采集的实现[J]. 自动化技术与应用,2005,24(9):39-41.

[14] 郭荣祥,王洪一. PLC 数据采集模块的设计[J]. 工业控制计算机,2013,26(1):88-90.

[15] 栾朋. 基于嵌入式ARM的PLC设计与实现[D]. 沈阳:沈阳理工大学,2012.

[16] 代志健,付超,雷小兵. 数字化焊接系统在螺旋缝焊管预精焊机组中的应用[J]. 钢管,2012,41(5):76-78.

[17] 郑晨,刘小洋,刘力源. PLC 在工业自动化控制领域中的应用及发展[J]. 科技经济导刊,2019,27(25):83.

[18] 李军. 论PLC在电气自动化控制中的应用[J]. 黑龙江科技信息,2014(20):43.

[19] 张晓杰,刘海昌. 基于WinCC的数据采集和监控系统设计[J]. 工业仪表与自动化装置,2007(4):53-55.

[20] 马景龙. 西门子S7-300及工控组态软件WinCC 的应用探究[J]. 黑龙江科学,2017,8(14):170-171.

[21] 王建辉. 基于无线网络的焊机通用数据采集系统设计[D].济南:山东大学,2015.

[22] 马诗龙. 基于WiFi技术的船厂焊机智能监控系统研究[D]. 江苏:江苏科技大学,2018.

[23] Jingzhou Zhao,Hang Li,Hongseok Choi,et al. Insertablethin film thermocouples for in situ transient temperaturemonitoring in ultrasonic metal welding of battery tabs[J].Journal of Manufacturing Processes,2013,15(1):64.

[24] S. Senthil Kumar,S. Denis Ashok,S. Narayanan. Investi-gation of Friction Stir Butt Welded Aluminium Alloy FlatPlates Using Spindle Motor Current Monitoring Method[J].Procedia Engineering,2013(64):915-925.

[25] Na Lv,Yanling Xu,Zhifen Zhang,et al. Audio sensing andmodeling of arc dynamic characteristic during pulsed Alalloy GTAW process[J]. Sensor Review,2013,33(2):141-156.

[26] Bin Wang,Xiao Xu Li,Weng Ming Zhang. Design on theDetection System of Stud Welding Dynamic Parameters[J].Advanced Materials Research,2014,3286(983):404-407. [27] M Vural. Welding Processes and Technologies[M]. ElsevierInc.:2014.

[28] Sadek C. A. Alfaro,Fernand Díaz Franco. Exploring Infr-ared Sensoring for Real Time Welding Defects Monitoringin GTAW[J]. Sensors,2010,10(6):5962-5974.

[29] 戚宝运,许自力,毛勤俭. 数字化车间MES 系统构建[J].指挥信息系统与技术,2013,4(1):25-29.

[30] 黄振林,刘俊杰,贾维科,等. 基于可编程控制器的智能制造数字化车间的研究与实现[J]. 自动化博览,2017(8):46-51.

[31] 袁思斌,郭正华. 焊接质量可追溯管理系统研究[D]. 江西:南昌航空大学,2012.

[32] 顾承扬,刘云泊,雷海蓉. 机器人MAG弧焊参数在线监控及精确追溯系统[J]. 装备制造技术,2018(1):123-127.

[33] 李正训. 浅谈PLC远程监控、故障诊断分析系统[J]. 中国高新技术企业,2015(1):85-87.

[34] 李会乐. 基于Zigbee的焊接车间环境监测系统设计[D].哈尔滨:哈尔滨理工大学,2014.

[35] 汪华斌,罗中良,陈治明,等. 基于WIFI+GPRS的無线传感器网络监控系统[J]. 计算机系统应用,2014,23(3):224-227.

[36] 周桂平,王宏. 故障诊断在现场总线设备管理系统中的应用[J]. 组合机床与自动化加工技术,2012(9):94-97.

[37] 邵富杰. 远程故障诊断技术在数据采集系统中的应用[J].2007,20(6):15-20.

[38] 魏艳红,梁宁,徐振亮. 我国焊接共享数据库的现状与未来[R]. 北京:先进制造与数据共享国际研讨会,2007.

[39] 魏艳红,张修智,杜文,等. 焊接接头机械性能预测专家系统—PPES[J]. 焊接学报,1993,14(4):268-272.

[40] 李江,时国玉,刘金龙. 数字化与网络化技术在高速列车焊接车间的实践应用[J]. 电焊机,2018,48(3):43-47.

[41] 荣佑珍,刘仁培,魏艳红. 航空专用焊接数据库及专家系统[J]. 先进航空焊接技术,2017(12):43-47.

[42] 张兰,苗则层,李力. 数字化焊接设备生产现场集中控制管理系统[A]. 全国焊接工程创优活动经验交流会论文集[C]. 西安:2011.

收稿日期:2020-08-04

基金项目:哈尔滨焊接研究院有限公司技术发展基金项目(201916215)

作者简介:张 磊(1986— ),男,硕士,高级工程师,主要从事焊接装备及焊接工艺方面的研究。E-mail:Leibanz

hanglei@163.com。