工业机器人焊接路径规划研究与应用

徐达 陶长城

摘要:随着企业自动化程度的不断提高,工业机器人路径规划问题逐渐受到重视。目前路径规划问题主要依靠仿真人员的工作经验,效率低且结果不一定最优。将焊点路径视为经典的TSP问题,提出利用蚁群算法与遗传算法相结合的方法得出一条较为合理的焊接路径,并应用于某实际项目中验证其可行性。这降低了前期仿真较为繁杂的重复调试路径工作,为实际仿真工作提供一种较为有效的处理方案,缩短焊接时间,提升了6%的工作效率。

关键词:工业机器人;焊接路径;蚁群算法;遗传算法;效率

中图分类号:TG409 文献标志码:A 文章编号:1001-2303(2020)12-0037-06

DOI:10.7512/j.issn.1001-2303.2020.12.09

0 前言

随着工业机器人在车身焊装线上的广泛应用,其工作效率越来越受到关注[1]。工业机器人的路径规划是否合理是影响其工作效率的一个非常重要的因素。若能在保证焊接质量的情况下进一步提高焊接效率,可以有效地降低生产成本。在由多个工位构成的自动生产线中,若某一个工位工作时间延长,会导致后续每个工位的工作时间滞后,降低生产效率的同时也增加了车间的生产成本[2]。仅仅依靠仿真人员的工作经验来规划路径往往需要多次重复工作来调试路径。

焊点路径规划可视为旅行商问题,针对这一课题一些学者提出了解决方案,M. Dorigo提出了蚁群算法[3],通过一种概率型算法来计算最短路径,John holland提出的遗传算法[4]是一种基于达尔文进化论的计算模型。

文中以汽车焊接生产线中的部分机器人焊接过程作为研究对象,通过蚁群算法进行路径规划后,再通过遗传算法计算焊点之间的过渡路径,并通过ROBCAD仿真其焊接过程。若在仿真过程中出现新的干涉问题,则进一步对实际问题进行解决并确立最终的规划方案。

1 路径规划算法与数学模型

焊点的集合为C=[C1;C2;……;Cn],其中C1至Cn均为1×3的矩阵,分别代表了x、y、z轴焊点的坐标,焊点i与焊点j之间的距离设为Dij:

式中 i,j满足条件1≤i,j≤n。

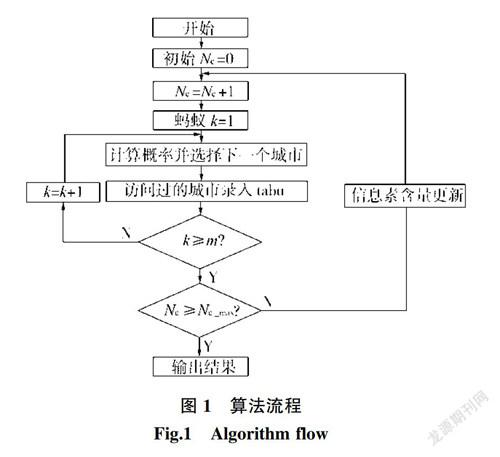

1.1 蚁群算法

蚁群算法即通过模拟蚁群寻找食物的过程来寻找最短路径。在觅食过程中,蚁群整体的行动会逐渐趋向较短的路程,在蚁群中有信息的传递,通过信息素的释放,蚁群的运动会趋向信息素浓度高的路径,将蚁群整体引向更短的路径行动[5]。

pkij为蚂蚁k从城市i前往城市j的概率,其计算公式为:

式中 α为信息启发因子;β为期望启发因子;τij(t)为城市i与城市j在t时刻路径上的信息素含量;ηik(t)为从城市i到城市j的期望程度;tabuk记录了第k只蚂蚁在探索路径时已经走过的城市,随着探索的进程,记录的城市数量不断增加,tabuk可避免蚂蚁在路径探索时重复路径点。其中值得注意的是期望程度函数ηik(t),在计算过程中取值为Dij的倒数,则在计算距离矩阵时,当访问城市i与访问城市j取同一点时,不能通过距离计算记录为0而是赋予Dij一个极小值,避免计算出现错误。

其次是各个城市路径上的信息素含量,为了避免在路径规划中出现局部最优的情况,在探索过程中要时刻更新路径上的信息素含量:

为了让信息素含量不断更新,设置ρ为信息挥发因子,则1-ρ为信息素残留因子,同时设置一个信息素增量Q,一般来说Q为固定值。

蚁群算法的基本流程如图1所示。

1.2 遗传算法

遗传算法是通过模拟达尔文的遗传选择和自然淘汰的生物学知识来进行计算的数学模型,在算法中将求解过程转化为生物染色体的基因交叉、变异过程。通过对每个个体的评价及其适应度来参与下一代的遗传,适应度低的不断淘汰,新的个体形成新的种群。在文中的算法中主要通过三种方式对初代种群进行遗传选择,符合条件的输出结果即适应度最大的结果[6]。

(1)主要目标为距离,则选择一个较大的数来减去该段距离记为该段染色体的适应度,所有适应度的总和记为分母,个体适应度记为分子,即可求出每个个体的相对适应度,即每个个体遗传到下一代的概率。在计算中随机生成一个0~1之间的数,该随机数出现在某概率区域的次数代表该个体被选中的次数。

(2)交叉运算。在计算中初始设定一交叉概率pc,取值范围为0.4~1。以概率的形式采用单点交叉的方法,文中每个个体有10个染色体,取随机数x处于0~1之间,若x<pc,则发生交叉变异,此时随机生成一个0~10之间的整数c,c决定了发生交叉变异的点,将两端基因在c处进行交叉互换。

(3)變异运算。在计算中设定变异系数pm,取值范围为0.001~0.1,对个体的某一个基因进行变异,取随机数x处于0~1之间,若x<pm,则发生变异,同样生成一个0~10之间的整数m,m决定了基因中发生变异的点。

1.3 避障模型与避障计算方法

通过栅格法建立障碍物模型,由于栅格法建立仅需要障碍物边界点的坐标,正好为后续计算路径与障碍物是否相交提供便利。

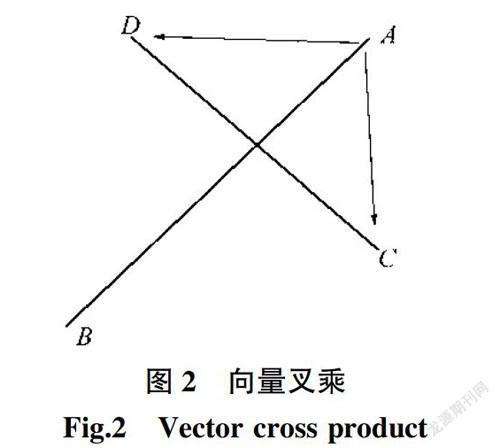

通过向量判别的方法来计算两线段是否相交,即向量叉乘:

在向量叉乘的计算中,若将叉乘结果小于0定为向量b在向量a的顺时针方向;那么相对应的将结果小于0的判定为向量b在向量a的负方向。

如图2中的两个线段AB与CD,为了证明AB与CD相交需要满足两个条件:(1)点C与点D分别在线段AB两侧;(2)点A与点B在线段CD两侧。

假设A、B、C、D四点坐标为(x1,y1)、(x2,y2)、(x3,y3)、(x4,y4),为了满足条件需要计算AD×AC与BC×BD是否同时小于0,若都满足向量叉乘结果小于0则证明两条线段相交。上文中提到了栅格法,在检测过程中,路径为其中一条线段,则栅格的边界为另一条线段,以此来对路径进行避障处理。

文中由于已知焊点的各个坐标,所以采用蚁群算法来计算基础路径,通过计算两焊点间距离来确定其被选择概率的大小,从而规划基础的焊接路径。而在细节之处,例如有焊点分布在夹具两侧,焊枪需要越过夹紧定位,将采用遗传算法的方式,这是因为过渡路径并无一定要到达的点位坐标,故采用随机生成矩阵的方式来通过遗传选择筛选出过渡路径的结果,其中对夹具部分进行了模型简化,通过栅格法简单建立夹具模型并将其视为路径上的障碍物。文中后续将对两种算法结合后计算的路径进行分析,并在仿真中与计算前的路径相比较,比较的参数主要为焊接时间,并保证在焊接作业时工业机器人6轴均不出现突变的情况。

2 实例应用计算

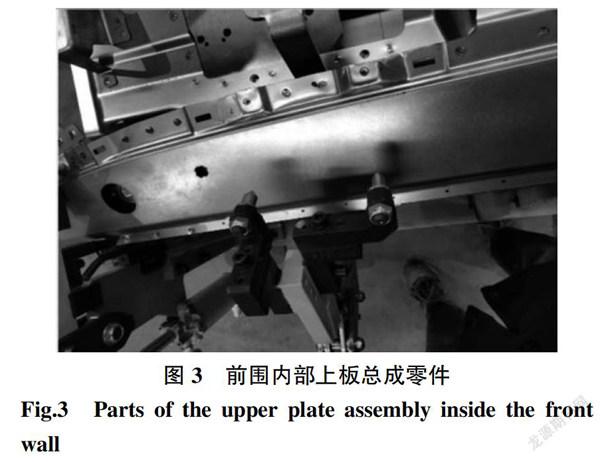

以某项目汽车前围上部内板焊接总成为例,如图3所示,选取其中一把焊枪在焊接工作中所要完成的54个焊点进行计算分析。

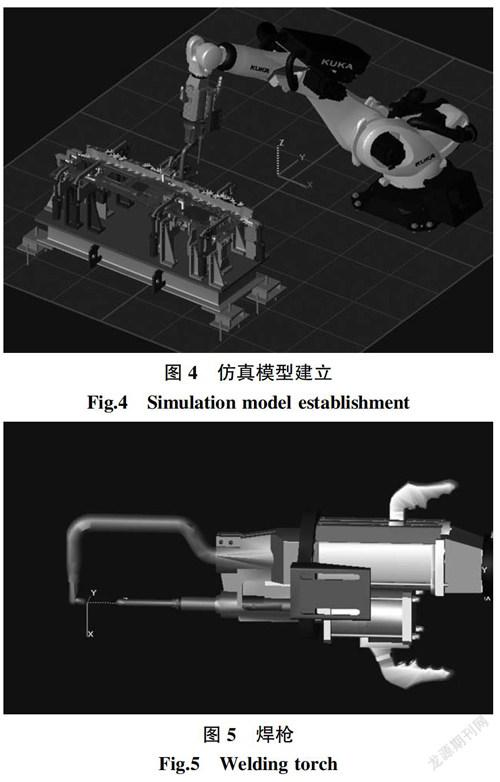

2.1 建立模型

将在CATIA中建立的夹具模型与工件模型并导入ROBCAD中,导入机器人与焊枪的文件,为后续仿真工作做好基础准备。仿真模型建立如图4所示。

TCP定在焊枪的静电臂处,如图5所示。选用C型焊枪进行焊接,因为C型焊枪适用于点焊,并且在焊接过程中应让两电极臂与焊接平面垂直,因此选择C型焊枪。

在仿真模型后建立合适的坐标系,记录54个焊点的坐标用于后续的算法计算对路径进行基础规划。

2.2 路径初始规划

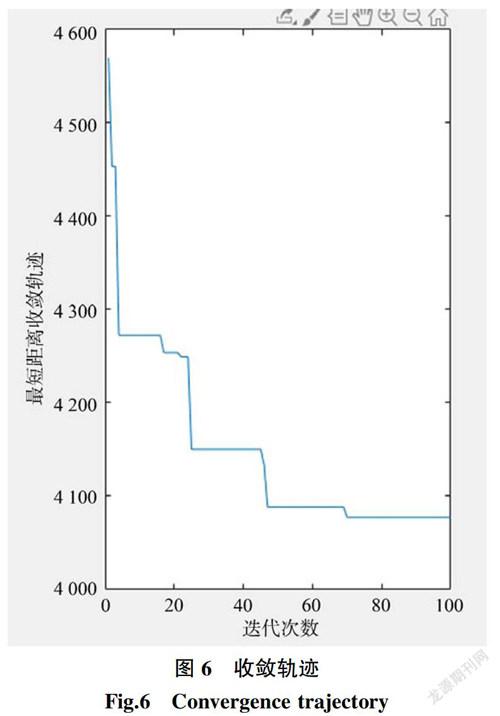

经过多次的参数修改,最终选择了一组效果较好的参数:m=75,α=1,β=5,ρ=0.2,Ncmax=100。收敛速度适中,不易于陷入局部最优解的结果,并且蚁群数量不至于过大或过小(蚁群数量过小会导致探索时漏掉未搜索路径,而蚁群数量过大,搜索能力加强的同时会增加计算量)。此时的计算速度较快,且距离数值稳定在一个较小范围内。收敛轨迹如图6所示。

在基础路径的计算中,由于焊点坐标均已知,所以采用蚁群算法重复计算每两个焊点之间的距离,将距离的倒数记为该条路径被选择的概率,因此距离越短被选择的概率越大。由于信息素的设置对计算机制起到了反馈作用,引导后续的蚁群更倾向这条较短的路径。从初始焊点开始,通过两焊点之间的选择概率大小决定下一个焊点,两两相互连接从而形成了图7中闭环的基础路径,这样得出的路径与之前规划的路径相比较更具有科学依据,并且通过计算提升路径规划效率,避免了重复制作基础路径的繁杂流程。

如图7所示,优化后的基础路径的总长度为4 095.87 mm,由于焊点41与焊点47在路径中的距离最长,将其定位为焊接路径的起点和终点。后续通过对仿真的具体实例来判定优化计算后的路径是否达到了缩短总焊接时间的效果。

3 ROBCAD仿真验证与结果分析

基于上述计算所得的基础路径,通过ROBCAD仿真软件进行实际校核,并与仿真人员前期规划路径进行对比。

3.1 初期仿真路径

通过Path Editor规划焊点路径,并在部分出枪位置添加过渡点,其中仿真人员前期依靠工作经验规划的路径如图8所示,主要思路是在焊接过程中减少进枪出枪的动作,避免浪费时间,在一次进枪、一次出枪中,尽量焊接完成该区域内的所有焊点。出枪后寻找最近的区域进行下一次进枪焊接。

3.2 计算后仿真路径处理

计算得到基础路径后,仍要考虑实际焊接过程中所要碰到的干涉问题。由于焊接时不仅需要处理工件处的干涉问题,同样也要考虑焊接过程中机器人与夹具的干涉问题,焊点常常分布于夹紧定位两侧,在焊接过程中焊枪需要绕开这些支座以及连接块与定位块[7]。

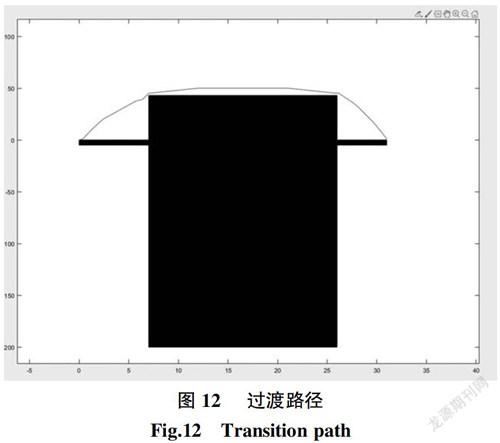

文中采用栅格法的方法,利用遗传算法对过渡路径进行计算。通过随机生成矩阵的方式,只限定起点坐标与终点坐标,中间的路径点随机生成但是要满足行动路径绕过栅格即障碍物这个条件。在迭代的过程中不断选取适应度较高的路径点,最后得出过渡路径。

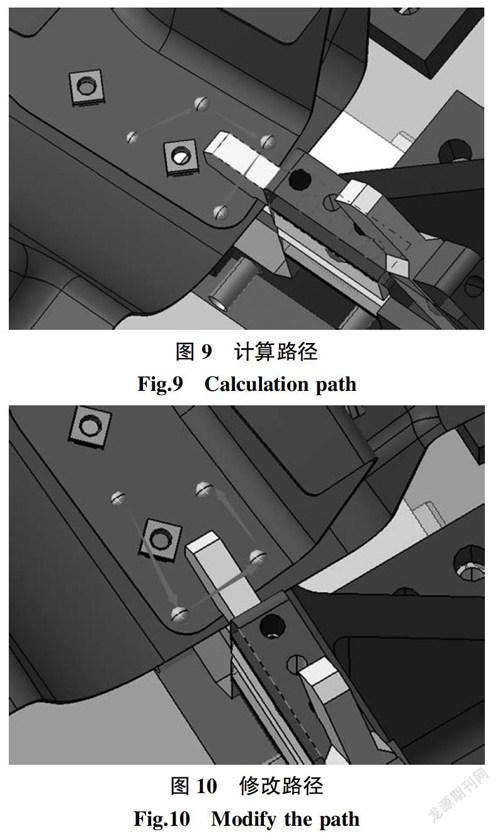

在计算中给出的路径如图9所示,此处明显需要进枪出枪动作两次,过于浪费时间,为了在不与计算路径有过多差异的情况下减少进枪出枪的次数,将4个焊点的路径重新分配,如图10所示。

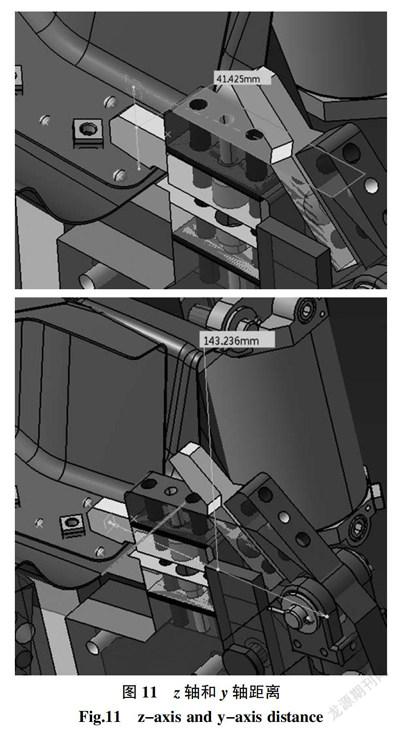

在焊点路径变化不大的情况下,减少一次进枪动作。同时考虑到定位夹具在z轴方向的距离远大于y轴方向的距离,所以在过渡路径的规划中,选择从z方向越过定位夹具,如图11所示。

在过渡路径中,尽量让机器人走一个较为平滑的曲线,原因是如果机器人运动不平滑,可能会造成机器人关节的冲击与震动,加快机器人传动元件的磨损,从而影响机器人的使用寿命,并且在焊接路径中可能会造成某个轴突变的情况[8]。

对夹具的夹紧块连接块进行栅格法簡要建模,利用遗传算法计算过渡路径并拟合一条较为平滑的曲线。由于过渡路径除了将两焊点视为路径的起点和终点外,其他的中途路径点无法确定,故采用随机生成矩阵的方式来通过遗传选择筛选出过渡路径的结果,其中对夹具模型的简化以及计算拟合后的过渡路径如图12所示。

通过这种方法,为焊接机器人两焊点间的过渡路径设计提供一种合理有效的方法,避免运动过程中六轴机器人某一轴突变等问题。

3.3 路径对比与计算结果分析

调整每个焊点的坐标系后,制作焊接路径,其中包括之前计算的过渡路径。制作完成后进行测试,查看是否有焊枪各周突变的情况。

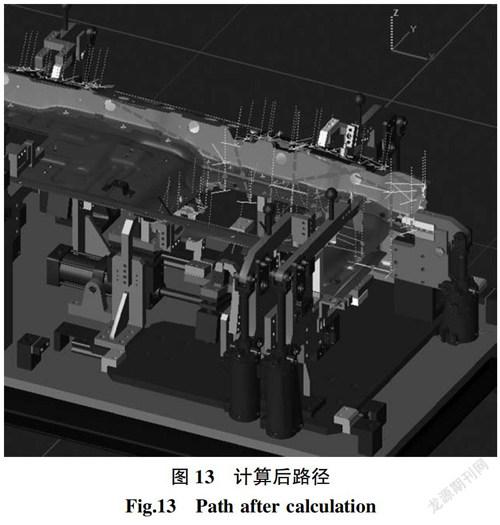

计算后的焊接路径如图13所示,将路径中最长距离的两点定为起点和终点,通过制作过渡点完成整条焊接路径并记录两种路径所需焊接时间。

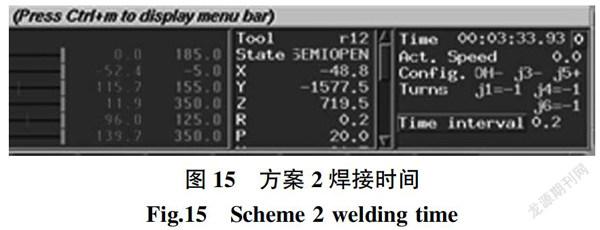

其中方案1为仿真人员经验规划路径,方案2为计算规划路径,分别如图14、图15所示,在焊接过程中机器人6轴均未到达极限,从时间上来说方案2明显优于方案1,将焊接时间由3'47''缩短至3'33''左右。通过以上方法为机器人焊接路径提供了一种较为有效的探寻方法,为仿真人员前期工作提供了便利,有效减少了重复的仿真工作量,对仿真工作效率具有一定的改善。

4 结论

通过ROBCAD仿真软件,建立了汽车前围上部内板焊接总成的仿真模型,对焊接生产进行建模、仿真以及路径优化,采用遗传算法与蚁群算法相结合的方法规划基础路径,同时在细节干涉处考虑通过栅格法来建立模型,并通过遗传算法规划焊接作业中的过渡路径。通过实际项目案例來解决焊接机器人在工作过程中的干涉问题以及可达性问题,通过科学有效的算法提出一种新的方案来探寻焊接机器人工作路径,并且验证了方案的可行性、实用性,将焊接时间从初始方案的3'47''缩短至3'33'',与优化前的焊接方案相比提升了6%的生产效率。两个路径计算程序在50焊点以内计算用时一共为45~50 s。随着点数的增加,计算用时会小幅度增加,较为有效地减少了仿真人员前期的工作量以及重复的部分仿真过程。

参考文献:

[1] 林巨广,崔鹏,王健强. 基于ROBCAD的白车身焊装自动线工艺规划技术研究[J]. 合肥工业大学学报(自然科学版),2009,32(9):1365-1369.

[2] 许俊芳,敖银辉. ROBCAD仿真技术在车身侧围补焊生产线的应用[J]. 组合机床与自动化加工技术,2017(6):118-121.

[3] 董诗绘. 基于ROBCAD工业机器人规划路径仿真的实现[D]. 内蒙古:内蒙古大学,2014.

[4] 万传恒. 六自由度工业机器人轨迹规划算法研究[D]. 广东:华南理工大学,2012.

[5] 张晓莉,杨亚新,谢永成. 改进的蚁群算法在机器人路径规划上的应用[J]. 计算机工程与应用,2020,56(2):29-34.

[6] 雷超帆. 基于改进蚁群算法的六自由度机械臂避障路径规划[D]. 河南:郑州大学,2019.

[7] 张卓. 白车身点焊机器人路径规划与仿真[D]. 北京:北京林业大学,2019.

[8] 徐小剑. 汽车白车身车门焊装线设计分析及机器人仿真关键技术研究[D]. 上海:上海工程技术大学,2014.

收稿日期:2020-08-27

作者简介:徐 达(1995— ),男,在读硕士,主要从事汽车机器人焊接技术的研究。E-mail:751681017@qq.com。