水平轴风力机叶片力学性能数值模拟研究

黄忠文 黄昭 唐明哲

摘要:本文选取2KW小型水平轴风力发电机为研究对象,首先根据其实际运行工况确定风机叶片的各项参数,通过三维建模软件建立风力机叶片的实体模型,然后使用CAE软件对叶片进行额定工况下的力学仿真分析。研究其在额定风速下叶片表面的应力分布和位移情况,并校核叶片强度,结果表明叶片符合安全使用要求。

关键词:风力发电机叶片;三维实体建模;力学仿真分析

中图分类号:TM315 文献标识码:A 文章编号:2096-6903(2020)10-0000-00

0 引言

水平轴风力发电机是一种将风的动能转化为机械能进行发电的设备,其主要包括风轮、机舱和塔架三大部分。叶片是风力发电机风轮的关键部件,叶片具有空气动力学外形,叶片的气动特性决定了风力发电机的风能利用效率,影响着风力机的发电效率[1]。风力机叶片表面形状比较复杂,叶片参数(弦长、扭角、翼型、直径)对风机气动性能有着决定性作用,因此计算各截面的弦长和扭角是叶片设计和建模中的关键[2]。由于叶片叶根处对风力发电机功率贡献较少,因此本文主要研究叶片0.3R至R处的截面参数,将叶片沿展向划分8个截面,利用Wilson设计理论计算各截面弦长、扭角数据,然后对设计叶片进行三维建模与力学仿真分析,求解其应力以及位移,最后验证叶片结构强度。

1 叶片数值模型的建立

1.1 叶片几何参数

本文以某2KW小型风力发电机为研究对象,风力机叶片设计参数如下:叶片数、叶片翼型、尖速比、叶素截面弦长、叶素扭角、最佳攻角。本文设计的风力机风轮直径为4,叶片数为3叶片,尖速比为7,额定风速为10,叶片翼型选择NACA4412,实际此翼型在水平轴风力发电机叶片设计中应用较广泛,其气動性能良好。利用基于动量叶素理论的Wilson设计方法[3]计算8个叶素截面的弦长和扭角。

1.2 叶片实体建模

采用翼型设计软件Profili将各截面的叶素曲线直接导出,并且使用三维建模软件Solidworks中的“边界”命令进行建模,在Solidworks软件中将实体模型保存为“IGS”格式,以便导入CAE软件进行分析。

2 叶片的力学仿真分析

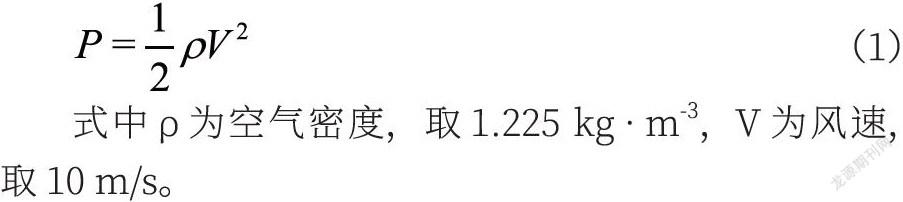

2.1 叶片的材料参数

本文叶片采用目前应用范围较广的玻璃钢材料,相比于其他材料,其具有抗疲劳性好、减震性好、强度高等优点。本文选取的材料参数[4]如下表1所示。

2.2 网格划分及载荷施加

叶片网格划分方式采用默认的自动划分方式。叶片在实际运行中受到离心力、重力、风压等载荷作用,其中叶片重力较小,所以在软件分析过程中不予考虑。本文主要施加离心力和风压载荷。离心力载荷主要通过额定转速来施加,风压载荷计算式[5]为:

式中为空气密度,取1.225,为风速,取10。

2.3 计算结果

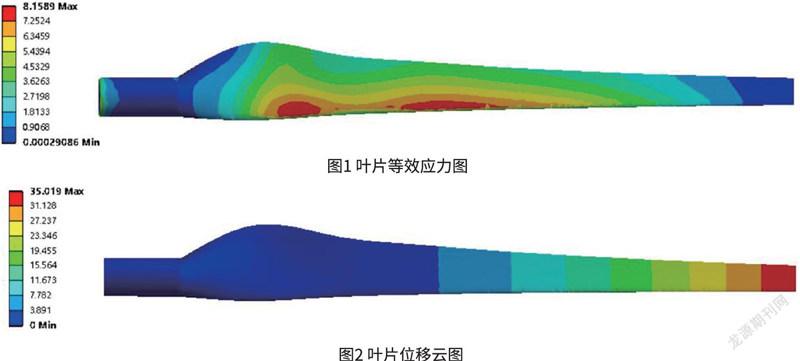

CAE软件计算得到的等效应力图如图1所示。从图中看出,叶片根部和中部的应力较大,叶片最大应力在叶片中部位置,其值为8.16,因此最大应力小于所选用材料的许用应力,符合强度要求。

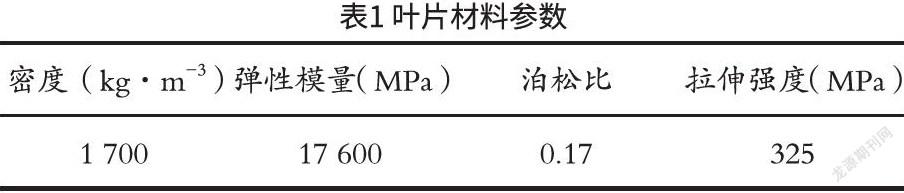

通过计算得到位移图,如图2所示。由图可知,叶片叶尖部分位移变化量最大,其值为35.02,符合叶片位移的安全范围。

3 结论

(1)通过CAE软件计算,叶片根部和中部应力值较大,实际设计中应着重考虑这两部分。最大应力位于叶片中部,并且最大应力小于材料的许用应力,符合使用要求。

(2)叶片位移变化的最大值位于叶尖部分,同样也在允许的安全范围之内。

参考文献

[1]杨贺.水平轴风力机风轮气动性能研究[D].呼和浩特:内蒙古工业大学,2014.

[2]辛东旺.风力发电机叶片三维建模及分析[D].西安:西安理工大学,2018.

[3]李国宁,杨福增,杜白石,等.基于MATLAB与Pro/E的风力机风轮设计及造型[J].机械设计,2009,26(6):3-7.

[4]张建平,张智伟,纪海鹏,等.碳纤维与玻璃钢风力机叶片动力特性的对比分析[J].上海电力学院学报,2019,35(6):531-534+538.

[5]王昊,范海哲,李帅斌.风力发电机叶片建模及有限元分析[J].上海电力学院学报,2016,32(3):257-260.

收稿日期:2020-08-23

作者简介:黄忠文(1971—),男,湖北京山人,硕士,副教授,研究方向:工程结构分析、流体机械、新能源工程。