脱乙烷塔侧采流程模拟与优化

谭明松,朱炜玄,邹 雄,韩志忠,董宏光,王克峰

( 大连理工大学 化工学院,辽宁 大连 116024)

乙烯装置工艺流程复杂,耦合度高,分离流程的选取对于节能减排至关重要[1-3]。分离流程中,前脱丙烷流程应用较多,脱乙烷-乙烯精馏单元负责将混合C2与重组分分离及乙烯产品精制,在装置总能耗中占较大比例[4]。赵雄等[5-6]通过模拟计算,对脱乙烷塔的单塔操作条件进行了优化。王易卓等[7]在脱乙烷塔中设置乙炔加氢反应段,并与预脱甲烷塔、脱甲烷塔热耦合,降低了整体能耗。王洲晖等[8]对采用热泵精馏技术的乙烯精馏塔进行了研究。罗祎青等[9]在乙烯精馏塔中应用内部能量集成技术,降低了热泵精馏的能耗。Hirata[10]针对脱乙烷-乙烯精馏单元进行优化,通过增设中间再沸器等方式降低该单元冷剂消耗。工程应用中,一些专利流程可降低前脱丙烷流程中脱乙烷-乙烯精馏单元的能耗。其中一类为中国石化的低能耗乙烯分离技术(LECT)[11]与 S&W 公司的专利流程[12]。这类流程的脱甲烷塔釜液可绕过脱乙烷塔,从而降低脱乙烷塔、乙烯精馏塔的能耗[13]。还有一类通过在C2流股进入乙烯精馏塔前采出部分乙烯,降低乙烯精馏塔的能耗,采用该流程的主要为KBR公司[14]。

本工作针对上游脱甲烷单元选用LECT流程的乙烯装置,对脱乙烷塔侧采流程进行模拟与优化,并对比两类脱乙烷-乙烯精馏单元流程的能耗。

1 流程简述

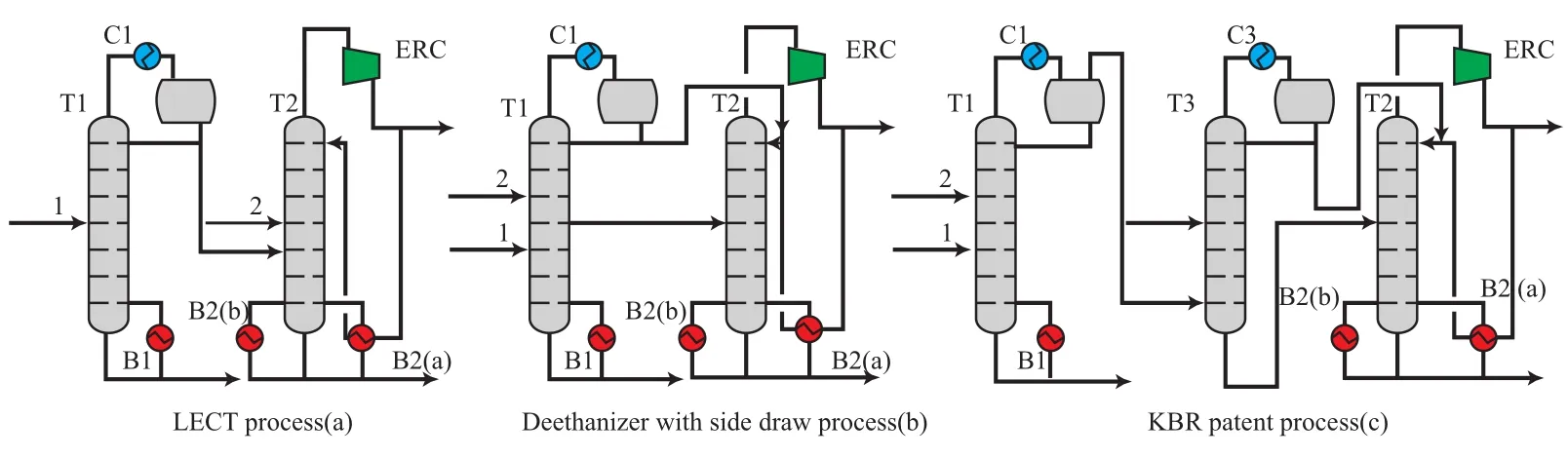

图1为LECT流程、脱乙烷塔侧采流程、KBR专利流程的脱乙烷-乙烯精馏单元流程。其中乙烯精馏塔均采用开式热泵精馏。由图1a可知,LECT流程中,上游预脱甲烷塔釜液中含有C3组分,需至脱乙烷塔处理,脱乙烷塔塔顶采出混合C2进入乙烯精馏塔,塔釜采出混合C3至加氢反应器脱除炔烃及二烯烃。由于脱甲烷塔釜液不含C3+组分,故该物料可直接进入乙烯精馏塔,无需进入脱乙烷塔,因此脱乙烷塔处理负荷及能耗均较常规流程低。对于乙烯精馏塔,两股进料分别来自脱甲烷塔塔底采出及脱乙烷塔塔顶采出。其中,脱甲烷塔塔底采出的混合C2中乙烯的占比较脱乙烷塔塔顶采出的大,两股摩尔分数不同的物料分别进料相当于在乙烯精馏塔前进行了一次预分离,故乙烯精馏塔的能耗也较常规流程低。由图1b可知,脱乙烷塔侧采流程中,脱乙烷塔设置了侧线采出。自上游脱甲烷单元来的两股进料进入脱乙烷塔,脱乙烷塔塔顶采出部分聚合级乙烯,作为乙烯精馏塔的一股回流至乙烯精馏塔塔顶,从而降低乙烯精馏过程的能耗。脱乙烷塔侧线采出剩余混合C2,至乙烯精馏塔进行分离。由图1c可知,KBR专利流程中设置了乙烯汽提塔,脱乙烷塔塔顶气相采出混合C2,作为乙烯汽提塔的塔底气相进料。乙烯汽提塔釜采出乙烯乙烷至乙烯精馏塔,塔顶液相采出部分聚合级乙烯,作为乙烯精馏塔的一股回流液相,从而降低乙烯精馏过程的能耗。由于脱乙烷塔塔顶至乙烯汽提塔的气相量为定值,故该流程中乙烯汽提塔塔顶可采出的乙烯量也为定值。

脱乙烷塔侧采流程是在KBR专利流程基础上得到的改进流程,目前已得到工程应用。两种流程均采用乙烯精馏塔前采出部分聚合级乙烯的思路,不同之处在于预先采出的乙烯量是否可调。经改进后,脱乙烷塔侧采流程可通过增加脱乙烷塔冷凝器、再沸器的负荷来提高塔顶可采出的乙烯量,强化该流程在乙烯精馏过程中的节能效果。本工作对LECT流程与脱乙烷塔侧采流程进行计算,并比较分析两流程的能耗。

图1 三种脱乙烷-乙烯精馏单元流程Fig.1 Three deethane-ethylene distillation processes.

2 流程模拟及参数选取

对LECT流程与脱乙烷塔侧采流程进行模拟计算,采用Aspen Plus软件进行建模,以SRK作为全局物性方法。表1为脱乙烷-乙烯精馏单元进料组成。其中一股为上游LECT流程的脱甲烷塔塔底采出,另一股为预脱甲烷塔塔底采出。

表2为流程中固定的工艺参数。计算中保证两流程分离指标一定,各塔塔顶塔底温度也为固定参数。

2.1 脱乙烷塔侧采流程

2.1.1 脱乙烷塔塔顶聚合级乙烯采出量选择

脱乙烷塔侧采流程通过在脱乙烷塔增设乙烯精馏段,在脱乙烷塔塔顶采出混合C2中的部分乙烯,并将其作为乙烯精馏塔的回流,在相同回流比下乙烯精馏塔塔顶气相采出量相应降低,乙烯压缩机的电耗随之减少。同时,乙烯压缩机出口气相量减少,冷凝所需的负荷也随之降低,即乙烯精馏塔再沸器在与压缩机出口气相冷凝器匹配后剩余的负荷增加。对于低于环境温度操作的分离系统,精馏塔再沸器可与工艺流股或制冷机组匹配[15],从而降低制冷机组电耗,因此乙烯精馏塔再沸器剩余负荷增加可进一步降低装置能耗。可回收的冷量增加,可进一步降低装置的能耗。然而,上述能耗的降低需通过脱乙烷塔采出部分乙烯,同时增加冷凝器、再沸器的负荷实现。对于脱乙烷-乙烯精馏塔单元而言,脱乙烷塔能耗的增加与乙烯精馏塔节能效果需要权衡。

表3为改变脱乙烷塔塔顶乙烯采出量时流程的能耗变化,其中不同品质冷量消耗统一为电耗。脱乙烷塔乙烯采出量的增加,本质上是改变了侧线以上塔段轻组分的回收率,改变乙烯采出量时,侧线上下塔段的理论板数也进行了调整。由于脱乙烷塔釜温度为40.5 ℃,在工业应用中该温位可采用急冷水进行加热,此时脱乙烷塔再沸器负荷的增加不会引起装置能耗增加,反而能降低急冷水冷却所需的水冷器或空冷器的负荷。本工作在评价各工况能耗时仅考虑冷量对应电耗及开式热泵所需电耗,不考虑脱乙烷塔再沸器负荷的增加。由表3可知,随着脱乙烷塔塔顶乙烯采出量增加,脱乙烷塔冷凝器所需的-41 ℃冷量消耗也不断增加,当乙烯采出量为45 t/h时,脱乙烷-乙烯精馏单元的总电耗最低,因此脱乙烷塔塔顶乙烯采出量优选为45 t/h。

表1 脱乙烷-乙烯精馏单元进料组成Table 1 Feed composition of deethane-ethylene distillation unit

表2 流程中固定的工艺参数Table 2 Fixed parameters in the process flowsheets

表3 脱乙烷塔塔顶乙烯采出量的灵敏度分析Table 3 Sensitivity analysis of ethylene recovery rate of deethanizer

2.1.2 脱乙烷塔侧线采出位置选择

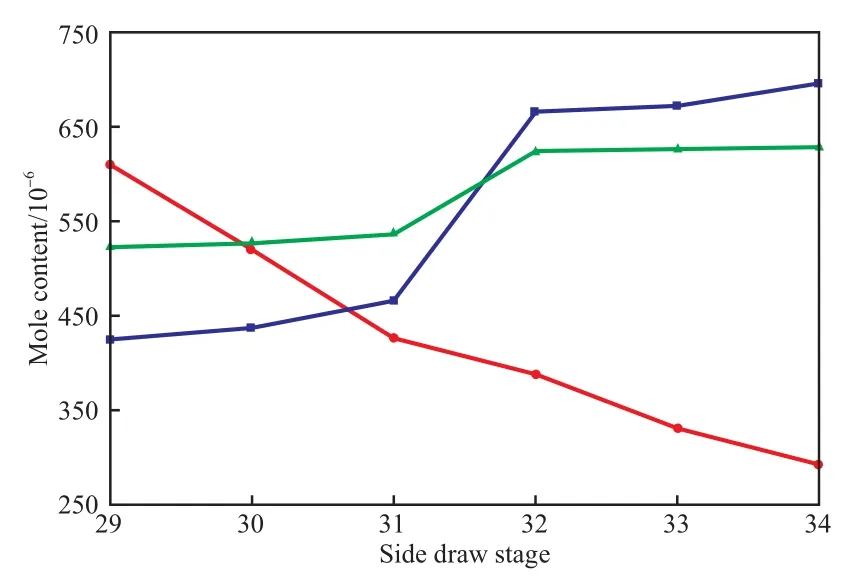

图2为脱乙烷塔侧采位置的灵敏度分析。由图2可知,随着侧采位置下移,上段理论板数增加,塔顶采出的聚合级乙烯中乙烷含量越少,同时下塔段C2/C3的分离效果越差。为权衡上下塔段的分离效果,侧线采出位置优选为第31块板。此时塔顶采出乙烯中乙烷含量为426×10-6(x),侧线采出混合C2中丙烯占乙烷的比例为466×10-6(x),塔釜采出混合C3中乙烯占丙烯的比例为537×10-6(x)。

图2 脱乙烷塔侧采位置灵敏度分析Fig.2 Sensitivity analysis of side extraction stage in deethanizer.

2.1.3 脱乙烷塔进料位置选择

由于脱甲烷塔塔底采出基本不含混合C3组分,无需在侧线以下塔段进行混合C2/混合C3组分的分离,因此进料位置应在脱乙烷塔侧线以上。图3a为脱甲烷塔塔底采出至脱乙烷塔进料位置的灵敏度分析。由图3a可知,当进料位置为第27块板时,塔顶采出乙烯中的乙烷含量最小,因此进料位置选为第27块板。此时塔顶采出的乙烯中乙烷含量为426×10-6(x)。

预脱甲烷塔塔底采出中含混合C3组分,需在侧线以下塔段进行分离混合C2/混合C3组分,进料位置应在脱乙烷塔侧线以下。图3b为预脱甲烷塔塔底采出至脱乙烷塔进料位置的灵敏度分析。由图3b可知,进料位置下降至第48块板时侧线采出中混合C3含量显著增加,故应避免在第48块板及其以下位置进料。当进料位置为第46块板时,侧线采出中的混合C3含量最小,因此选择于该位置进料。此时侧线采出中混合C3组分占乙烷的比例为519×10-6(x),塔釜采出中混合C2组分占丙烯的比例为493×10-6(x)。

2.1.4 乙烯精馏塔进料位置选择

图3c为侧采流程乙烯精馏塔进料位置的灵敏度分析。由图3c可知,进料位置为第43块板时,乙烯中乙烷含量最低,为397×10-6(x),因此乙烯精馏塔的进料位置选为第43块板。

2.1.5 热泵精馏回流过冷

乙烯精馏塔采用开式热泵精馏,高压回流液相返塔时压力降低,将产生气液两相,降低实际回流比,使乙烯压缩机的功耗增加。工业应用中为降低回流的气相分率,通常均设法使回流液相进一步过冷。选用回流液相与进料换热的方式,分出一股进料将其节流至0.4 MPa,节流后温度为-68.5 ℃。节流后的进料与回流液相换热至完全气化,将回流液相冷却至-65.5 ℃,换热后气相进料位置为原进料位置向下三块理论板。经计算,通过与进料换热,两流程回流液相降压后的气化分率可从15%降至5%,乙烯压缩机电耗降低381 kW。

图3 脱甲烷塔塔底采出(a)、预脱甲烷塔釜液(b)和乙烯精馏塔(c)至脱乙烷塔进料位置灵敏度分析Fig.3 Sensitivity analysis of feed stage from demethanizer bottom to deethanizer(a),pre-demethanizer bottom to deethanizer(b) and C2 splitter(c).

2.2 LECT流程

使用同样的方法,对LECT流程的脱乙烷-乙烯精馏单元进行模拟优化。在产品分离指标与脱乙烷塔侧采流程相同的情况下,确定各塔最优进料位置,以此作为两流程能耗比较基准。

3 流程能耗对比及分析

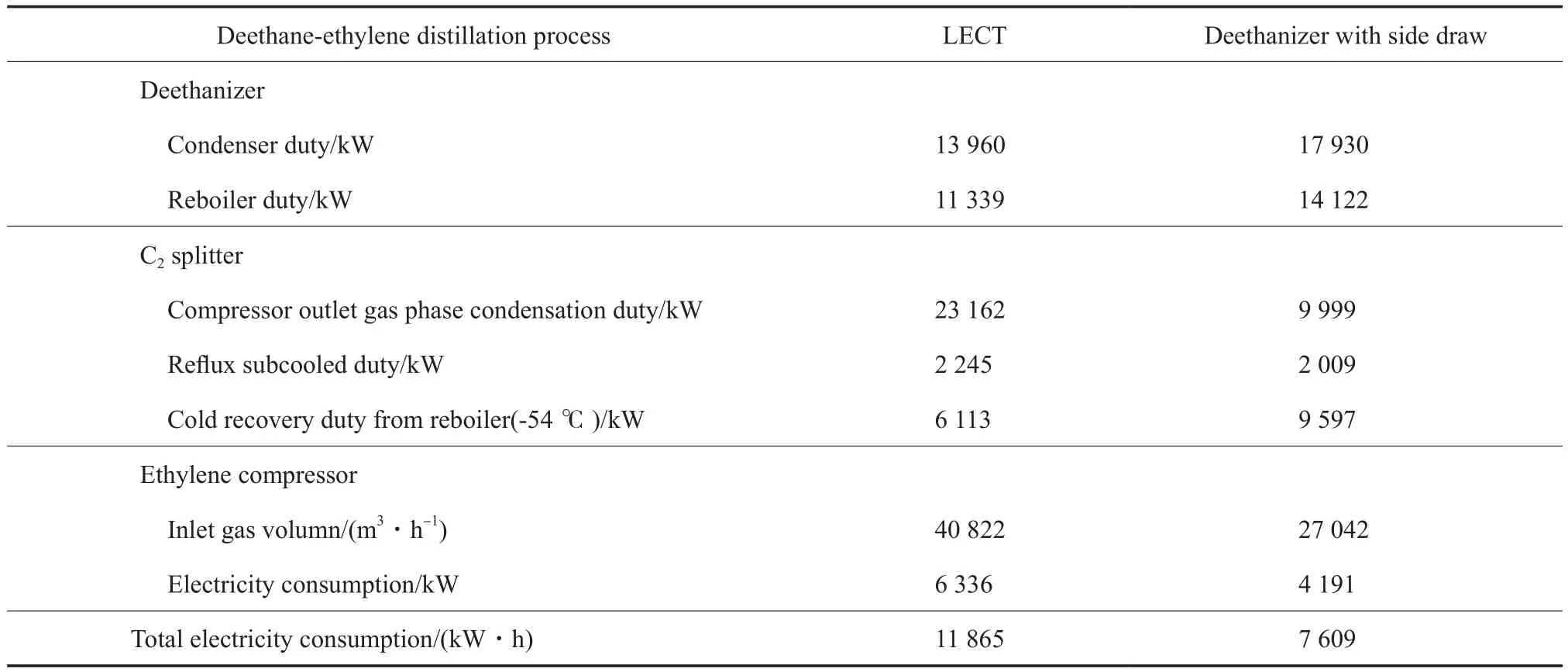

计算得各换热设备热负荷、压缩机功耗等结果见表4。

3.1 脱乙烷塔的对比与分析

由表4可知,对于脱乙烷塔侧采流程,脱乙烷塔塔顶采出45 t/h乙烯后,冷凝器与再沸器负荷较LECT流程分别增加3 970 kW与2 783 kW。由于乙烯的泡点低于乙烯乙烷混合物的泡点,为保证塔顶冷凝器与-41 ℃丙烯冷剂传热温差充足,侧采流程中脱乙烷塔的操作压力大于LECT流程。计算时将脱乙烷塔塔顶操作压力升高至1.52 MPa,以保证传热温差。操作压力的提高,降低了各组分的相对挥发度,增加了分离难度。脱乙烷塔塔顶采出10 t/h乙烯时,脱乙烷塔冷凝器负荷较LECT流程增加较为显著。当乙烯采出量接近脱甲烷塔釜液相中的乙烯含量时,继续增加乙烯采出会使脱乙烷塔冷凝器负荷显著增加,从而导致单元整体电耗增加,装置的能耗水平上升。因此,对于脱乙烷塔侧采流程,脱乙烷塔塔顶乙烯采出量不应大于脱甲烷塔釜液所含乙烯量,否则该流程将失去节能效果。

表4 两流程计算结果对比Table 4 Comparison of calculation results between the two processes

3.2 乙烯精馏塔的对比与分析

对于设置开式热泵的乙烯精馏系统,压缩机出气的一部分作为产品采出,另一部分经换热冷凝为液相回流返塔。由表4可知,当乙烯精馏塔额外引进另一股回流液相时,压缩机进气量可相应减少。与LECT流程相比,当维持产品收率及分离指标一定时,侧采流程的压缩机进气量降低了34%,相应地压缩机电耗也降低了34%,节能效果显著。同时,外界回流液相的引入,还可减少压缩后与塔釜换热的气相量,因此塔釜需从脱乙烷-乙烯精馏单元外吸入更多热量,这在低于环境温度的精馏过程中是有利的。侧采流程中乙烯精馏塔釜可回收-54 ℃冷量9 597 kW,比LECT流程多回收3 484 kW。

3.3 两流程能耗的对比

以电耗为基准比较两种脱乙烷-乙烯精馏单元流程的能耗,LECT流程的电耗为11 865 kW·h,脱乙烷塔侧采流程的电耗为7 609 kW·h。由表4可见,对于上游采用LECT流程的装置,脱乙烷-乙烯精馏单元选用脱乙烷塔侧采流程较原流程节能效果显著,在给定的进料下,脱乙烷塔侧采流程可降低电耗35.9%。

4 结论

1)通过Aspen Plus模拟软件对两种脱乙烷-乙烯精馏单元流程进行模拟与优化,确定了各流程在给定进料下的工艺参数。

2)计算结果表明,脱乙烷塔侧采流程中,脱乙烷塔塔顶乙烯采出量存在最优值,给定进料下脱乙烷塔塔顶采出45 t/h乙烯可使脱乙烷-乙烯精馏单元电耗最低。

3)对于脱乙烷塔侧采流程,当脱乙烷塔塔顶采出乙烯量接近或大于脱甲烷塔釜液所含乙烯量时,继续增加乙烯采出量所需的冷量消耗明显增加。对于该流程,脱乙烷塔塔顶乙烯采出量不应大于脱甲烷塔釜液所含乙烯量。

4)对于上游脱甲烷单元采用LECT流程的乙烯装置,脱乙烷-乙烯精馏单元选用脱乙烷塔侧采流程具有显著的节能效果,在给定的进料下,脱乙烷塔侧采流程可降低电耗35.9%。