环烷酸锰催化水热裂解脱除渣油中的噻吩硫

陈 威,许 军,许金山,许晓斌,曹发海

(1. 华东理工大学 大型工业反应器工程教育部工程研究中心,上海 200237;2. 中国石化 齐鲁分公司研究院,山东 淄博 255400)

石油焦被纳入能源行业标准,硫含量大于3%(w)的石油焦将被列为不合格产品。石油焦中硫形态复杂,直接从石油焦中脱硫,炭结构易被破环,且脱硫率高时反应条件极其严苛[1],若能从生产原料渣油中脱硫,不仅能实现石油焦硫含量达标,还可得到其他残硫率低的延迟焦化产品。现有的油品脱硫方法有加氢脱硫和非加氢脱硫[2-3],加氢脱硫技术脱硫率较高,但由于空间位阻效应,对噻吩类硫化物的脱除效果较差[4]。氧化萃取脱硫常用于脱除轻质油品中的噻吩硫[5-8],但渣油密度和黏度大,难以将其萃取出来;并且常用的氧化剂如H2O2和O2在高温下危险系数高。因此,寻求一种有效的渣油脱硫方法成为关注的热点。

减压渣油(简称渣油)中的硫化物主要存在于芳香分、胶质和沥青质中[9],由于胶质和沥青质的平均相对分子质量较大,加之目前对沥青质分子结构及其中硫化物的存在形态认识的局限性[10],导致渣油脱硫极其困难。催化水热裂解是一种很有前途的开采稠油的技术[11],在特定催化剂存在下,重油黏度因C—S和C—N等杂原子键断裂而降低。

本工作将水热裂解技术运用于渣油脱硫工艺,考察了分散型催化剂与油溶性催化剂的催化脱硫性能及水热裂解脱硫的工艺条件,采用元素分析、飞行时间质谱和GC-MS等分析手段对水热裂解产物进行了分析,并初步探讨了噻吩类硫化物的脱硫机理,为催化水热裂解脱硫体系在实际工业中的应用提供依据。

1 实验部分

1.1 主要试剂和仪器

减压渣油(含硫2.84%(w)):中国石油化工股份有限公司齐鲁分公司;环烷酸锰 (含锰约6%(w)):国药集团化学试剂有限公司;环烷酸锌 (含锌约8%(w)):艾览(上海)化工科技有限公司;环烷酸钙(含钙约4%(w))、环烷酸铅(含铅约7%(w)):上海众何化学科技有限公司;环烷酸钴(含钴约6%(w)):上海泰坦科技股份有限公司;纳米铁粉 (50 nm) 、纳米镍粉 (20~100 nm):上海耐澄生物科技有限公司。

VARIO ELⅢ型元素分析仪:德国ELEMENTAR公司;7890A-5975C型气质联用仪:美国安捷伦公司;4800plus型飞行时间质谱仪:新加坡ABS公司;CLS-3000型微机库仑测硫仪:江苏国创分析仪器有限公司;YZPR-100型微型高压反应釜:上海岩征仪器设备有限公司。

1.2 实验方法

称取渣油20 g,并称取一定质量的水和催化剂装入反应釜中,反应前用N2排出体系内空气,在设定的温度及压力下进行反应。反应结束后,用离心机将油水分离,将尾气和未反应的水收集并称量,把油置于150 ℃烘箱中,尽量排出剩余的少量水分,称取反应后的渣油并测定硫含量,计算脱硫率。

2 结果与讨论

2.1 催化水热裂解脱硫催化剂的选择

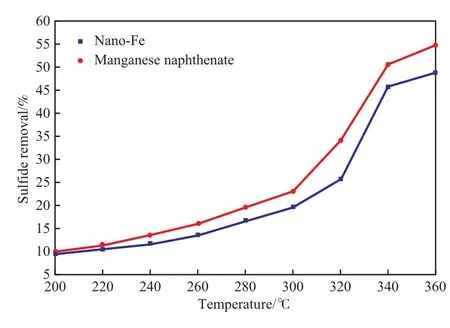

本工作着重对比了分散型催化剂(如纳米铁、纳米镍)及油溶性催化剂(如环烷酸锰、环烷酸钙等)对渣油催化水热裂解脱硫的反应性能的影响,结果见表1。从表1可看出,在相同反应条件下,分散型催化剂纳米铁与油溶性催化剂环烷酸锰、环烷酸锌的脱硫率最高,分别为16.63%,19.52%,19.41%。由于渣油本身黏度较高,导致分散型催化剂在油中的分散性较差,甚至会引起团聚,相较于分散型催化剂,油溶性催化剂与油的相容性更好,在一定程度上提高了催化剂与C—S键的碰撞机会,有利于脱硫率的提升。

表1 催化剂对脱硫率的影响Table 1 Effect of catalyst on desulfurization rate

2.2 反应条件对催化水热裂解脱硫的影响

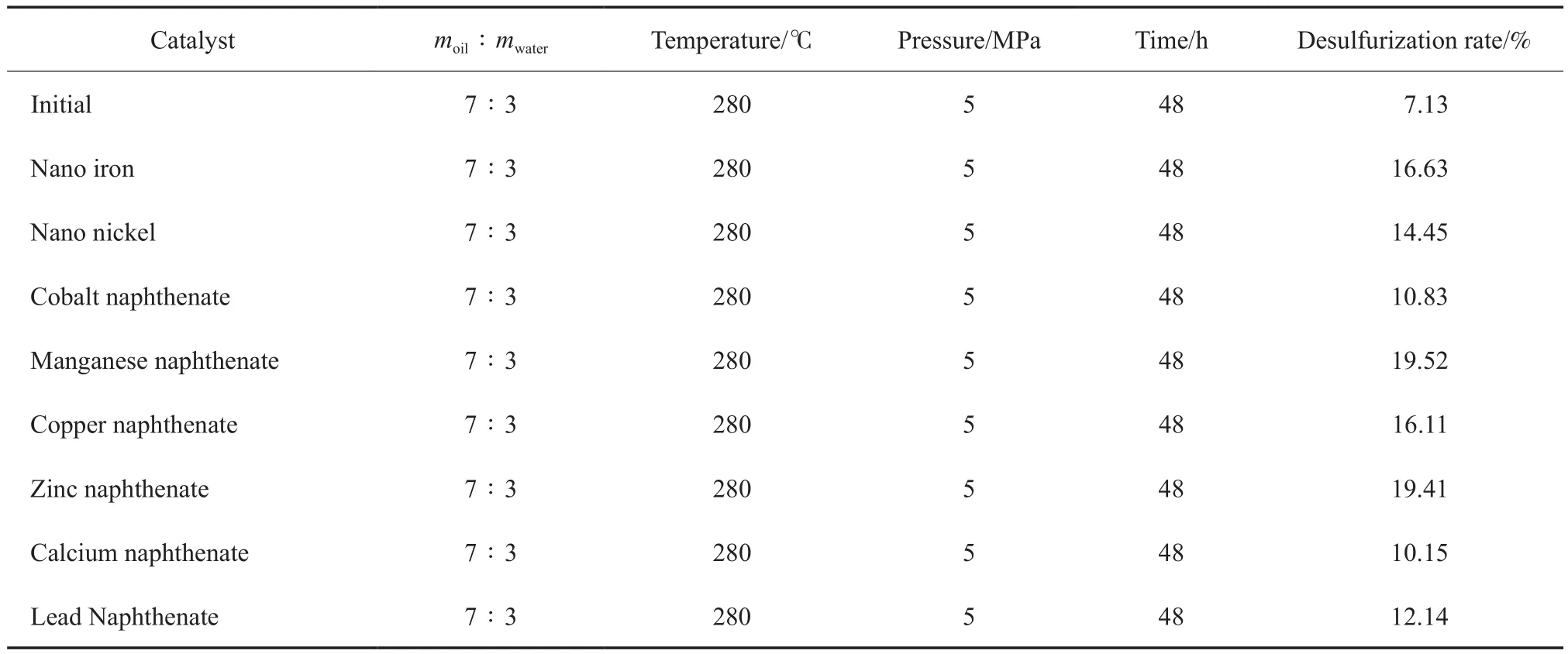

油水质量比对脱硫率的影响见图1。由图1可知,在油水质量比为5∶5至7∶3区间,脱硫率缓慢增加,并在油水质量比为7∶3时达到最高值。对于分散型催化剂纳米铁,这可能是由于含水量的逐步降低,局部出现水包油的现象减少,渣油易接触到催化剂,因此脱硫率呈现上升趋势。在油水质量比为7∶3至9∶1的区间,由于含水量的进一步降低,蒸汽流量下降,用于氢化反应的活性原位氢生成不足,催化剂上易形成积碳,因此渣油脱硫率呈现快速降低的趋势。选取油水质量比为7∶3。

图1 脱硫率随油水质量比的变化曲线Fig.1 Desulfurization rate changes with the oil/water mass ratio.

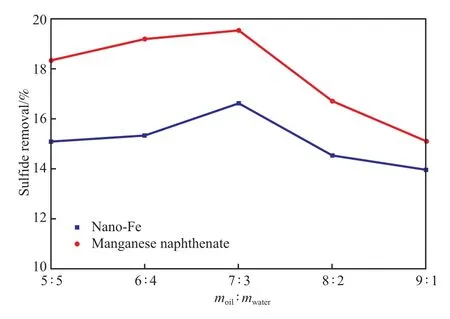

反应压力对脱硫率的影响见图2。由图2可知,反应压力的增加对水热裂解的脱硫率的影响较小,且压力的增大增加了实验的危险性,因此将反应釜中的空气排尽,初始压力恒定为1 MPa。

图2 脱硫率随反应压力的变化曲线Fig.2 Desulfurization rate changes with reaction pressure.

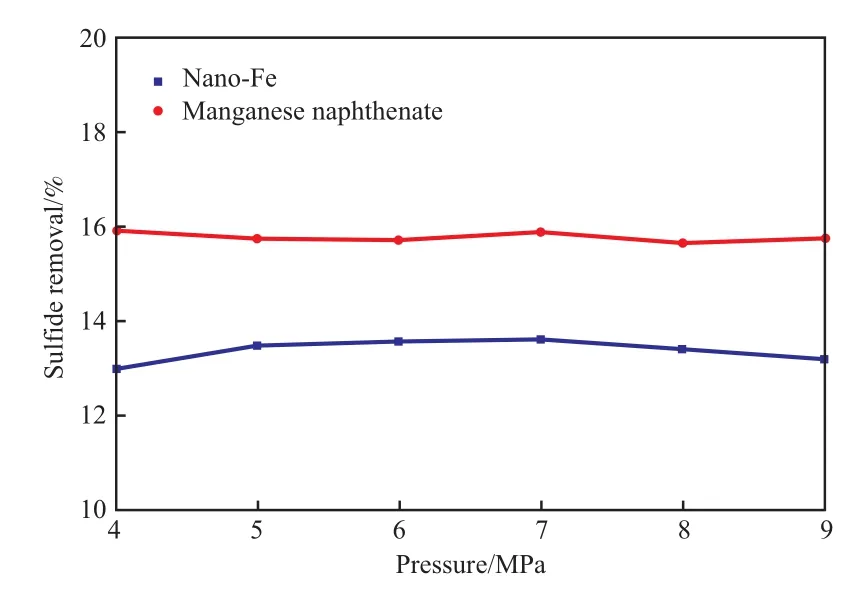

反应温度对脱硫率的影响见图3。由图3可知,在200~300 ℃温度范围内,脱硫率上升缓慢;在300~340 ℃温度范围内,脱硫率呈现快速上升的趋势,而在 340~360 ℃温度范围内增速开始下降,此时若继续升温,副反应速率增加会影响到主反应,焦炭沉积也使得催化剂活性下降;并且反应温度越高,蒸汽压力越大,增加反应危险性,体系也更难控制。在200~300 ℃温度范围内,水的供氢能力较差[12],此时环烷酸锰对脱硫的促进作用更强。在300~340 ℃温度范围内,水分解产生的质子氢增加[13],C—S键的稳定性降低,脱硫率大幅增加,且在温度大于320 ℃时,渣油的黏度下降尤为明显,这是因为高温下,C—C,C—S,C—N键断裂增加,导致渣油平均相对分子质量下降。综上所述,选取反应温度为360 ℃。

图3 脱硫率随反应温度的变化曲线Fig.3 Desulfurization rate changes with reaction temperature.

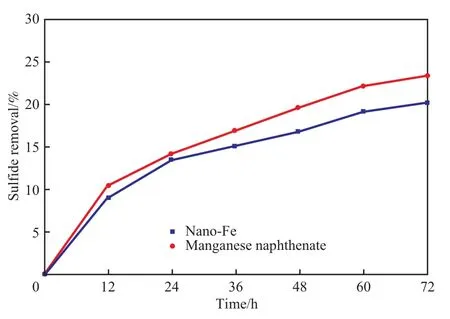

反应时间对脱硫率的影响见图4。

图4 脱硫率随反应时间的变化曲线Fig.4 Desulfurization rate changes with reaction time.

由图4可知,在0~72 h内,脱硫率呈现持续上升的趋势,这是因为反应时间延长,催化剂和活性氢与油中C—S键的碰撞机会增加,使得C—S键被破坏的可能性加大,且随着反应的进行,更多的大分子被裂解,渣油的黏度下降,有机硫更容易被暴露于胶质及沥青质之外,因此硫的脱除率进一步提高。反应时间为48 h时,脱硫率较高,为适当减少能耗,提高生产效率,选取反应时间48 h为水热裂解的操作时间。

综上所述,适宜的反应条件为:反应温度360℃,反应初始压力1.0 MPa,反应时间48 h,油水质量比7∶3,催化剂环烷酸锰,在此条件下脱硫率为54.04%,脱硫效果显著。

2.3 产物分析结果

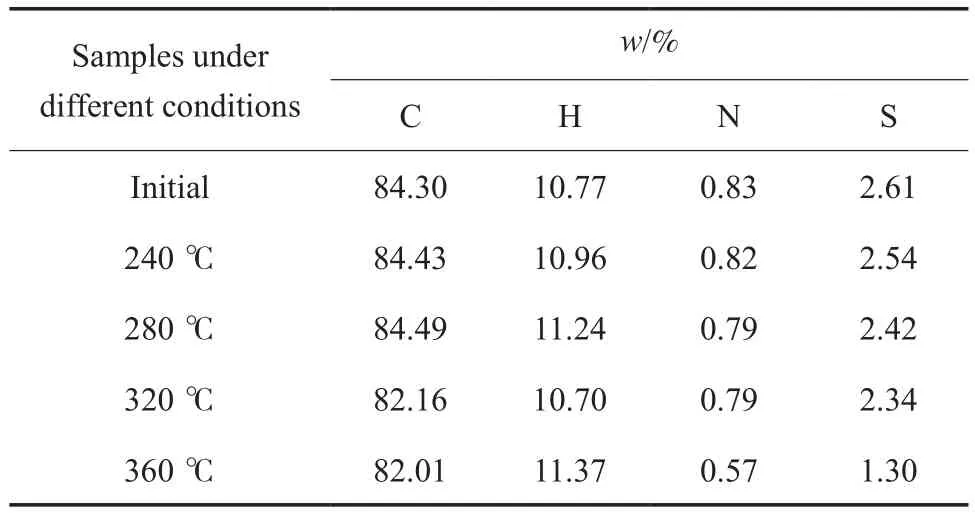

将不同温度下的水热裂解油样进行元素分析,结果见表2。从表2可看出,随温度的升高,C、S和N元素整体含量呈下降趋势,其中,裂解前后硫元素的含量变化最为明显,这与断裂C—S键所需的键能低于C—N和C—O键的键能有关。

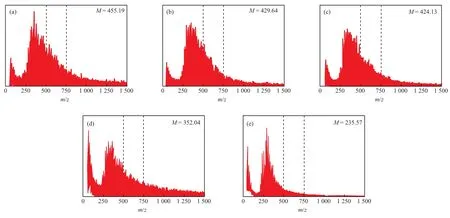

飞行时间质谱测试油样平均相对分子质量的结果见图5。从图5可看出,在240~360 ℃温度范围内,随反应温度的升高,裂解后油样的平均相对分子质量逐步下降。在温度达到320 ℃时,平均相对分子质量下降明显,当温度达到360 ℃后,渣油的平均相对分子质量减小约50%。从图5还可看出,族组分中胶质、沥青质的平均相对分子质量降低幅度较大。对比反应前后油样的平均相对分子质量可知,渣油经催化水热裂解反应后,重组分中包含的结构单元数减小,平均相对分子质量下降。因此,水热裂解导致重组分的紧密大分子环解聚为不同大小的片段,渣油胶质、沥青质分子中的C—R(R=S,O,N,C)及C=R(R=S,O,N,C)等化学键发生了系列链断裂、加氢、开环、脱硫、脱氮等反应[14],导致胶质、沥青质的环状结构被破坏,大分子间的聚集状态变得更加松散[15]。重组分胶质、沥青质的裂解使渣油平均相对分子质量下降,且渣油黏度从反应前的2 619 mPa·s下降到反应后的900 mPa·s,因此渣油平均相对分子质量降低导致渣油黏度下降。

表2 水热裂解前后油样中碳氢氮硫元素分析结果Table 2 Carbon,hydrogen,nitrogen and sulfur elemental analysis results of oil before and after hydrothermal cracking

图5 反应前后油样飞行时间质谱测试谱图Fig.5 Spectra of time-of-flight mass spectrometry before and after the reactions.

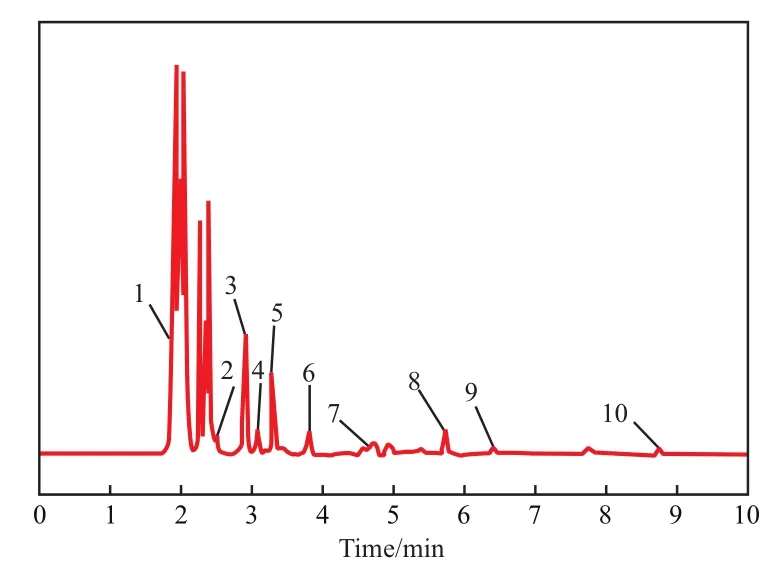

对水热裂解反应后生成的气体进行GC-MS分析,结果见图6。从图6可看出,水热裂解反应生成了一定量的H2S、短链烷烃[14]、烯烃和环烷烃。H2S的生成是因为在催化水热裂解过程中,催化剂与一些共轭的π键和桥键(C—R,R=S,O,N,C)发生化学反应[15-16],使C—S键发生断裂;烷烃碳链分支比例大,结构更加松散[15],说明在高温下,渣油经过水热裂解反应后,平均相对分子质量大的沥青质及胶质的含量下降,平均相对分子质量小的饱和烃与芳烃的含量上升,因此渣油黏度降低。由此表明高温下,有水与催化剂参与的裂解反应,聚合反应受到抑制,促进了裂解反应的进行,使渣油的重质组分转变为轻质组分。

图6 水热裂解后气体的GC-MS谱图Fig.6 GC-MS spectrum of gas after hydrothermal cracking.

在500 ℃、N2保护条件下反应5 h,对裂解后脱硫效果最佳的渣油进行焦化,并对焦炭进行硫含量的测定。实验结果表明,经催化水热裂解脱硫的渣油再进行焦化,焦炭硫含量为2.85%(w),未经脱硫处理直接焦化所得的焦炭硫含量为3.28%(w),因此,经催化水热裂解脱硫的渣油焦炭硫含量有一定程度的降低,焦化后所得焦炭的硫含量低于3%(w),达到了国家2019年1月1日起所实施的国Ⅵ标准。

2.4 机理探讨

将反应前后的渣油进行GC-MS测试,结果如图7所示。从图7可看出,与反应前相比,保留时间为14~20 min的峰峰形变得平缓,且在保留时间5~16 min范围内可以检测出许多烷烃类物质。反应前,保留时间为12.92 min的峰是2,5-二丁基噻吩或与它结构类似的同分异构体,在反应后,2,5-二丁基噻吩的峰消失。保留时间为15.97 min的峰是结构类似于1,4-双[(3-乙氧基羰基-4,5-二甲基-2-噻吩基)甲基]苯的包含多种杂原子的物质,在高温催化水热裂解后,峰同样消失,表明其中一些共轭的π键和桥键发生了断裂,裂解为不同大小的片段。据此对水热裂解脱硫机理进行初步探究。

图7 水热裂解前后渣油的GC-MS谱图Fig.7 GC-MS spectra of vacuum residual before and after hydrothermal cracking.

根据GC-MS谱图对水热裂解脱硫机理进行初步探究。大量文献表明渣油中最难除去的硫化物是噻吩类硫化物[17-18],本工作将稠油水热裂解降黏技术运用于渣油脱硫,提出渣油轻质化脱硫的思路。以2,5-二丁基噻吩为例,对水热裂解脱硫机理[15,19]进行分析,结果见图 8。

图8 噻吩类硫化物水热裂解机理Fig.8 Hydrothermal cracking mechanism of thiophene sulfides.

从图8可看到,2,5-二丁基噻吩与水难以直接反应,但高温下水解离出来的活性H+可以进攻弱碱性硫原子,使其质子化产生活性中间体,水分子进攻活性中间体的几率较大,中间体的正电荷使C—S键断裂,并在此环境下,与OH-结合反应生成硫醇等中间产物。生成的硫醇发生二次水解反应生成 H2S,烯醇异构化可生成醛类,醛类不稳定热解生成 CO 和烃类物质;CO与H2O可以发生水煤气转换反应,生成的H2又可以参与2,5-二丁基噻吩加氢脱硫反应,对脱硫反应起到促进作用。

3 结论

1) 油溶性催化剂环烷酸锰对渣油脱硫体现出更好的催化性能,在反应温度360 ℃、油水质量比7∶3、反应时间为48 h的条件下,脱硫率为54.04%,且产物经焦化所得的石油焦硫含量低于3%(w)。

2) 水热裂解后渣油的平均相对分子质量降低约50%,渣油中的硫化物除以H2S的形式排放外,存在于胶质和沥青质中的大分子含硫化物被裂解成相对小的分子,更易于在延迟焦化过程中被除去。