钛硅分子筛焙烧过程中挥发性有机废气的处理

白 洋,倪 黎,梁维军,李 军,帅 锟,郑 洁

(中国石化催化剂有限公司 长岭分公司,湖南 岳阳 414012)

随着国民经济的发展,工业生产中的“三废”问题日益严重。挥发性有机物(VOCs)[1]是工业废气中的一种,普遍存在于石油化工、包装印刷、油品储运等工业领域,高浓度的VOCs直接排放会对环境造成严重污染,影响人类身体健康。因此,国家对VOCs的排放一直都有严格的标准。《石油化学工业污染物排放标准》[2]规定以非甲烷总烃含量作为VOCs的综合排放标准,排放限制为120 mg/m3。为了彻底解决VOCs的污染问题,研究机构和企业开发了众多有机废气处理技术,并在工业上进行了一定范围的应用。目前,国内外VOCs的处理技术可以分为两大类:回收利用和销毁。回收利用主要是通过物理方法富集和分离VOCs,包括吸附法、吸收法、冷凝法等[3-4]。销毁主要是通过化学或生化反应将VOCs转化成CO2和H2O等,主要包括催化燃烧、热力焚烧、光催化氧化等[5-6]。这些处理技术主要用于石油化工、喷涂、包装印刷等行业[7-8],在催化剂制造行业还未得到应用。

ZSM-5和TS-1等特种分子筛在很多有机催化反应中显示出了优异的催化效能,在工业上得到越来越广泛的应用[9]。特种分子筛由于孔道结构特殊,在生产过程中需要使用有机模板剂来控制孔结构的生长。有机模板剂沸点较低,在升温加热的过程中产生大量含VOCs的废气,为使VOCs尾气达到排放标准,需要选择合适的脱除技术进行处理。

本工作分析了钛硅分子筛焙烧尾气的组成,选择催化燃烧技术对尾气进行处理,考察了VOCs的脱除效果。

1 试验部分

1.1 试验原料

钛硅分子筛:中国石化催化剂有限公司长岭分公司;催化剂A:Pt催化剂,蝶形,直径1.2~1.6 mm,中国石化催化剂有限公司长岭分公司;催化剂B:立方型蜂窝陶瓷负载Pt/Pd催化剂,规格150 mm×150 mm×50 mm,大连凯特利催化工程技术有限公司。

1.2 分析方法

采用美国TA公司SDTQ 600型差热热重仪进行DSC-TG分析。将试样磨细,以5 ℃/min的速率由室温升至600 ℃。

采用安捷伦公司7890BGC型气相色谱仪测定非甲烷总烃的含量。进样口温度250 ℃,柱温90℃,检测器温度250 ℃,进气量1.0 mL。

采用安捷伦公司7890B-5975C型气质联用仪分析VOCs的组成。GC条件:DB-6240Z色谱柱,进样口温度250 ℃,直接进样,分流比40∶1,载气He;MS条件:扫描质量范围35.0~350.0。通过检索NIST11数据库对未知化合物进行定性分析,通过总离子流谱峰面积对化合物进行定量分析。

2 焙烧尾气的分析

2.1 DSC-TG分析结果

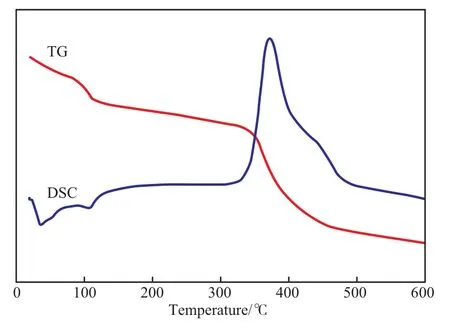

钛硅分子筛的DSC-TG曲线见图1。从图1可看出,钛硅分子筛的焙烧过程存在两个快速变化阶段:物理变化为主的阶段和化学变化为主的阶段。第一阶段在100 ℃左右,以脱除表面结合水为主,同时存在部分有机物的挥发;第二阶段在350~450 ℃范围内,以脱除结构水(脱除羟基和相变)为主,同时有大量有机物分解释放[10]。

图1 钛硅分子筛的DSC-TG曲线Fig.1 DSC-TG curves of the titanium-silicon molecular sieve.

2.2 焙烧尾气的组成

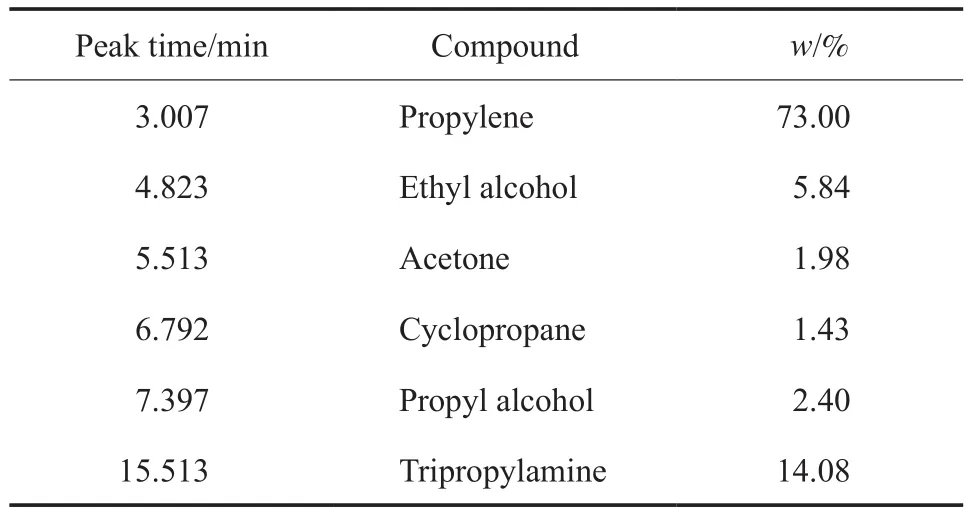

将钛硅分子筛放至焙烧炉内按照一定升温速率升温,分别在100 ℃和400 ℃时收集尾气试样,进行组分分析。钛硅分子筛100 ℃焙烧尾气的GC-MS谱图见图2,分析结果见表1。

图2 钛硅分子筛100 ℃焙烧尾气的GC-MS谱图Fig.2 GC-MS spectrum of roasting exhaust from titanium-silicon molecular sieve at 100 ℃.

表1 钛硅分子筛100 ℃焙烧尾气的组成Table 1 Component of roasting exhaust from titanium-silicon molecular sieve at 100 ℃

由表1可见,钛硅分子筛在加热至100 ℃时,已经有一定量的VOCs产生,以丙烯、乙醇、丙酮、三丙胺等低碳小分子有机物为主,其中含量最大的两种是丙烯和三丙胺,分别占总有机物的73.00%(w)和14.08%(w),主要由钛硅分子筛生产过程中添加的有机模板剂分解而来。而两者含量的差别主要是因为丙烯沸点低,容易以气态形式挥发;三丙胺沸点较高(155~158 ℃),主要分布在液相中,因此气相中三丙胺的含量远低于丙烯。

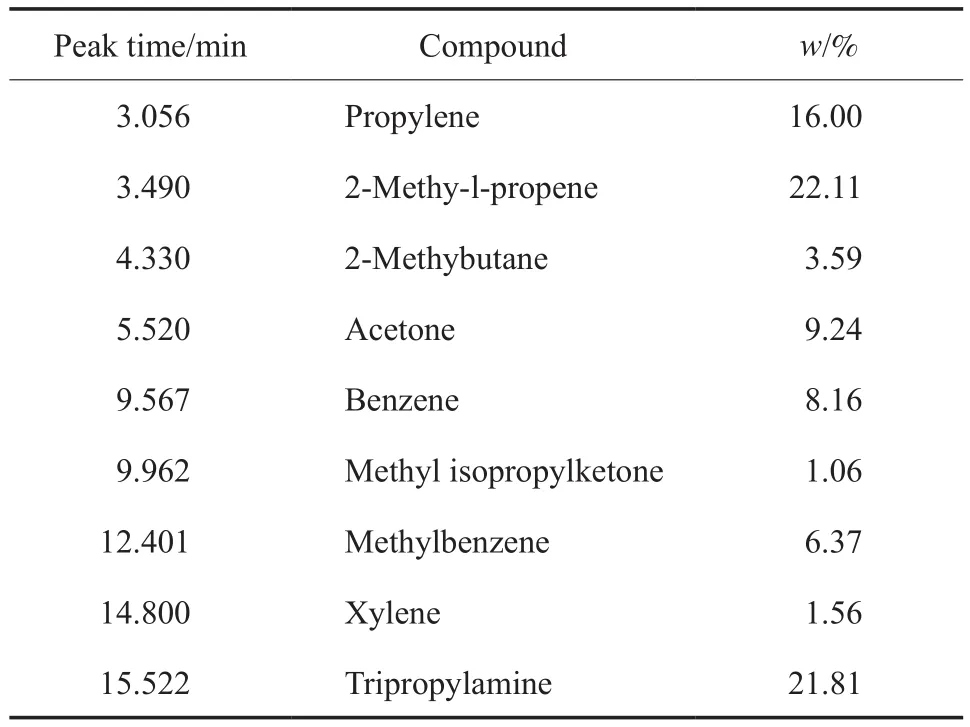

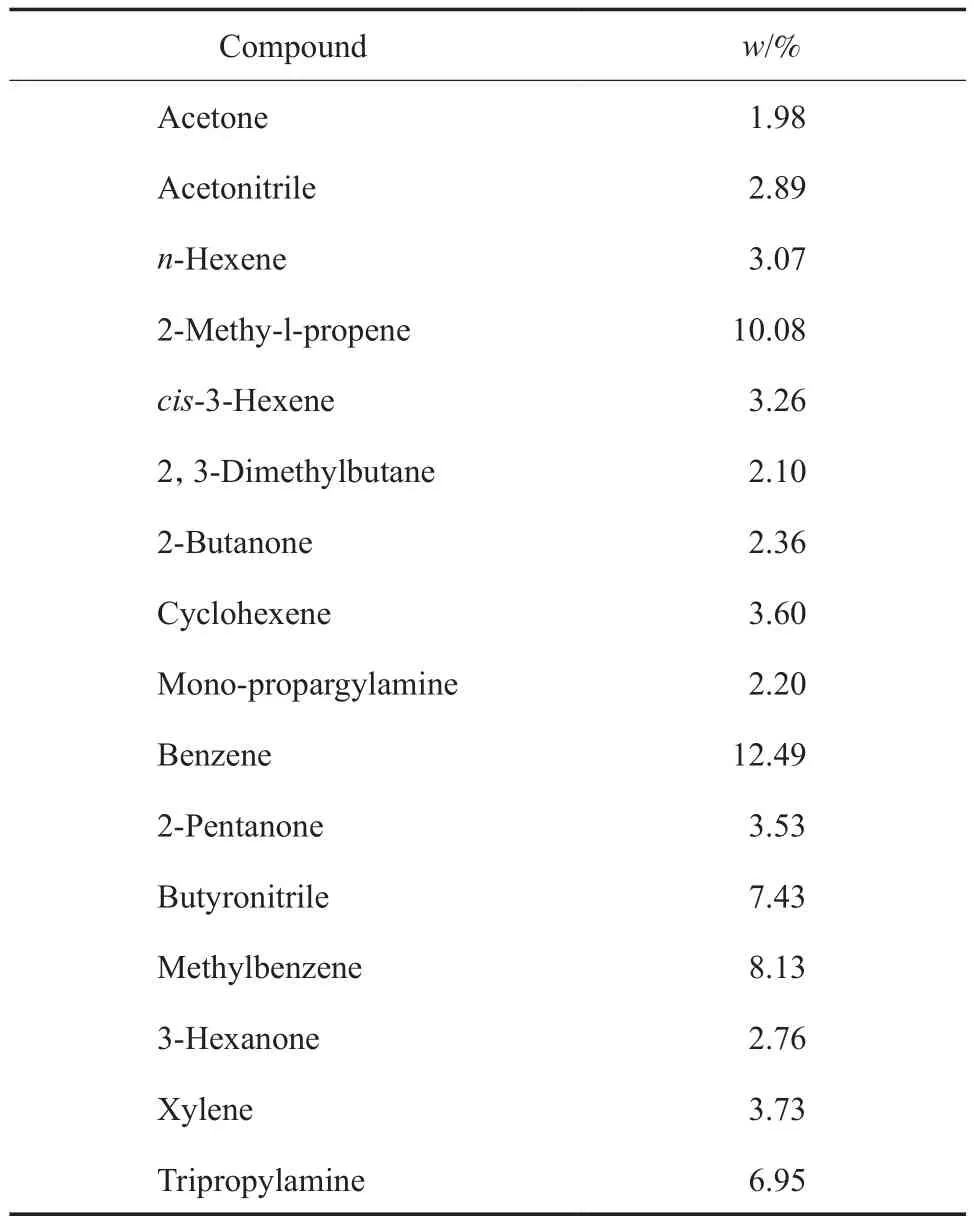

钛硅分子筛400 ℃焙烧尾气的GC-MS谱图见图3,分析结果见表2。由表2可见,钛硅分子筛在加热至400 ℃时,尾气中的VOCs主要为丙烯、2-甲基-1-丙烯、三丙胺等,此外还产生了较多的异构烯烃、苯、甲苯等较复杂的有机物。

图3 钛硅分子筛400 ℃焙烧尾气的GC-MS谱图Fig.3 GC-MS spectrum of roasting exhaust from titanium-silicon molecular sieve at 400 ℃.

GC-MS分析结果表明,钛硅分子筛在焙烧过程中,模版剂分解会产生大量VOCs,且组分复杂,除丙烯和三丙胺外,还有异构烃类以及苯系物,因此,需要选择合适的脱除技术对其进行处理。由于丙烯的沸点较低,吸附和吸收容量极低,因此不宜采用吸附、吸收等方法;而紫外光解、低温等离子、生物降解等方法无法有效处理高浓度的丙烯;冷凝法则需要极低的冷凝温度,且只适用于有机物可回收利用的尾气;直接燃烧法脱除效果彻底,净化效率一般可达到99%,但反应温度需要达到650℃以上[11-12],能耗巨大,且一次性投资费用较高。综合考虑,催化燃烧是最适合处理钛硅分子筛焙烧尾气的方法[13]。

表2 钛硅分子筛400 ℃焙烧尾气的组成Table 2 Component of roasting exhaust from titanium-silicon molecular sieve at 400 ℃

因为Pt、Pd贵金属和O2之间具有较强的相互作用,可以将O2捕捉变为,O-,O2-等活性氧,所以Pt、Pd系催化剂具有很高的催化活性,是催化燃烧工艺首选催化剂。因此,本工作考察了含Pt或Pd的催化剂对钛硅分子筛焙烧尾气的脱除效果。

3 焙烧尾气催化燃烧小试实验

3.1 实验流程

钛硅分子筛焙烧尾气催化燃烧小试流程见图4。由图4可见,小试采用两个管式炉串联,管式炉A中装填待焙烧分子筛,管式炉B中装填催化剂;通入一定流量的空气,管式炉A、B分别升温,分子筛焙烧尾气通过管式炉B,与催化剂接触。在管式炉B前后分别采样分析,考察催化燃烧的效果。

图4 钛硅分子筛焙烧尾气催化燃烧小试流程Fig.4 Flow chart of catalytic combustion test of roasting exhaust from titanium-silicon molecular sieve.

3.2 实验结果

3.2.1 引发温度对脱除效果的影响

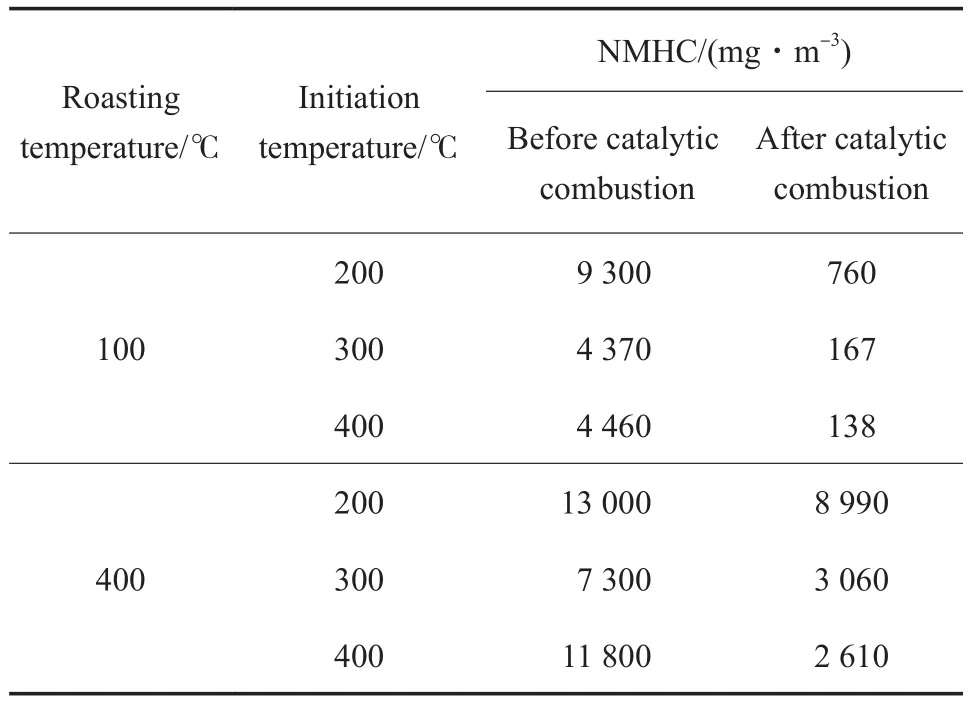

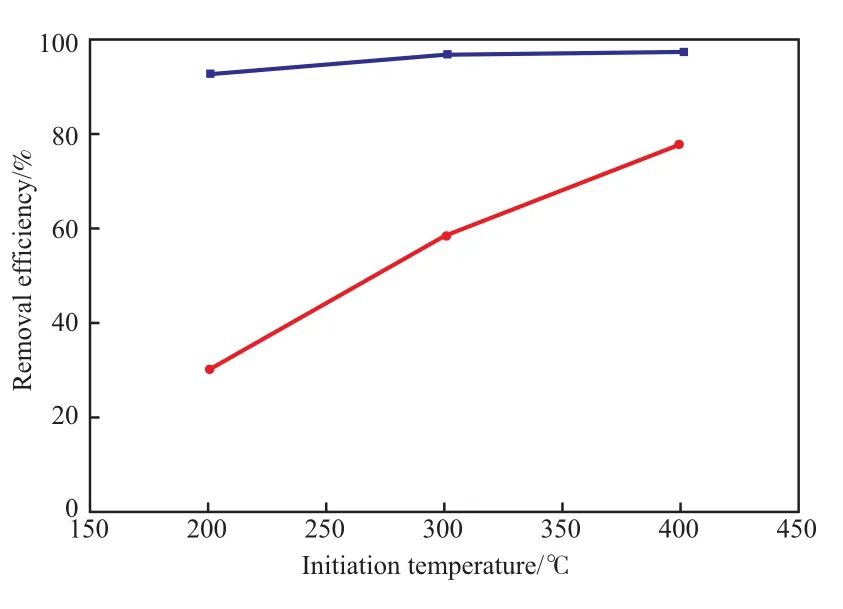

在管式炉A中放入150 g钛硅分子筛,通入流量200 L/h的空气,升温速率5 ℃/min;在管式炉B中放入50 g催化剂A。控制分子筛焙烧温度为100 ℃和400 ℃,考察催化剂在不同引发温度下的VOCs脱除效果,实验结果见表3和图5。

由表3可见,钛硅分子筛焙烧尾气经催化燃烧后,非甲烷总烃含量大幅下降,说明在较低引发温度下,贵金属催化剂A对钛硅分子筛焙烧尾气具有良好的脱除效果。由图5可见,在引发温度分别为200,300,400 ℃时,钛硅分子筛100 ℃焙烧尾气的VOCs脱除率分别为91.8%,96.2%,96.9%;400 ℃焙烧尾气的VOCs脱除率分别为30.8%,58.1%,77.9%。随着引发温度的升高,VOCs脱除率随之提高。这是因为更多的有机物吸附在催化剂表面与活化氧接触发生能量转移并激活反应物,从而加快了氧化反应。相比100 ℃焙烧尾气,400 ℃焙烧尾气的脱除率偏低,主要是由于较高的焙烧温度下生成了更多的复杂大分子有机物,需要更高的引燃温度,导致脱除效率下降[14-15]。

表3 不同引发温度下钛硅分子筛焙烧尾气的催化燃烧实验结果Table 3 The results of catalytic combustion test of roasting exhaust from the titanium-silicon molecular sieve at different initiation temperature

图5 不同引发温度下钛硅分子筛焙烧尾气的VOCs脱除率Fig.5 Volatile organic compounds(VOCs) removal efficiency of roasting exhaust from titanium-silicon molecular sieve at different initiation temperature.

3.2.2 催化剂装填量对脱除效果的影响

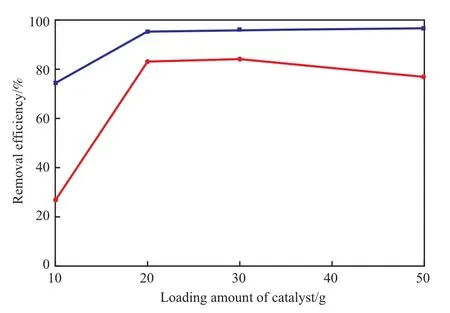

在管式焙烧炉A中放入150 g钛硅分子筛,通入流量200 L/h的空气,升温速率为5 ℃/min,将引发温度设定为400 ℃,考察了催化剂A的装填量对VOCs脱除效果的影响,实验结果见表4和图6。

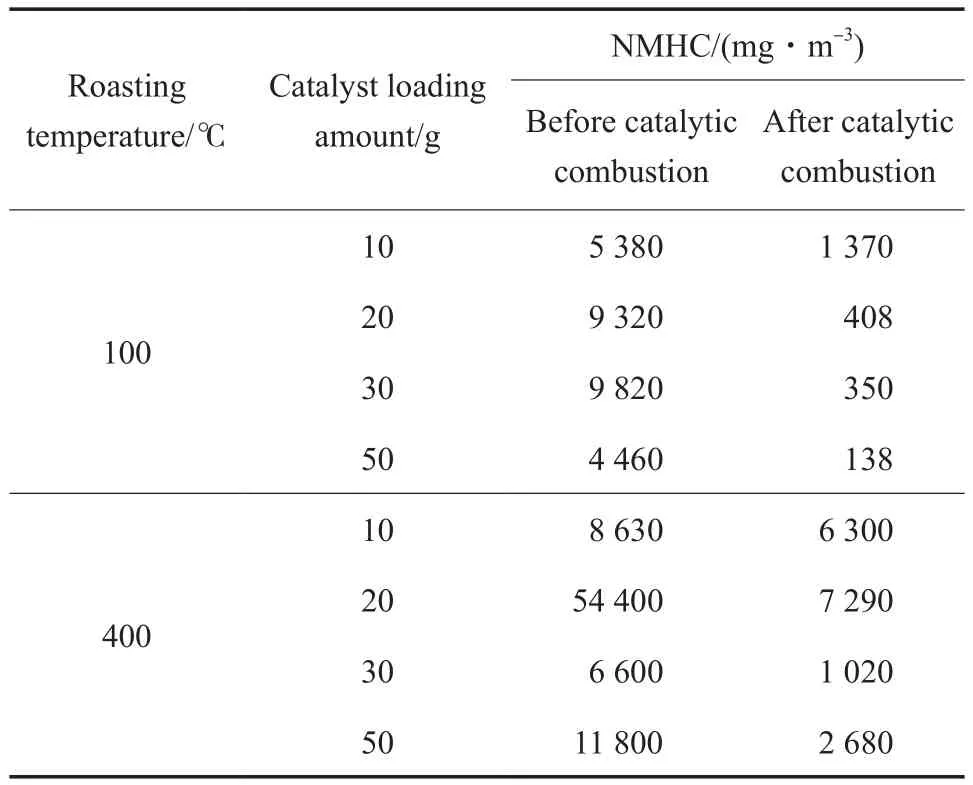

表4 不同催化剂装填量下钛硅分子筛焙烧尾气的催化燃烧实验结果Table 4 The results of catalytic combustion test of roasting exhaust from the titanium-silicon molecular sieve under different loading amount of catalyst

图6 不同催化剂装填量下钛硅分子筛焙烧尾气的VOCs脱除率Fig.6 VOCs removal efficiency of roasting exhaust from titanium-silicon molecular sieveunder different loading amounts of catalysts.

由图6可见,催化剂装填量由10 g增至50 g时,钛硅分子筛100 ℃焙烧尾气的VOCs脱除率分别为74.54%,95.62%,96.44%,96.91%;400 ℃焙烧尾气的VOCs脱除率分别为27.00%,83.58%,84.55%,77.29%。随着催化剂装填量的增加,气剂比减小,单位活性点位数增加,催化效率提高,当气剂比减小到一定程度,活性点位过饱和,催化效率变化不大,脱除率基本保持不变[16]。因此,在用催化燃烧的方法处理VOCs时,可根据VOCs含量的不同选择合适的气态空速或催化剂装填量,减少处理成本。

3.2.3 催化燃烧后焙烧尾气的组成

在钛硅分子筛焙烧温度为400 ℃、引发温度为400 ℃、催化剂A装填量为50 g时,焙烧尾气经催化燃烧后进行采样分析,分析结果如表5所示。与表2中催化燃烧前的尾气组成相比,催化燃烧后尾气的组成更加复杂,含量较高的有机物有16种。其中,丙烯经催化燃烧反应后被完全脱除,尾气中三丙胺含量也大幅下降,降至6.95%(w)。这说明催化剂A对丙烯和三丙胺有较好的催化作用。催化燃烧后,尾气中苯、甲苯等苯系物含量有所提高,说明催化剂A对结构稳定的苯系物的催化作用较差。

4 催化燃烧中试试验

4.1 试验流程

将450 kg钛硅分子筛放至梭式炉内,按照一定的程序升温进行焙烧,梭式炉的尾气由炉顶风机抽送至催化燃烧中试装置。钛硅分子筛焙烧尾气催化燃烧中试流程见图7。反应器处理气量为100 m3/h,处理气的VOCs总含量小于10 000 mg/m3,处理气压力小于0.2 MPa,操作温度200~450 ℃,催化剂B的装填体积为0.15 m3。

表5 400 ℃焙烧尾气经催化燃烧后的组成Table 5 Composition of 400 ℃ roasting exhaust after catalytic combustion

图7 钛硅分子筛焙烧尾气催化燃烧中试流程Fig.7 Flow chart of a pilot test for catalytic combustion of roasting exhaust from titanium-silica molecular sieves.

4.2 试验结果

4.2.1 焙烧升温过程的催化燃烧效果

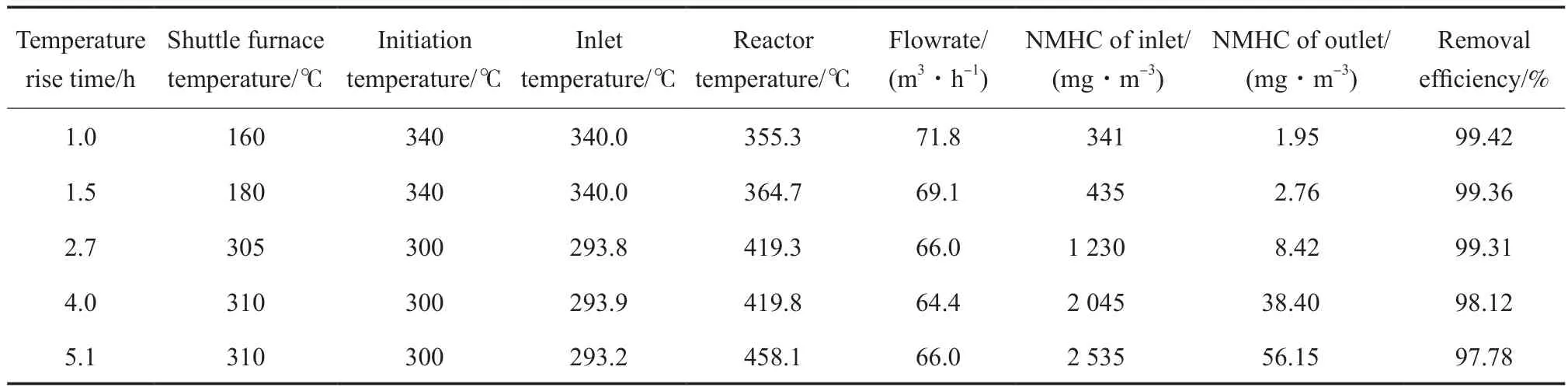

考察了从常温升至310 ℃的焙烧过程中,尾气中非甲烷总烃含量的变化以及催化燃烧效果,试验结果见表6。由表6可见,进入反应器的尾气流量基本保持不变,随焙烧温度的升高,尾气中的非甲烷总烃含量由341 mg/m3增至2 535 mg/m3,反应后非甲烷总烃含量均小于等于56.15 mg/m3,全部达到国家标准[2],VOCs去除率均大于等于97.78%,说明焙烧升温过程中尾气中的VOCs能够很好地脱除。另外,随着入口非甲烷总烃含量的升高,在反应器入口温度降低的情况下,反应温度反而更高,说明高浓度VOCs的反应温升更大,能维持一定的自热,甚至不需要额外辅助热量,有利于降低能耗。

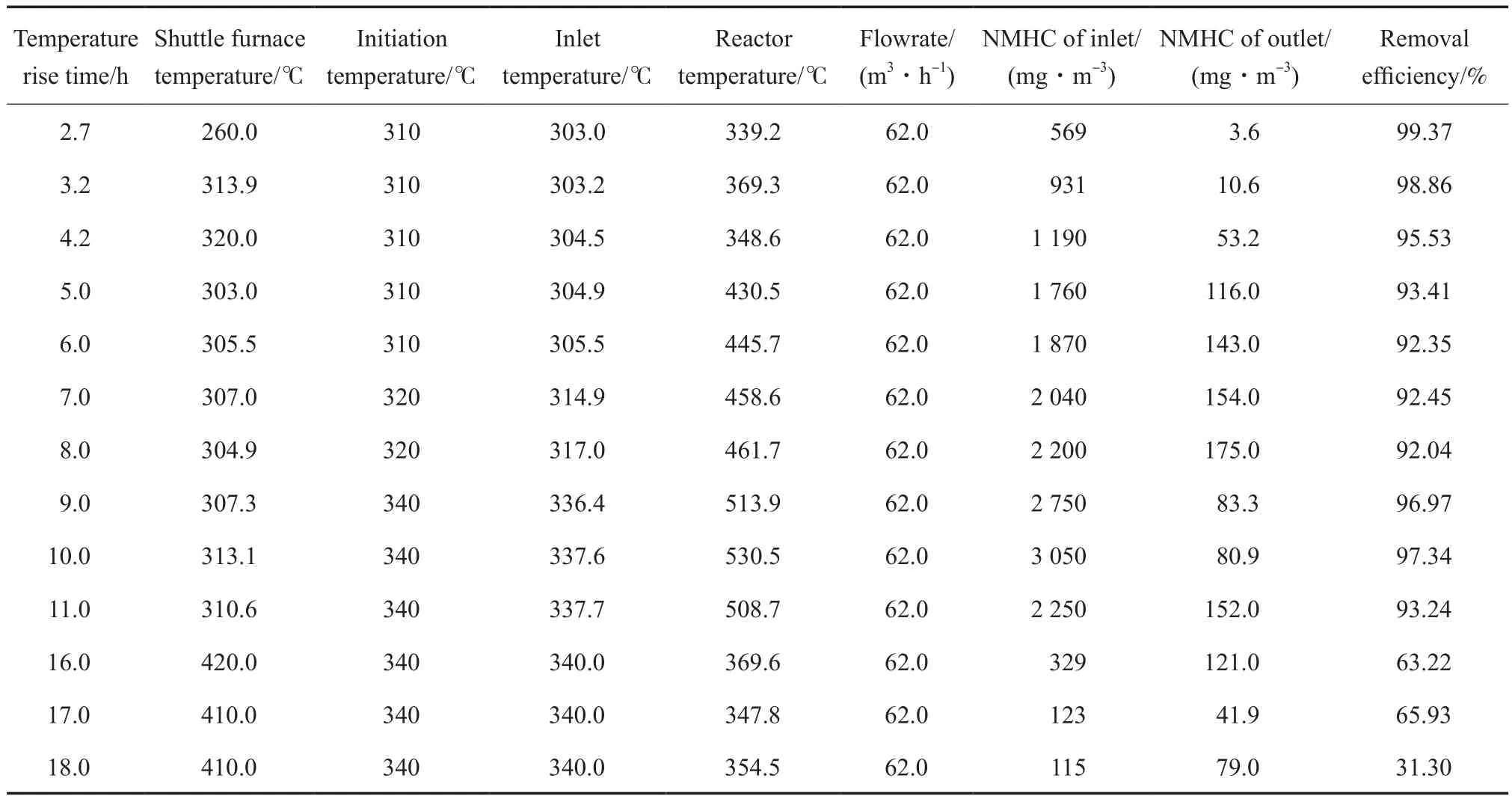

4.2.2 焙烧全温度段的催化燃烧效果

焙烧温度从310 ℃升至410 ℃,其中 3~11 h在310 ℃恒温,16~18 h在410 ℃恒温,主要考察了恒温阶段尾气中非甲烷总烃含量的变化以及催化燃烧效果,试验结果见表7。由表7可见,钛硅分子筛在梭式炉内焙烧,温度升至410 ℃,非甲烷总烃含量先增大后减少,经催化燃烧后非甲烷总烃含量波动较大,大部分时候小于120 mg/m3;在焙烧尾气的非甲烷总烃含量大于1 000 mg/m3时,去除率均大于92%,说明高VOCs含量的钛硅分子筛焙烧尾气在蜂窝陶瓷贵金属催化剂的作用下脱除效果较好,且引发温度都在310~340 ℃,说明尾气能够在较低的温度下脱除干净。由表7还可看出,焙烧时间为6~8 h时,焙烧尾气经催化燃烧后非甲烷总烃含量仍然超过120 mg/m3,可能是引发温度偏低,可以提高反应器入口温度,以提高催化活性,增强脱除效果。

表6 焙烧升温过程中的催化燃烧试验结果Table 6 Catalytic combustion test of titanium-silica molecular sieves in shuttle furnace during heating

表7 焙烧全温度段的催化燃烧试验结果Table 7 Catalytic combustion test of titanium-silica molecular sieves in shuttle furnace at full temperature

5 结论

1)钛硅分子筛焙烧过程中在100 ℃和350~450 ℃均有较多的有机物分解释放。GC-MS分析结果表明,焙烧温度为100 ℃时,尾气中VOCs主要含有丙烯和三丙胺;焙烧温度为400 ℃时,尾气中VOCs除了含有丙烯和三丙胺外,还含有较多的异构烷烃、烯烃和苯系物,组成复杂。

2)催化燃烧小试结果表明,焙烧温度为100℃时,在引发温度200 ℃下,VOCs脱除率可达91.8%;焙烧温度为400 ℃时,VOCs脱除率偏低。采用催化燃烧技术脱除钛硅分子筛焙烧尾气是可行的。

3)催化燃烧中试结果表明,焙烧升温过程中尾气在引发温度小于等于340 ℃的情况下,VOCs脱除率均大于97.78%;焙烧全温度段试验中,部分时间段反应器出口非甲烷总烃含量超过120 mg/m3,可以通过进一步优化工艺参数提高脱除效果。