钢筋混凝土筒仓群定向拆除爆破

刘 迪,郭文华,顾 云,陈仁康,蔡高文,李 飞

(1.核工业南京建设集团有限公司,南京 210000 ;2.苏州市公安局,江苏 苏州 215131)

1 工程概况

1.1 周边环境

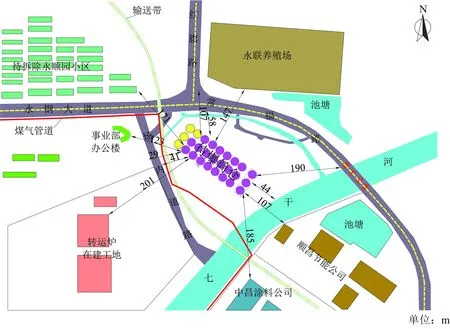

待拆除结构物为联峰钢铁(张家港)有限公司焦化项目筒仓,周边环境较复杂。筒仓东侧距离联丰大桥最近处约190 m,距离七干河最近处约44 m,距离顺昌节能科技有限公司最近处约107 m;南侧距离中昌涂料有限公司最近约185 m;西侧距离管道输送带最近约29 m,距离事业部办公楼最近约123 m,距离煤气管道最近约41 m;西南侧距离正在施工转运炉工地最近约201 m;西北侧距离待拆除万顺园小区最近约171 m;北侧距离常福路最近约58 m,距离红旗路最近约107 m,距离永联特种养殖场最近约147 m,其周边环境如图1所示。

图1 爆破环境Fig.1 Blasting surroundings

1.2 筒仓结构

待拆除结构物为3排筒仓,每排9个,共有筒仓27个,其中18个筒仓高度49.97 m,5个筒仓高度47.77 m,4个筒仓高度9.8 m。为确保拆除施工安全,决定对47.77、49.97 m筒仓采取控制爆破方法拆除,其余则采用机械拆除。待拆筒仓结构参数如表1所示。

表1 待拆筒仓结构参数

仓底由钢筋砼仓底梁及漏斗板连成整体,基础顶至仓底板顶面(+9.800)混凝土标号C35,其他部位混凝土标号为C30。漏斗板厚度0.6 m,筒仓内径20.62 m、外径21.38 m、壁厚38 cm,筒壁、仓壁混凝土保护层外侧厚30 mm,内侧厚35 mm,竖向钢筋为Φ18,环向钢筋-2.00~+4.00 m为Φ18@150、+4.00~+8.00 m为Φ20@150、+8.00~+12.00 m为Φ20@100。仓壁拉筋为Φ8双向梅花形布置,水平间距为每隔一道竖筋设置一组拉筋,竖向间距为每隔一道环筋设置一组拉筋。

仓底基础与漏斗板共设置3道横墙及10根立柱,中间横墙厚度为0.6 m,两侧横墙厚度为0.5 m。中间横墙两侧各设置3个漏斗,共有6个漏斗,漏斗为倒圆锥形状,锥底至漏斗板高度为6.0 m,锥底距离仓底为3.8 m。

2 拆除爆破设计

2.1 工程特点与技术难点

1)筒仓群建筑结构复杂。筒仓群建筑底部基础为一个完整结构,顶部通过槽钢连接,但筒身之间互不连接,同时内部有多个漏斗、横墙、立柱。

2)施工环境复杂。爆破西南侧有煤气管线与管道输送带,警戒范围内涉及市政道路及运输水道,爆破时需保护周边重点目标不被破坏,爆破时需中断道路及水路交通。

3)拆除爆破周期长。因受场地环境限制,需分次逐排进行爆破施工。

4)时间要求紧。拆除爆破需在要求工期内完成,施工时需投入大量人力与机械设备。

5)安全要求高。爆破前需对筒仓进行预处理,施工难度大且有一定的危险性。筒仓高宽比较小,需合理开设爆破切口;单个筒仓质量达到3 000多吨,倒塌时要充分考虑对地面冲击力引起的塌落振动对周边的影响。

2.2 预处理措施

在确保筒仓安全稳定的情况下进行预处理,为主体结构爆破倒塌创造条件。需进行预处理的结构包括筒仓底部横墙、漏斗板及漏斗、筒仓顶部连接槽钢、楼梯、电梯井以及爆破切口上方的预切缝。

1)筒仓底部。采用破碎镐凿除的结构包括横墙、立柱、漏斗;采用液压切割处理的区域为漏斗板、圈梁及倒塌中心线。

2)筒仓顶部。采用气焊割断相邻筒仓顶部连接槽钢,将每排的筒仓群分割成独立结构体。

3)楼梯及电梯井。为确保筒仓倾倒的可靠性,爆破前使用镐头机将一层电梯井、楼梯及内侧立柱破除,剔除该侧部分钢筋,但需保留电梯井后(外)侧2根立柱。

4)预切缝施工。圈梁上方沿倒塌中心线位置设置3道竖向预切缝,预切缝开设高度为30 m,中间切割缝宽度0.5 m,两侧对称切割缝宽度为0.3 m,切割缝采用长臂液压件凿除。

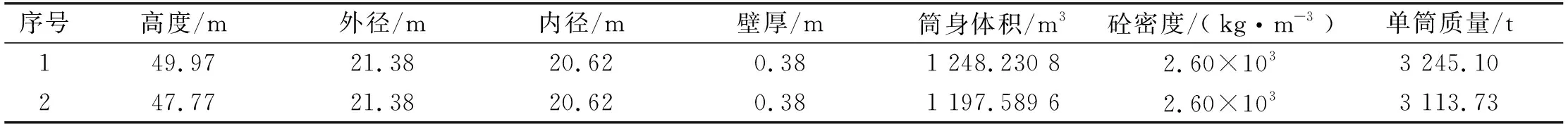

2.3 爆破切口设计

1)切口长度。爆破切口长度的大小决定切口形成以后筒仓能否实现偏心失稳,如果切口过大可能导致余留部分没有足够的支撑力而使筒仓倒塌方向失去控制,甚至出现反向倒塌,也有可能出现倾而不倒的情况。根据筒仓结构和实际受力情况,借助筒壁出料口选取的切口圆心角为252°,筒仓切口下沿长度为:Le=3.14×21.38×(252/360)=47.0 m,切口上沿长度取34.0 m,倾斜角约为59°(见图2)。

图2 爆破切口Fig.2 Blasting cut

2)切口高度。针对钢筋混凝土筒仓,应考虑切口形成后竖向钢筋满足失稳条件,应使筒仓在倾倒至较大角度时,切口的上下沿闭合相撞,同时保证重心偏移至结构体外侧。切口高度应满足以下经验公式:

HP≥(1/6~1/4)D

(1)

式中:HP为切口高度,m;D为筒仓切口处直径,m。筒仓切口高度HP=3.5~5.3 m。综合考虑实际工程情况,切口高度取10 m。

单个筒仓切口展开如图3所示。

图3 单个筒仓爆破切口展开Fig.3 Unfolding blasting cut of single silo

2.4 爆破参数设计

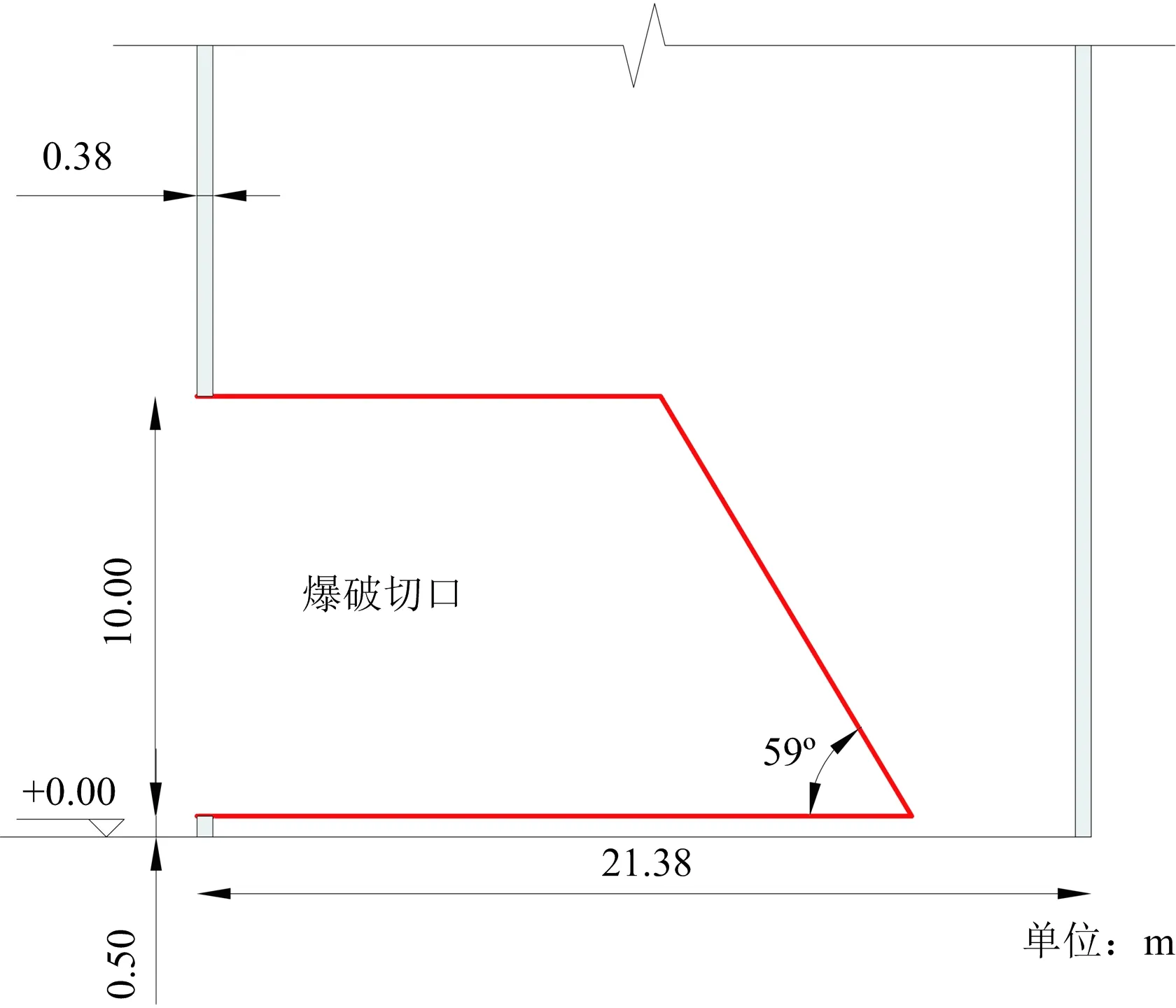

采用垂直钻爆方式,布孔位置为筒壁、筒壁墙立柱以及电梯井立柱。

1)筒壁爆破参数。倒塌中心线两侧3.30 m范围内分为上下2个爆破切口,两者间隔2.00 m。上部切口布置3排炮孔,高度为0.80 m,下部切口布置5排炮孔,高度为1.60 m,均匀布设梅花形炮孔,筒壁爆破区域如图4所示。

最小抵抗线W=δ/2,δ为筒仓切口处的壁厚;炮孔深度L=(0.67~0.80)δ;孔距a=(0.8~1)δ;排距b=(0.8~1)a;单孔装药量Q=qabδ,q为单位体积耗药量,当被爆体为钢筋混凝土时一般取2.20~2.50 kg/m3;炮孔直径取d=38 mm。筒壁爆破参数如表2所示。

图4 筒壁爆破区域布置Fig.4 Layout of blasting area of barrel wall

表2 筒壁爆破参数

2)立柱爆破参数。炮孔直径d=38 mm,最小抵抗线W=δ/2,孔距a=(1.2~1.5)W;排距b=0.85a,孔深L=B-δ/2,δ为立柱最小厚度,B为立柱的最大边长,对于立柱,应垂直于短边截面穿孔。单孔装药量:

(2)

式中:Q为单孔药量,kg;q为炸药的单耗,kg/m3;S为立柱截面积,m2;n为布孔的排数;a为孔距,m。

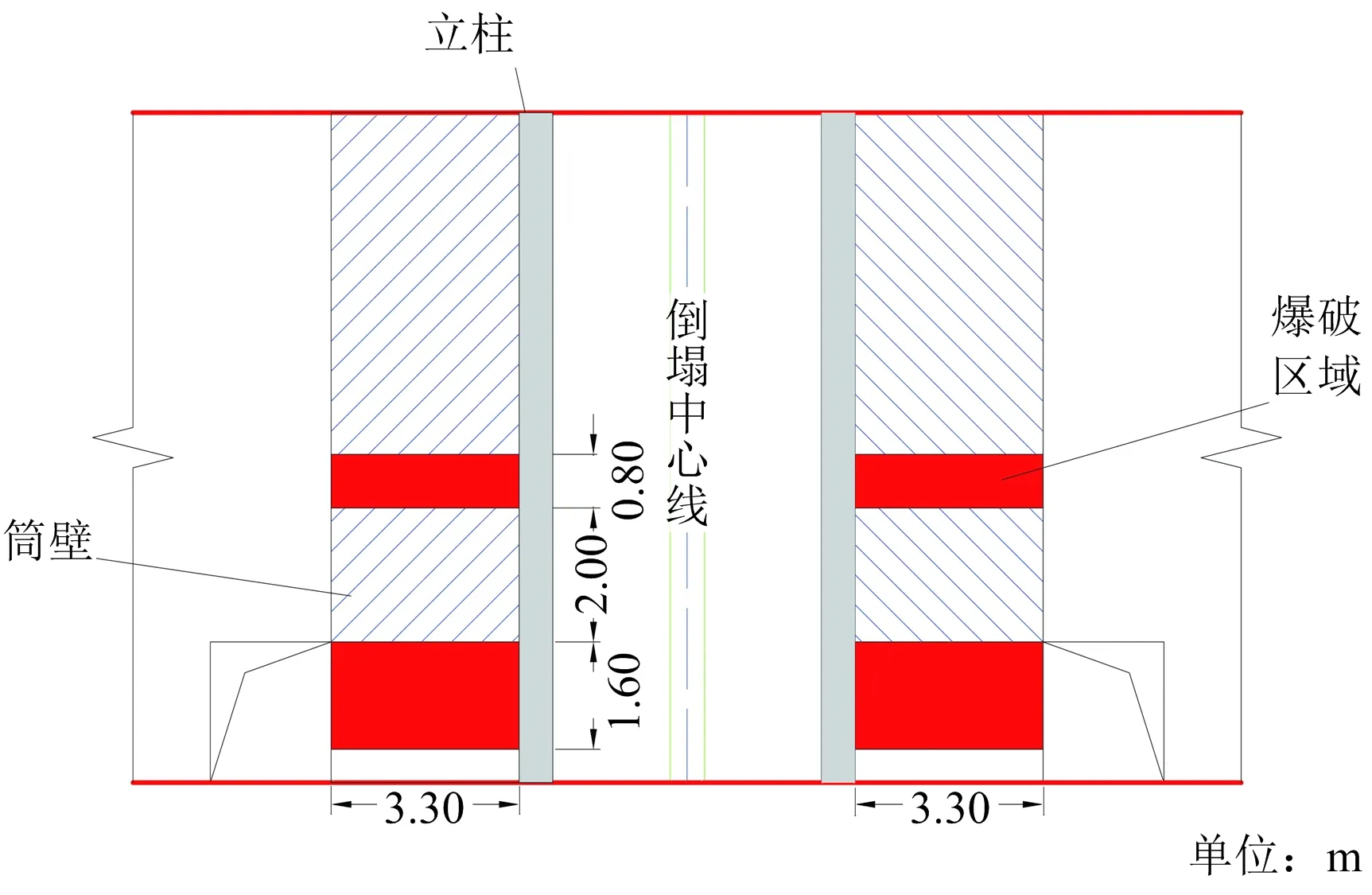

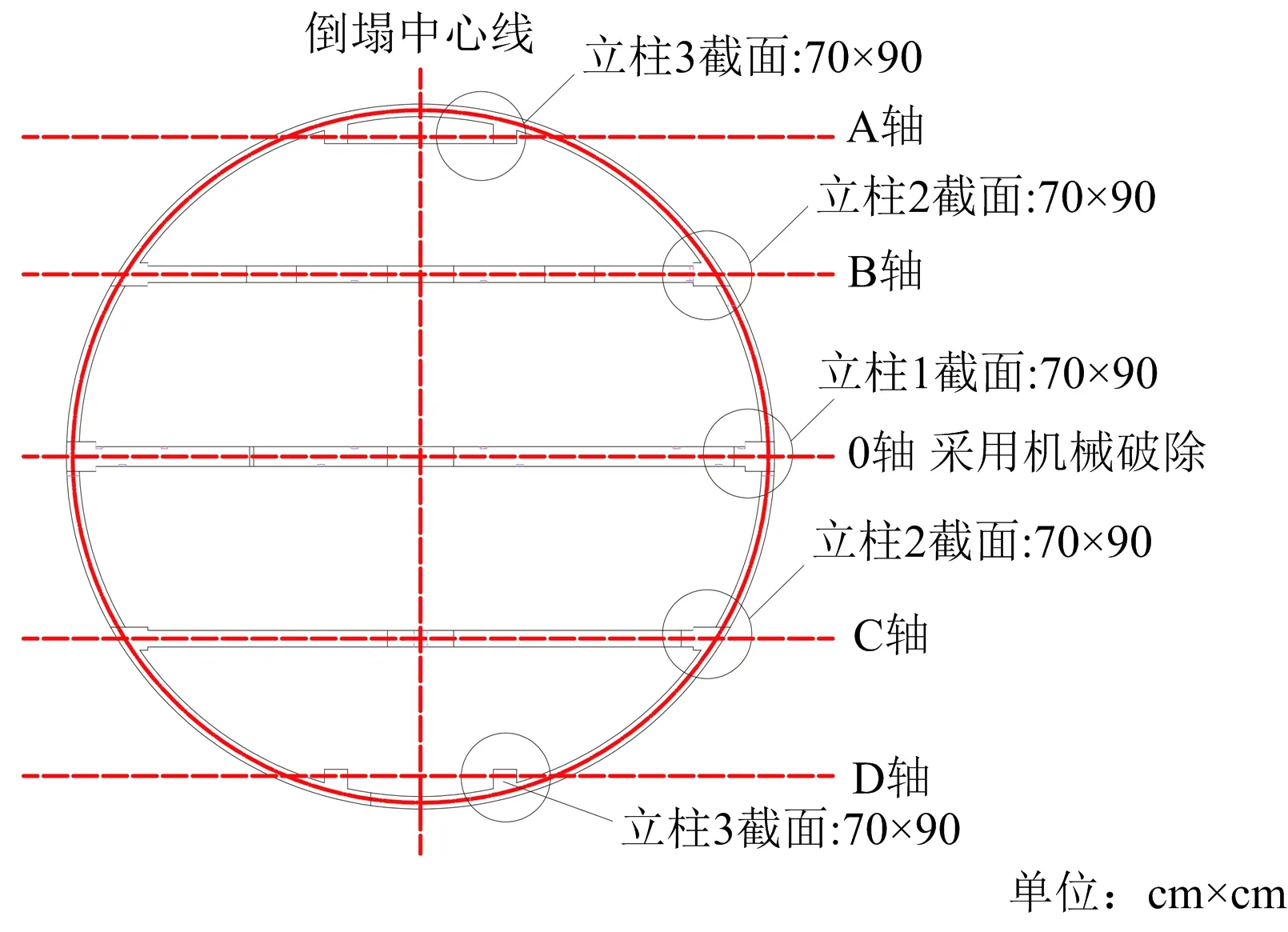

为方便设计施工,对单个筒仓立柱进行编号标注如图5所示。

图5 单个筒仓立柱分布平面Fig.5 Distribution of uprightly post on single siloplan

筒仓壁立柱以及电梯井立柱爆破参数如表3所示。

表3 立柱爆破参数

2.5 起爆网路

由于受场地条件限制,待爆23个钢筋混凝土筒仓全部向北偏东方向倾倒,并分3次进行爆破施工。为减少爆破振动和塌落振动等有害效应,每排筒仓由东向西依次延时爆破,相邻筒仓之间选用非电雷管MS9,每个筒仓分3个半秒段别延时起爆,A轴孔内放置HS3段非电导爆管雷管,B轴孔内放置HS4段非电导爆管雷管,C轴和D轴孔内放置HS5段非电导爆管雷管。为作业方便,每10发雷管构成一簇,绑扎2发MS3段接力雷管,再分别用四通连接分片炮区形成回路。

3 爆破安全设计

3.1 爆破振动校核

本次拆除爆破中需重点保护目标是煤气管道及管道输送带。采用爆破振动经验公式[1-2]:

(3)

式中:Q为最大一段(次)起爆的炸药量,筒仓A轴炮孔最大装药量31.61 kg,其中筒壁18.81 kg,立柱12.80 kg;v为被保护目标的安全振动速度,cm/s;K′为毫秒延时控制爆破修正系数,取0.5~0.8;R为爆点中心至被保护目标的距离,m;K、α为与爆破地形、地质条件等有关的系数和地震波衰减指数,K=150,α=1.6。

本次爆破允许振动阈值≤3 cm/s,各保护目标振动校核结果均小于本次爆破允许振动速度3 cm/s,爆破振动效应不会对周边保护目标造成损坏。

在爆破施工中精确计算一次起爆所允许的最大单段装药量,将爆破振动严格控制在安全范围之内。单筒前后部位分别采用3个段别的孔内延时爆破技术,降低了一次齐爆药量;相邻筒仓之间采用孔外毫秒延时起爆,每排筒仓实现逐筒延时分段起爆,有效降低了爆破振动。

3.2 塌落振动校核

根据量纲分析方法,集中质量(冲击或塌落)作用于地面产生的塌落振动速度用下式[3-5]确定:

(4)

(5)

式中:vt为塌落振动速度,cm/s;R为观测点至撞击中心的距离,m;M为下落构件的质量,kg;g为重力加速度,9.8 m/s2;H为构件重心高度,m。

筒仓最大质量M=3.245×106kg,H=25 m。最近的触地振动速度为2.15 cm/s,满足爆破规程3.0 cm/s的要求[6]。钢筋混凝土筒仓壁撞击地面时产生的振动危害比爆破时的更大,在预期爆堆位置堆筑多道高1.5~2.0 m、宽约2.5 m的减振土堤以减少撞击地面能量。

3.3 爆破飞石校核

待拆除筒仓周边有管道、建筑物、道路,需防止爆破飞石造成破坏。爆破飞石距离可由经验公式[7-8]计算:

R=KTKD

(6)

式中:KT为与爆破方式、填塞长度、地质和地形条件有关的系数,结构物爆破一般取KT=1.2~1.5,钢筋混凝土取大值;K为炸药单耗,kg/m3,取3.02 kg/m3;D为炮孔直径,mm,本次爆破D=38 mm,R为爆破飞石飞散距离,m,计算得飞石最大飞散距离为172 m。

爆破飞石防护主要针对筒壁外侧及侧面立柱炮孔产生的飞石,主要采取的措施[9]如下。

1)布孔前详细测量爆体尺寸,确保实际最小抵抗线不小于设计值;使最小抵抗线方向避开重点保护目标,倾倒方向指向开阔区。

2)降低筒仓的爆破切口位置,爆破时在切口部位用双层竹笆防护与一层绿网进行防护,然后用铁丝绑扎,这可有效减少爆破飞散物。

3)南侧煤气管道上方覆盖一层竹笆片,北侧筒仓之间使用毛竹搭设一排高6 m的防护屏障,采用膨胀螺丝进行固定,排架上挂设一层竹笆片、密目网进行离体防护。

4)爆破前清理干净倒塌范围内的石块,并用多层密目网覆盖倒塌区域,防止二次飞溅。

4 爆破效果与结语

4.1 爆破效果

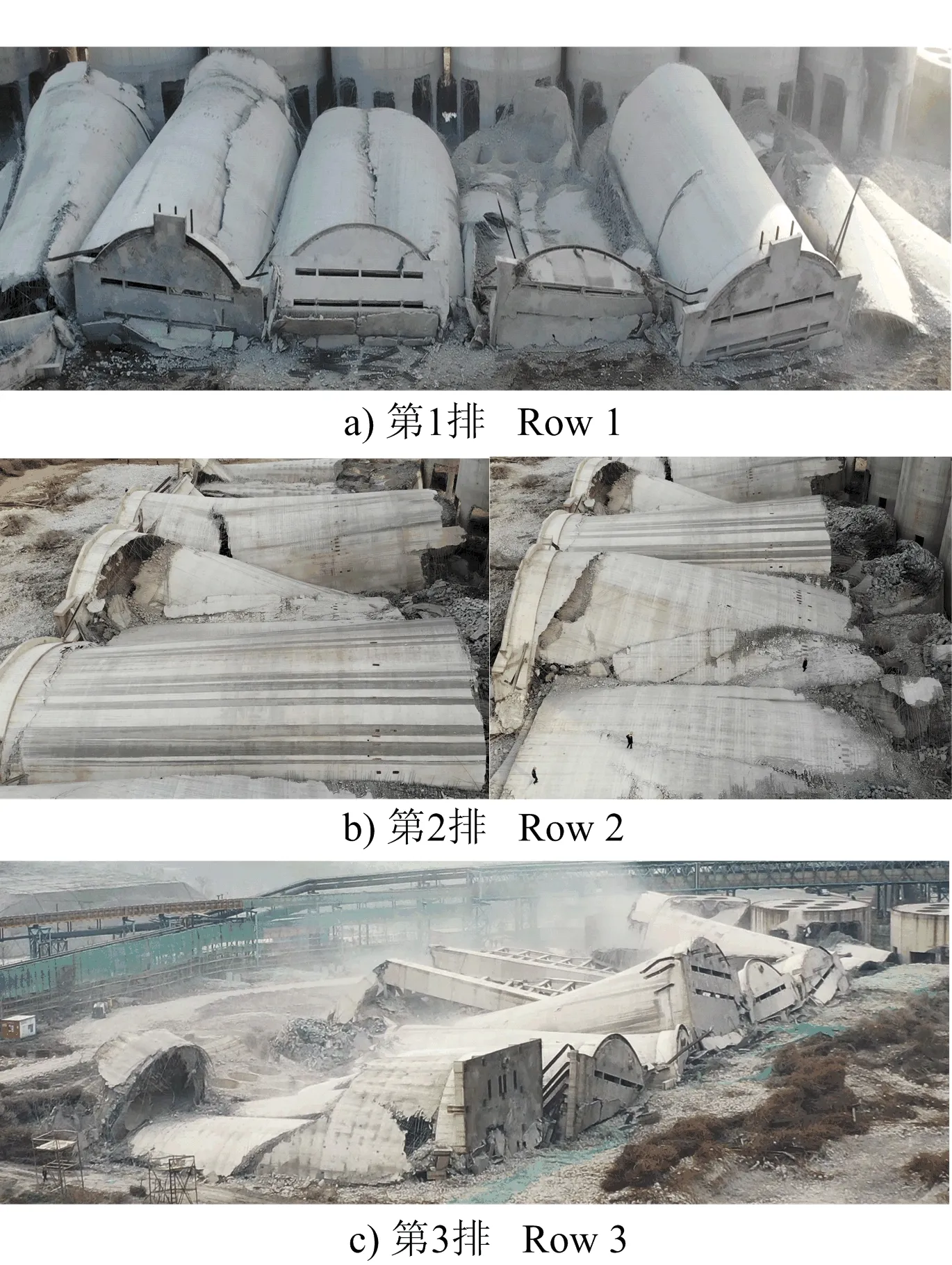

起爆后,筒仓在倒塌过程中没有出现后坐现象,倒塌长度范围47~55 m,倒塌角度与设计方向相符(见图6),3次拆除爆破工作安全、可靠,达到预期目的。

图6 筒仓群三次爆破效果Fig.6 Three times blasting effect of silo group

4.2 结语

1)认真研究筒仓群结构特点和分布情况,对横墙、立柱、漏斗、中心切缝进行预处理,保证了筒仓群倒塌方向的精准性。为确保筒仓在倒塌时充分弯折,触地后完全解体,预切口角度控制在220°以上,切口高度可适当大于理论计算值。

2)第三排筒仓后侧附属的电梯井加大了倒塌难度,为避免倒塌时出现后坐现象,需凿除电梯井靠近筒仓的内侧立柱,外侧立柱则保留,增加炸高,这可保证切口爆破后能快速形成倾倒趋势,确保电梯井与结构体倒塌速度一致。

3)因筒仓结构的动力载荷响应滞后性,单个筒仓内部各轴炮孔选用半秒延时非电雷管,有助于结构物的失稳和倒塌;相邻筒仓间采用毫秒延时雷管,可有效减少筒仓群倒塌产生的触地冲量。