水泥生料辊压机终粉磨工艺装备选型试验研究与应用

杨纪昌,仝丽娟,程 波

1洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039 2矿山重型装备国家重点实验室 河南洛阳 471039

辊压机 (又称高压辊磨机)是一种基于层压粉碎原理的高效节能粉碎装备,辊压机装备制造与应用技术于 20 世纪 80 年代后期由国家建材局牵头从德国洪堡公司引入中国,首先应用于建材行业的水泥粉磨工艺中,随着水泥行业的普遍应用,其突出的节能高效性能得到了水泥行业的认可。

矿山重型装备国家重点实验室 (以下简称“实验室”)于 2010 年挂牌于中信重工机械股份有限公司,多年来一直致力于矿石碎磨试验及矿山机械装备选型试验方法的研究,通过国外引进和自主创新的方式,开发了辊压机料层粉碎设备选型试验方法及节能高效的碎磨工艺流程,建立了试验及装备选型数据库,推动了碎磨矿装备及工艺向大型化、绿色化、高效节能化的方向发展[1],为水泥生料辊压机终粉磨工艺的应用推广起到了推动作用。

1 辊压机层压粉碎机理

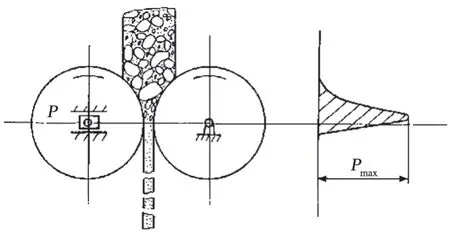

辊压机工作原理如图 1 所示,主要依靠两个水平安装且同步相向旋转的挤压辊进行高压料层粉碎 (又称粒子间粉碎),物料层在被迫向下移动的过程中所受挤压力逐渐增大,直至被粉碎且挤压成密实的料饼从机下排出。料饼强度与物料水分有关,一般在生料制备过程中,主要物料为钙质原料石灰石,当入料综合含水率大于 3.0%,料饼强度高,不易碎;当入料综合含水率低于 2.0%,料饼易碎[2]。

图1 辊压机工作原理示意Fig.1 Sketch of operation principle of roller press

在水泥生料辊压机挤压粉碎工艺中,辊压机出料料饼中含有大量的细粉,其中 -80 μm 的细小颗粒约占 15%~25%,-2.0 mm 的颗粒约占 60%~70%,且粗颗粒的内部有许多微裂纹形成,可显著改善水泥生料的易磨性和易烧性。物料经破碎机单颗粒破碎与辊压机高压料层粉碎所得到的细粒级成品含量有较大区别,经辊压机高压料层粉碎得到的细粒级成品含量明显增加。破碎机和辊压机破碎产品粒度分布对比如图 2 所示,充分说明辊压机高压料层粉碎的高效性[1,3]。

图2 破碎机与辊压机破碎产品粒度分布对比Fig.2 Comparison of crusher and roller press in product size

2 水泥生料辊压机终粉磨工艺

在水泥生料制备工艺中,最早采用球磨机工艺,后来随着立式辊磨成套技术的发展,采用立磨传统工艺制备水泥生料取得了较大的节能高效成果,近年来辊压机终粉磨工艺以其更加突出的高效节能效果得到了普遍认可与应用,主要采用辊压机+V 型选粉机 +动态选粉机的终粉磨工艺流程,如图 3 所示。

3 辊压机终粉磨装备选型设计参数

图3 辊压机终粉磨工艺流程Fig.3 Flow of final grinding process involving roller press

在水泥生料辊压机终粉磨工艺装备选型设计计算时,需要通过开路试验,了解辊压机在不同挤压力等条件下的单位通过量[4]、吨功耗及产品的粒度分布情况,以及在试验达到稳定后辊压机的单位通过量、吨功耗、循环负荷及产品的粒度分布情况。通过试验得到的这些参数,即可用于推算工业辊压机的规格及处理能力,再结合 V 型选粉机及动态选粉机的选粉效率[5],准确地估算水泥生料辊压机终粉磨工艺系统的处理量及功率消耗。

在国际矿业界,针对辊压机的挤压粉碎试验,辊压机的挤压力、吨功耗、单位通过量及循环负荷等试验运行参数,一般是按照以下方式定义。

(1)挤压辊比压力 (N/mm2)为液压缸对动辊轴承座的总推力F(N)/挤压辊截面积S(mm2),其中挤压辊截面积S=挤压辊直径D×挤压辊宽度B。

(2)吨功耗 (kW·h/t)为辊压机处理每吨物料挤压辊轴消耗的输入轴净功耗。

(3)单位通过量 (t·s/(h·m)3)为辊压机通过量(t/h)/[挤压辊截面积 (mm2)×线速度 (m/s)]。

(4)试验循环负荷 (%)为返回料质量/成品质量。

(5)产品粒度分布 一般要分别分析辊压机出料的中心料及边缘料,进一步研究辊压机的边缘效应,按照边缘效应的权值估算工业辊压机的挤压产品粒度分布[6]。

实验室在制定水泥生料辊压机终粉磨试验技术规范时,基于水泥生料粒度标准,特别关注了出料中0.125 mm (120 目)和 0.080 mm (190 目)筛孔通过量,同时结合试验辊压机的单位通过量,计算出对应的-0.125 和 -0.080 mm 单位生成量,以此作为数据库中各辊压机易磨性的判断基准。再结合工业辊压机系统运行参数,对水泥生料辊压机终粉磨工艺系统的产能和电耗进行预估。

经过多家现场水泥生料辊压机终粉磨系统的数据对比,目前实验室研发的水泥生料辊压机终粉磨工艺装备选型试验方法较为可靠,而且更容易推广应用,已形成中信重工专用的水泥生料辊压机终粉磨选型试验方法技术规范。

4 辊压机终粉磨工艺装备选型试验方法

水泥生料一般是由石灰质原料、黏土质原料及少量校正原料组成,有时还按比例加入矿化剂、晶种等。水泥生料细度一般控制在 0.08 mm 方孔筛筛余12% 左右,0.20 mm 方孔筛筛余小于 1.0%。如果生料中含有较多的结晶二氧化硅或易烧性差的方解石、大理石等反应活性差的原料,或者由于采用煤矸石等工业废渣代替了一部分黏土,应提高生料的粉磨细度。通常可将生料细度控制在 0.08 mm 方孔筛筛余 5% 左右,0.20 mm 方孔筛筛余小于 0.5%。在普通硅酸盐水泥实际生产中,如果不影响水泥熟料的烧成,水泥生料粒度分布可以放粗到 0.08 mm 方孔筛筛余 15%~18%,0.20 mm 方孔筛筛余小于 2.0%,甚至 0.20 mm方孔筛筛余可以小于 3.0%。粗颗粒经过辊压机高压料层挤压后,内部充满了微裂纹,可以改善水泥生料的易烧性。

因此,实验室在研究水泥生料辊压机终粉磨工艺装备选型试验方法时,对于辊压机出料粒度分布,以考察 0.08 mm 方孔筛通过量为重点,以满足闭路辊压试验产品 0.08 mm 方孔筛筛余为基准,选取合适的闭路分级筛孔尺寸。经过多批次试验研究发现,以 0.125 mm 标准方孔筛为分级筛,可以基本满足水泥生料产品的 0.08 mm 方孔筛筛余含量要求。因此以 0.125 mm标准方孔筛为分级筛,进行多次闭路辊压试验,直到单位通过量、吨功耗、循环负荷等指标稳定后完成试验,建立试验数据库并对各个不同厂家水泥原料辊压机生料易磨性进行对比分析研究,以数据库数据和工业辊压机运行数据来指导水泥生料终粉磨工艺中辊压机装备规格选型设计计算,并对系统处理量和功率消耗进行估算。

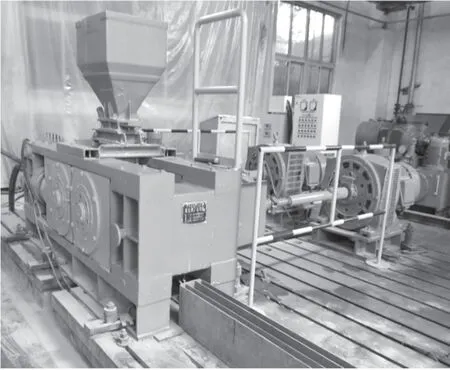

实验室在φ420 mm×100 mm 辊压机试验平台 (见图 5)上,针对水泥生料辊压机终粉磨工艺进行了大量的试验研究,建立并完善了中信重工特有的试验方法规范。

图5 φ420 mm×100 mm 试验辊压机Fig.5 φ420 mm×100 mm test roller press

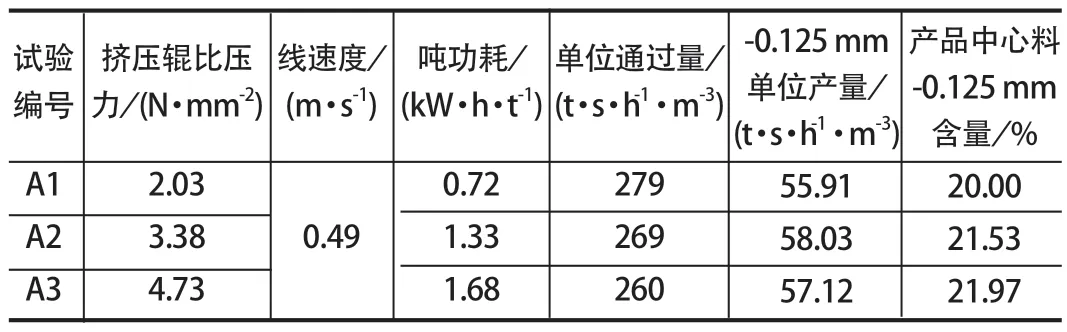

(1)进行开路辊压粉碎试验,研究压力、辊速变化对物料粉碎效果的影响,进行水泥生料料层挤压效果分析。经过数据分析,对于大多数水泥生料辊压粉碎,挤压辊比压力在 3.5 N/mm2比较合适,辊压机处理量、吨功耗都较为适中。确定了开路条件挤压辊试验压力分别为 2.03、3.38、4.73 N/mm2;辊子线速度为 0.49 m/s,线速度选择准则为基于辊面直径上浮15%。根据大量的辊压试验研究,适当提高转速可以增加辊压机出料产品细度,单位通过量稍有减小,但影响不大。

(2)以 0.125 mm 标准方孔筛为分级筛,对水泥生料进行闭路循环辊压粉碎试验,研究单位通过量、吨功耗、循环负荷等指标达到稳定状态后的水泥生料粉碎效果,可以较好地满足水泥生料终粉磨工艺的产品细度要求,并以此为基准建立试验数据库,结合工业辊压机运行数据,综合评定不同厂家水泥生料的辊压机层压粉碎效能。

(3)针对开路试验、分级闭路试验的出料产品,准确分析其中心料及边缘料粒度分布情况,考察物料辊压粉碎的边缘效应,指导辊压机运行参数的设计计算,以及辊压机终粉磨工艺装备及系统的可靠设计及应用。

在试验过程中,实验室依靠可靠、准确的试验方法和检测手段建立了可靠的操作规范和技术规范,尤其是辊压试验操作方法和参数测定与国际接轨,保证国内外业界能够通用,得到了国内外多家用户的肯定。在辊压粉碎试验中,利用遥测挤压辊输入轴运行转矩及转速的方法,可准确推算辊压粉碎净功耗,指导辊压机装备功率的估算;利用物料的 Bond 金属磨损指数,并结合辊压机运行数据库估算辊压机挤压辊辊面寿命,指导辊压机辊面的结构设计。

实验室对近十家水泥公司的水泥生料进行了辊压机终粉磨试验,建立了试验数据库,利用 0.125 mm单位产量的概念,建立各家物料辊压机终粉磨粉碎效果的关联关系,支撑水泥生料辊压机终粉磨工艺系统的装备选型、产能估算及能耗预测。

5 辊压机终粉磨试验数据

实验室依据以上辊压试验技术规范,对试验结果列表如表 1~5 所列,有利于试验数据库的建立及完善。

表1 开路辊压试验条件与结果Tab.1 Conditions and results of open-circuit rolling test

表2 开路辊压试验入料及辊压产品粒度分析结果Tab.2 Analysis results of feed and product of open-circuit rolling test

表3 闭路辊压试验条件与结果Tab.3 Conditions and results of closed-circuit rolling test

6 数据库的建立与应用

按照制定的水泥生料辊压机终粉磨选型试验技术规范,对十几家用户的物料进行了开闭路辊压试验研究,建立了相应的试验数据库 (见表 6),通过试验数据库对比,可以看出不同用户水泥生料样品在闭路辊压试验稳定情况下的挤压粉碎效果及产能、功耗情况。同时也对投产的水泥生料辊压机终粉磨系统进行了大量的调研,收集了现场工业运行数据,建立了现场运行数据库。结合这些数据可以分析估算新建水泥生料辊压机终粉磨系统的产能、电耗,确定辊压机的型号规格及装机功率,指导辊压机的设计选型计算。

表4 闭路辊压试验入料及产品粒度分析结果Tab.4 Analysis results of feed and product of closed-circuit rolling test

表5 闭路辊压试验稳定产品粒度分析结果Tab.5 Size analysis results of stable product of closed-circuit rolling test

7 结语

矿山重型装备国家重点实验室一直致力于辊压机层压粉碎技术的研究应用,促进了辊压料层粉碎技术进步,以及高效节能粉碎磨矿工艺的推广应用,在水泥生料辊压机终粉磨工艺装备选型试验技术研究与应用方面取得了一些成果。

表6 不同水泥原料辊压机粉磨闭路试验结果Tab.6 Final grinding closed-circuit test results of various cement raw material roller press

(1)在φ420 mm×100 mm 辊压机试验平台上,开发设计了水泥生料辊压机终粉磨工艺装备选型试验技术,为水泥行业高效节能装备辊压机的试验研究及设计应用提供了有效的技术方法。

(2)科学界定了挤压辊比压力的应用范围及合理的挤压辊转速,并利用先进可靠的检测方法与仪器装置,可准确地检测辊压机试验通过量、挤压辊转矩及转速,进一步推算出辊压试验机的单位通过量、吨功耗等运行参数,推动了水泥行业辊压机应用的技术进步。

(3)辊压机试验参数与国际接轨,定义了挤压辊比压力、单位通过量等通用参数,有利于中国水泥行业辊压机应用技术的国际化推广。

(4)利用 0.125 mm 分级筛进行闭路辊压试验,既使闭路试验产品粒度分布基本满足了水泥生料粒度分布的标准要求,又建立了不同厂家物料对比分析的基准依据,为全面系统研究水泥生料辊压机终粉磨技术及应用起到了引领与推动作用。

(5)建立了水泥生料辊压机终粉磨试验数据库和工业运行数据库,为水泥生料辊压机终粉磨生产线的科研开发、筹划建设、设计计算及实践应用提供了可靠的技术支撑。