水力压裂封孔技术在松软厚煤层中的研究与应用

郝瑞云

(山西煤炭进出口集团科学技术研究院有限公司,太原 030000)

目前高突矿井瓦斯治理及综合利用措施主要是采取钻孔瓦斯抽采技术[1-2]。钻孔封孔技术作为瓦斯抽采的重要技术部分,决定着瓦斯抽采的效果。围绕瓦斯抽采封孔技术,国内外专家学者通过研究钻孔围岩变形破坏规律,分析钻孔漏气原理,提出相应的封孔理论技术和工艺,研发出配套的抽采装备和封孔材料,提高钻孔的密封性,增加瓦斯抽采浓度,为瓦斯抽采技术发展提供理论指导和实践经验[3]。松软煤层由于透气性差,钻孔围岩受采动二次破坏裂隙发育严重,裂隙与外部空气联通形成导气通道,抽采负压不稳定,瓦斯衰减速度快,钻孔封孔的难度增加,瓦斯抽采效果差[4]。针对松软煤层封孔工艺存在的封孔参数不合理、密封效果差等问题,研究新型封孔工艺成为提高松软煤层瓦斯抽采效果的重要研究方向。

1 工程概况

霍尔辛赫煤矿3#煤层埋深约495~525 m,煤厚4.49~7.17 m,平均5.65 m,构造较简单,属于稳定煤层。根据2018年《矿井瓦斯涌出量测定报告》,

鉴定霍尔辛赫煤矿为高瓦斯矿井,3#煤层瓦斯含量为3.49~15.79 m3/t,平均6.87 m3/t;煤层平均厚度5.65 m,透气性系数为0.090 6~0.202 8 m2/(MPa2·d)。3#煤层属低透气性难抽-可抽煤层。目前矿井瓦斯治理主要措施为工作面预抽,封孔方式采用“两堵一注”封孔工艺,钻孔初始抽采浓度为47%,平均抽采浓度为31%,预抽瓦斯量约0.982~4.870 m3/min。导致瓦斯抽采浓度低的主要原因是封孔效果不理想。

影响瓦斯抽采效果的主要因素为浆液不能完全与钻孔裂隙形成密闭,钻孔围岩裂隙发育与外部环境联通[5-6]。为了提高抽采效率需要提前人为干预裂隙发育,保证浆液能够进入裂隙中,形成密闭层。通过理论计算确定合理的封孔深度、压裂位置、深度、数量等封孔参数,优化水力压裂封孔工艺。

2 合理封孔参数计算

2.1 合理封孔深度及压裂位置

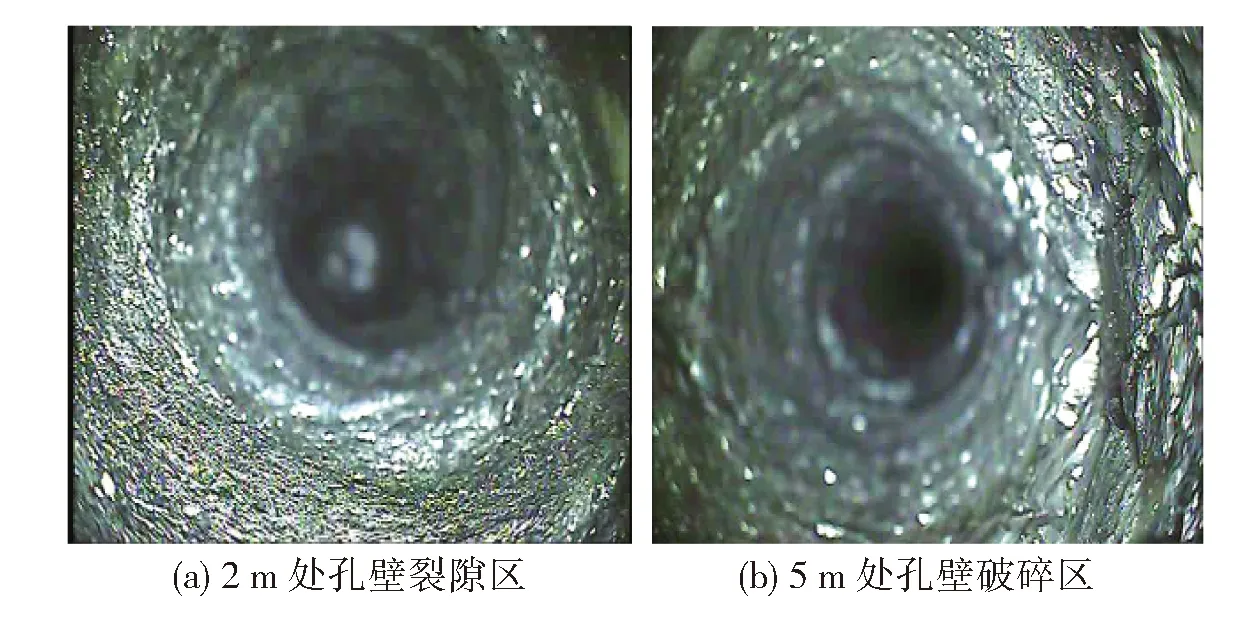

霍尔辛赫矿煤层赋存深度525 m,上覆岩层容重2 500 kN/m3,为了能够观测钻孔内壁围岩变形破坏情况,分析钻孔密封深度,采用钻孔窥视仪对3305工作面瓦斯抽采钻孔内部结构进行观测,观测情况如图1所示。

图1 钻孔内部结构观测图Fig.1 Drilling internal structure

图1(a)可以看出,钻孔煤壁裂隙发育少,围岩完整性较好,受集中应力变形破坏小;图1(b)可以看出,钻孔煤壁裂隙发育,围岩受集中应力作用发生弹性破坏;图1(c)可以看出,钻孔煤壁裂隙发育严重,局部发生塌落,围岩处于应力集中区,受集中应力作用发生塑性破坏;图1(d)可以看出,钻孔煤壁裂隙发育较图1(c)有所减少,围岩变形趋于稳定,围岩进入原岩应力区,受扰动的影响逐渐变小。

根据钻孔窥视仪的现场观测,结合《防治煤与瓦斯突出细则》规定,本煤层瓦斯抽采钻孔封孔深度不低于8 m,按照富余系数2计算,确定现场封孔深度取值区间为8~16 m。

2.2 合理压裂深度

根据霍尔辛赫3#煤层巷道实际赋存条件,煤层平均厚度5.6 m,钻孔孔径 113 mm,钻孔应力按照各向等压计算为11.25 MPa,修正系数1.3。将参数带入围岩裂隙分布公式计算。

钻孔围岩煤体破碎区半径:

(1)

塑性区半径:

(2)

弹性区半径:

Re=5Ro.

(3)

式中:Ro为破碎区内边界,0.08 m;po为原岩应力,11.25 MPa;c为内聚力,0.24 MPa;φ为内摩擦角,30°。

通过计算可得钻孔围岩煤体破碎区半径Rs=0.17 m;塑性区半径Rp=0.2 m;弹性区半径Re=0.4 m。

确定钻孔围岩松动圈分布范围,为钻孔封孔压裂深度提供理论依据。注浆密封应深入钻孔塑性区延伸至弹性区,确定合理压裂深度取值区间为 0.2~0.4 m 之间。为保证注浆封孔效果能够渗入钻孔围岩发育裂隙当中形成密封层,余量系数取1.25,确定现场封孔压裂深度取值区间为0.25~0.50 m。

2.3 合理注浆参数

1)注浆压力确定。为保证注浆浆液在围岩裂隙中形成密封层,按照浆液扩散范围覆盖钻孔围岩塑性区,注浆扩散半径根据公式按最大值计算[7]:

(4)

式中:pg为注浆压力,MPa;t为注浆时间,900 s;Rg为注浆半径,取63 cm;Rz为钻孔半径,带压注浆取60 mm;ω为裂隙张度,取0.4 mm;μ为浆液粘度,取40 MPa·s。由公式可确定注浆压力区间为1.3~1.5 MPa。

2)注浆量确定。钻孔密封效果受注浆量直接影响。注浆量分为三部分:充填钻孔围岩裂隙注浆量、围岩压裂注浆量、钻孔封孔注浆量。注浆量根据公式计算[8]:

Vg=φ(Vk+Vt+Vf) .

(5)

式中:Vk为钻孔浆液体积,m3;Vt为裂隙浆液体积,m3;Vf为压裂浆液体积,m3;Vg为封孔浆液体积,m3;r为钻孔体积扩大系数,取1.3;θ为浆液裂隙体积系数,取0.25;Rz为钻孔半径,60 mm;rc为筛管半径25 mm;rg为裂隙半径,25 mm;l为封孔深度,取8~16 m;hf为压裂半径,12 mm;B为钻孔封孔段缝槽数量,一般取1~3;ω为压裂体积修正系数,1.2;φ为浆液余量系数,取1.2。由公式可确定注浆量区间为0.25~0.40 m3。

通过公式计算确定最优封孔参数取值范围,在现场进行封孔作业时,封孔深度控制在8~16 m,封孔压裂深度控制在0.25~0.50 m,注浆压力控制在1.3~1.5 MPa,注浆量控制在 0.25~0.40 m3。

3 现场试验

本次试验地点3305回采工作面运输顺槽,孔间距3 m,孔径113 mm,孔深120 m,钻孔开孔高度距巷道底板1.4 m,钻孔倾角为煤层倾角+1°。依据现场试验条件进行抽采钻孔施工设计,通过试验对普通“两堵一注”封孔工艺和水力压裂封孔工艺进行对比分析。

水力压裂封孔工艺采用三水平四因素正交试验法分析不同钻孔深度、压裂数量、压裂位置及压裂深度,共布设9组对比试验钻孔,通过等水平正交试验极差分析确定最优封孔参数。

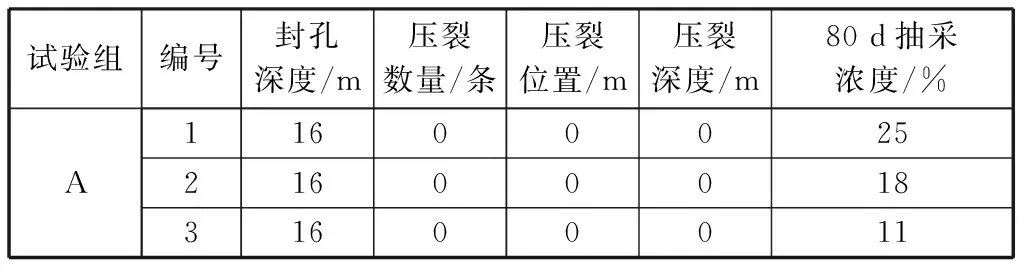

A 组试验钻孔封孔方式采用“两堵一注”封孔工艺,设计封孔深度16 m,试验布置如表1所示。

表1 “两堵一注”封孔工艺试验布置Table 1 Sealing process test of two-sealing-one-injecting

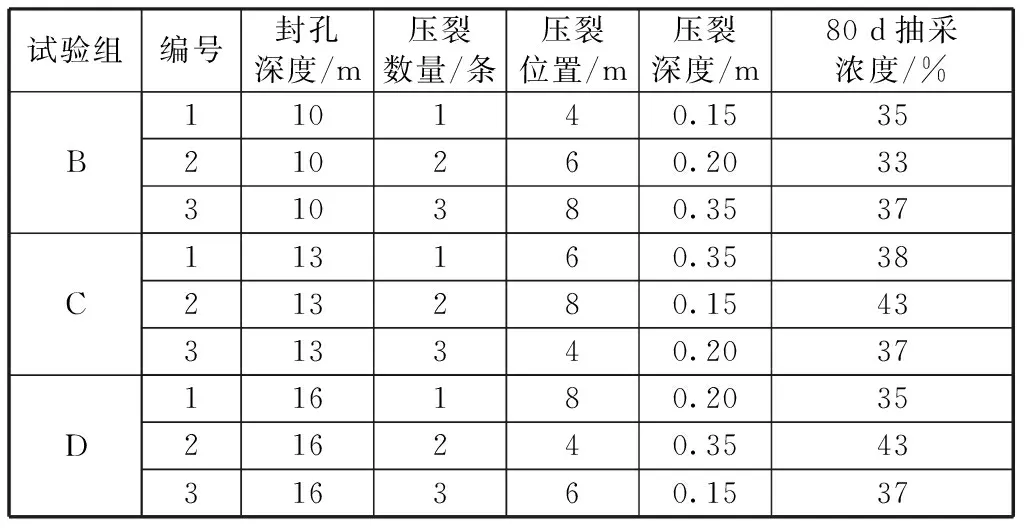

B组—D组试验钻孔封孔方式采用水力压裂注浆封孔工艺,设计封孔深度分别为10 m,13 m,16 m;封孔段压裂数量分别为1,2,3条;压裂切割深度分别为0.15 m,0.20 m,0.35 m,试验布置如表2所示。

表2 水力压裂注浆封孔工艺试验布置Table 2 Sealing process test of hydraulic fracturing and grouting

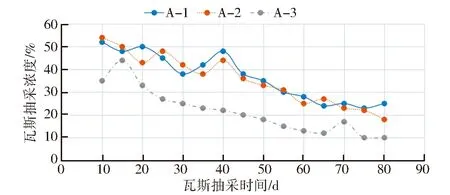

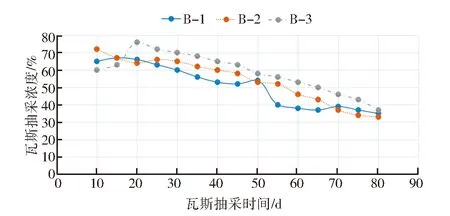

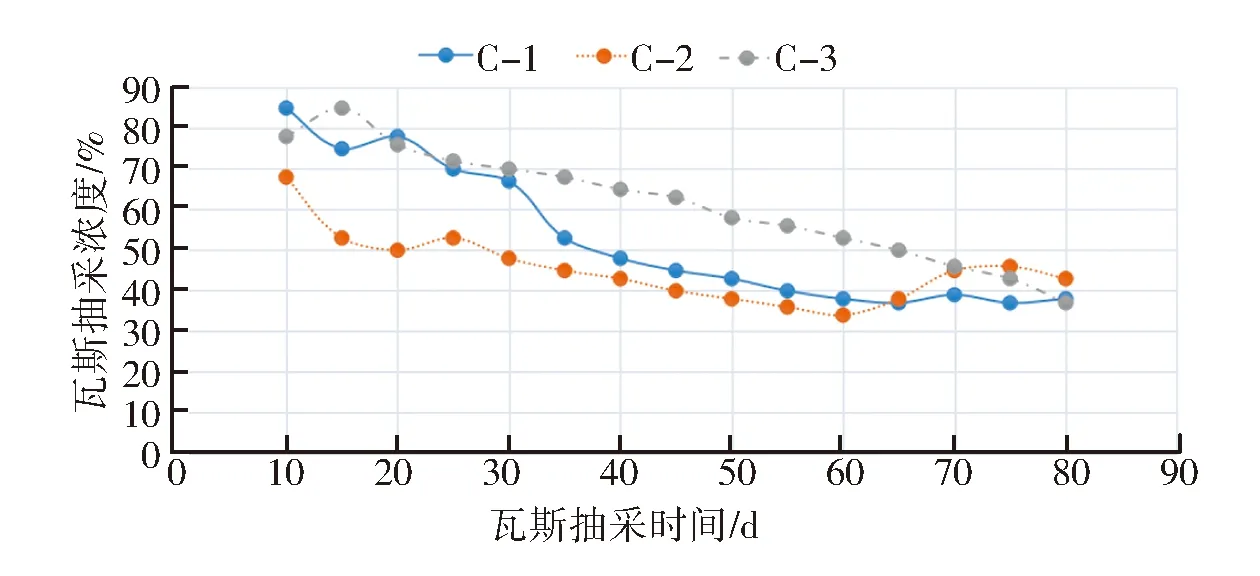

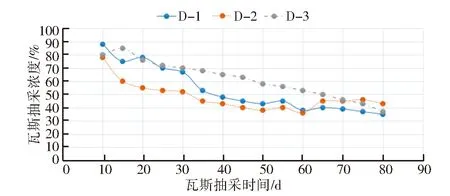

每隔5 d对12组钻孔瓦斯抽采浓度进行检测,检测时间跨度为80 d,记录180组数据,将各组钻孔瓦斯抽采浓度数据绘制成曲线图,如图2所示。

(a) A组瓦斯抽采曲线图

(b) B组瓦斯抽采曲线图

(c) C组瓦斯抽采曲线图

(d) D组瓦斯抽采曲线图图2 各组试验钻孔瓦斯抽采浓度曲线图Fig.2 Gas concentration curves of boreholes in different tests

由图2可看出,采用普通“两堵一注”封孔方式的A组各钻孔,其瓦斯抽采浓度偏低,瓦斯衰减速度快,在抽采浓度80 d后衰减到20%。

通过对比A组—D组钻孔浓度变化可知,采用压裂技术后,钻孔浓度随压裂的数量和深度的增加而提高。B组钻孔浓度比A组钻孔瓦斯浓度有所增加,但受封孔深度不足影响,80 d后抽采浓度衰减到30%,衰减速度仍较快。C组与D组瓦斯抽采浓度高,瓦斯浓度变化基本一致,抽采效果好,试验期间抽采浓度基本保持在50%以上,且衰减速率较小,封孔效果明显提升。

通过上述试验结果分析可知,采用水力压裂封孔技术相较于普通“两堵一注”封孔技术的初始抽采浓度提升约1.3~1.8倍,平均抽采浓度提升约1.7倍。封孔效果随着封孔深度的延伸、压裂数量和深度的增加成正比例提高。从正交试验封孔结果及封孔经济性综合考虑,最优的封孔参数为封孔深度13 m,封孔段压裂数2条,压裂深度 0.35 m,注浆压力1.5 MPa,注浆量0.4 m3。

4 结论

本文针对松软煤层透气性差,钻孔裂隙密封效果差,瓦斯抽采浓度低等问题,提出水力压裂封孔技术。通过理论计算和现场验证,确定最优的封孔参数为封孔深度13 m,封孔段压裂数2条,压裂深度 0.35 m,注浆压力1.5 MPa,注浆量0.4 m3。实施新工艺后,初始瓦斯抽采浓度提升约1.3~1.8倍,平均抽采浓度提升约1.7倍。