海上油田裂缝性油藏堵水技术研究与应用*

代磊阳,刘义刚,刘长龙,高 尚,兰夕堂

(中海石油(中国)有限公司 天津分公司 渤海石油研究院,天津300459)

我国堵水技术经过多年的发展完善,在化学剂技术、施工工艺技术等方面已比较成熟[1-3]。但随着油田的开发,油藏的特征及环境不断变化,尤其高含水裂缝性油藏,长期水驱使油藏问题及开发向更复杂、更困难方向变化,使得将来开发的油藏比今天的更复杂。

就目前水驱高含油藏而言,凝胶体系堵水在技术研究与推广应用方面做了大量工作,取得一些成果,也积累了一些经验[4,5]。但在现场应用过程中,发现还有许多问题没得到较好的解决。本文以物理模拟为手段,开展了凝胶堵水体系优选,性能评价和堵水效果研究,并进行了矿场应用,取得了较好的效果,对裂缝性油藏水平井凝胶堵水提供了一定的指导意义。

1 实验条件

1.1 实验材料

实验用油为模拟油,由渤海J 油田脱气原油与煤油按一定比例混合而成(μo=45mPa·s)。实验用水为J 油田注入水,水质分析见表1。

表1 水质分析结果Tab.1 Water ion composition of the target well

聚合物1#、交联剂A、交联剂B 均为中海油天津分公司提供。

1.2 仪器设备

布氏粘度计、搅拌器、水浴锅。

2 堵水体系室内评价实验

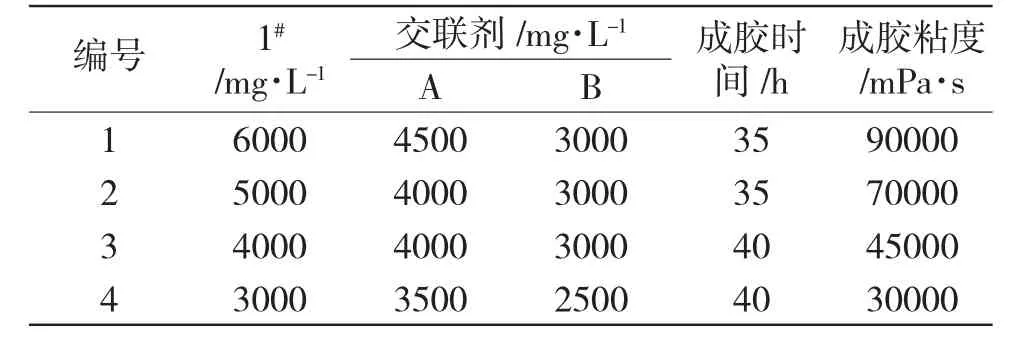

2.1 堵水配方优化

用J 油田地层水,选取1#聚合物与A、B 两种交联体系,配制不同浓度的堵水配方体系,置于90℃条件下,以成胶时间及成胶强度为指标,考察不同配方体系的成胶性能。

表2 1#与A、B 交联剂堵水体系成胶性能Tab.2 Gelatinization of chromium jelly

因此,根据静态成胶实验结果,结合J 油田E22H 井堵水作业实际,最终选取1#与A、B 凝胶堵水体系,该体系成胶时间35~40 h,成胶强度最高能达到9×104mPa·s,且成胶后粘弹性较好。堵水配方体系如下:

配方1:0.6% 1#+0.9%A+0.3%B

配方2:0.5% 1#+0.8%A+0.3%B

两个配方成胶后,强度均可以达到40000mPa·s以上,满足矿场需求。

2.2 堵水体系配方热稳定性实验

采用直径2.5cm、长度50cm 的单管填砂岩心,采用配方2,用模拟地层水配制高强度凝胶体系,在90℃下进行岩心驱替实验,注入0.3PV 凝胶后恒温放置5 天,测定封堵能力,之后在90℃下放置30d,测定岩心的封堵率。实验结果见表3。

表3 堵水体系热稳定性能Tab.3 Thermal stability of water plugging system

借鉴其它近似油藏条件的实验结果,两管封堵率和残余阻力系数相近,恒温30d 后封堵率保留率都在90%以上,表明凝胶体系的热稳定性较好。

2.3 堵水体系在裂缝模型中的封堵性

对于高渗裂缝模型,当堵水体系注入量为0.05PV 时,体系的突破压力小于0.4MPa,封堵率低于80%。注入量增加至0.1PV,突破压力达到1.71MPa,说明封堵裂缝后低渗基质被启动,但是封堵率只有91%。增大注入量至1 倍裂缝体积,突破压力大于8MPa,封堵率达到99.01%。

表4 堵水体系在裂缝中的封堵性Tab.4 Sealing property of water plugging system in cracks

3 现场应用

3.1 应用概况

E22H 井为水平井,油藏温度90℃,其油藏为裂缝性底水油藏。投产初期日产油200m3·d-1,基本不含水。10 个月后含水上升,之后多次由于含水过高而开展注水井停注、油井关井压锥和放大生产压差,但效果均不明显。从测井储层物性和生产动态分析认为,E22H 井靠近根部的中间部位储层物性较好、裂缝发育,且水平井根部注采强度大,加上避水高度仅40m,因此,底水易锥进,导致油井含水上升。

针对E22H 井底水锥进问题,结合该井生产管柱实际情况,堵水工艺思路如下:在不动管柱条件下,钢丝作业捞出Y 堵,然后用配液水注满井筒,关闭套管阀门,最后低排量笼统注入高强度化学堵剂,封堵出水大裂缝,抑制底水,释放中、小裂缝及基质的产能。

3.2 堵剂用量设计

3.2.1 经验公式法 按经验公式(1)进行计算,E22H井水平段封堵长度为344m,调整系数取1.8,经计算堵剂用量为1587m3。

式中 Q:堵剂用量,m3;L:封堵长度,m;f:调整系数,1.0~2.0。

3.2.2 体积法 按体积法公式(2)进行计算,E22H井水平段封堵长度为344m,封堵半径取5m,经计算堵剂用量为1573m3。

式中 Q:堵剂用量,m3;L:封堵长度,m;R:封堵半径,5m;φ:孔隙度,%。

综上计算结果,堵剂用量设计为1600m3。

3.3 注入排量与注入压力设计

3.3.1 注入排量 针对该井封堵大裂缝,尽可能保护中小裂缝的实际情况,结合现场泵况及堵剂成胶时间,应选择尽可能低的注入排量。本次作业注入工作液速度设计为8~12m3·h-1,最终注入速度视现场试注情况确定。

3.3.2 注入压力 为减少堵剂对中小裂缝的污染,以确保施工的顺利及作业后正常生产,需将作用于地层的压力控制在中小裂缝启动压力的80%以内,按照井口最高注入压力计算公式(3)计算,设计最高注入压力原则上不超过10MPa。

式中 P注:最大注入压力,MPa;P启:破裂压力,MPa;P液:液柱压力,MPa;Pf:沿程摩阻损失,Pa;Ph:附加压力,MPa(取 0.5~1MPa)。

3.4 注入段塞设计

由于从井底往外,渗流断面逐渐增大,稳定渗流时各断面通过的流量相等,所以断面越大,渗流速度越小,压差越小。据此,堵剂应设计为由弱至强,分多段塞注入。

另外,在堵剂进入裂缝前应先注入一个聚合物段塞,聚合物沿裂缝向前推进的同时,形成的保护膜会附着在裂缝面上,以阻止后续注入的堵剂中的小分子向微裂缝和基质中扩散和滤失,起到预处理地层、保护主体段塞的作用。

因此,E22H 井段塞设计为“前置+主体+封口+顶替”四段塞。其中,主体、封口段塞根据前置段塞的注入情况,适时调整药剂浓度。

表5 E22H 井段塞设计Tab.5 Slug design of E22H

3.5 措施效果

E22 井作业前日产液225.5 方,日产油3.4 方,含水率98.5%。堵水施工后,E22H 井日产液降为43方,E22h 井堵水措施后日产油40 方,平均日增油25 方,含水下降75%,累增油3500 方,取得了明显的增油降水效果,具体生产数据见图1。

图1 E22H 井生产数据Fig.1 Production data of E22H

4 结论

(1)所优选的凝胶堵水体系配方成胶时间35~40h,入井后成胶强度为 60000~100000mPa·s(E-G等级),可流动弱胶至不流动强胶。

(2)剪切状态下凝胶性能稳定,90℃下稳定时间在6 个月以上,封堵及耐冲刷性能良好,对于裂缝性模型仍具有较好的封堵性能,且具有可解堵性。

(3)E22h 井堵水措施后日增油40 方,平均日增油25 方,含水下降75%,累增油3500 方。现场应用结果表明,该凝胶堵水体系能够较好的封堵出水大裂缝,抑制底水,降低含水率,取得了较好的增油效果。