两厢车尾门门洞止口边的设计和优化

袁航,张建国

(上汽大众汽车有限公司,上海 201805)

0 引言

尾门门洞止口边是指由车顶外板、侧面落水槽、尾灯支架以及下部后围板钣金焊接在一起组成的立面,用于安装固定尾门密封条,也常被称作后盖法兰边。作为尾门启闭件中的重要设计要素,止口边是门盖钣金等外覆盖件与行李箱内饰等内覆盖件的连接桥梁,止口边的设计不仅关系到尾门的密封特性,也影响尾门结构的刚度和强度,更为车顶内饰、尾门内饰以及行李箱内饰设计提供了边界条件。本文作者以常见的两厢车翻转式尾门为基础,详细阐述尾门止口边的设计和校验优化方法。

1 尾门止口边设计输入

1.1 止口边技术要求输入

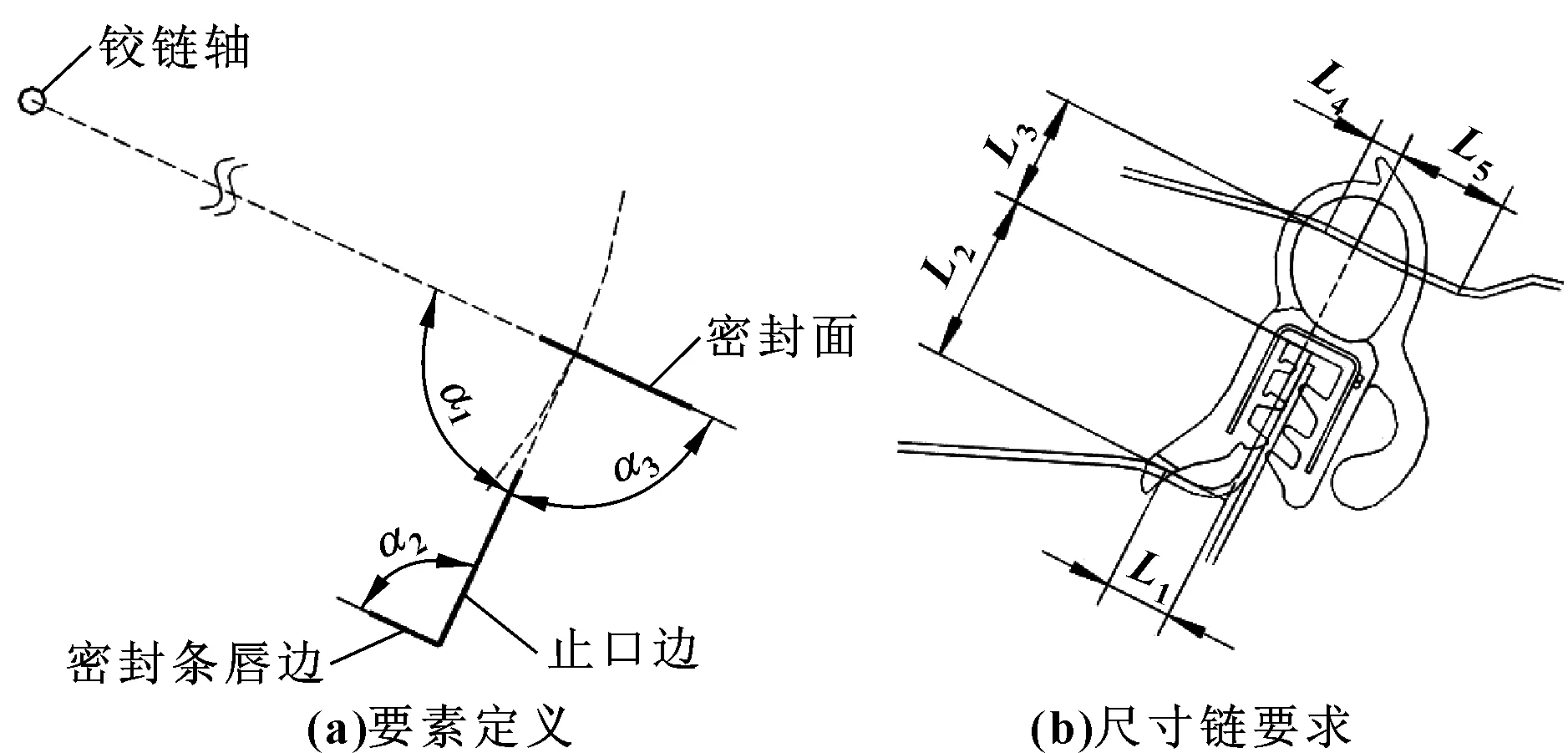

尾门密封条起着防水、防尘、防噪、减震等功能,为了保证良好的密封特性,在设计之初,需要明确安装结构的设计要求。设计标准不只牵涉到立面止口边,还包括与密封条匹配的内板钣金密封面以及密封条搭接唇边,如图1(a)止口边要素定义。理想的设计状态下,应该满足止口边与绕铰链轴的运动轨迹相切,止口边与密封面垂直,止口边与唇边垂直。即止口边与铰链连线的角度α1呈90°,止口边与唇边的角度α2呈90°,止口边与密封面的角度α3呈90°,在理想的角度基础上余量偏差为±7°,以保证止口边的平顺性。

针对不同的密封条规格,止口边、密封面及唇边的尺寸标准各不相同,如图1(b)止口边尺寸链要求,主要控制尺寸为L1~L5。为了得到更好的密封特性,在止口边的上部和下部区域,可以采用不同的设计标准,中间部分逐渐过渡。由于止口边下部区域距离铰链较远,在关门瞬间会产生更大的运动位移,密封条的变形也相应更大,故而在下部区域,应将尺寸L3和L4、L5比例设置得稍大些。设计之初,就需要和零件工程师明确止口边相关设计要求。

图1 止口边要素及相关技术要求

1.2 人机工程学要求输入

除了要满足止口边的基本技术要求,尾门的人机工程学输入也是止口边设计需要考虑的重要因素,主要包括最大开启高度要求、装载性能要求以及后视野要求。

1.2.1 最大开启高度要求

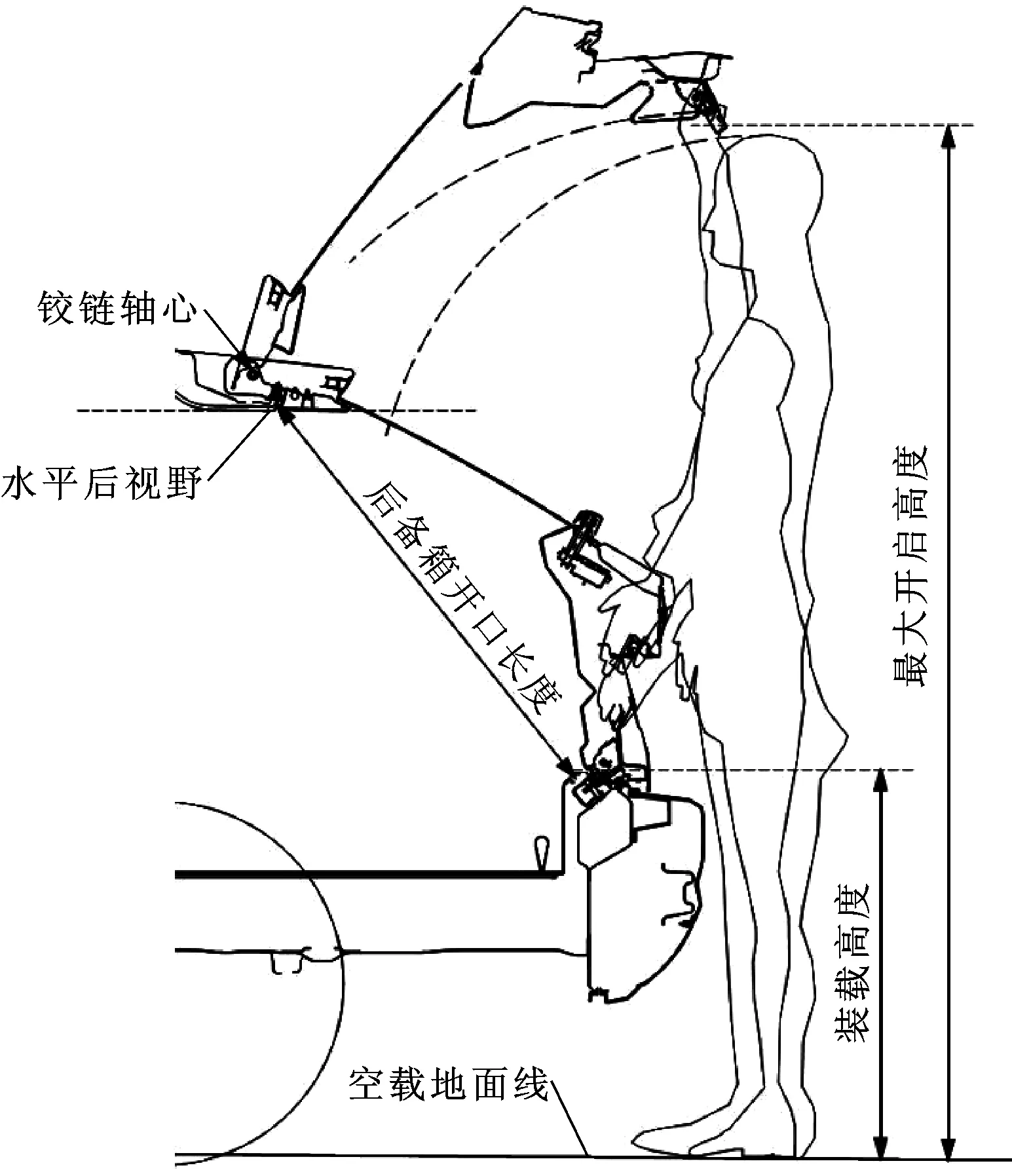

尾门在开启到最大的位置,需满足高个子男性(95%)站立姿态下的头部空间,同时尾门拉手的位置能够在小个子女性(5%)的触及范围之内[1],如图2所示。对于有电动尾门配置的车型,最大开启高度设计值应该更大一些。具体根据厂家的设计要求,比如满足欧美高个子男性或是亚洲更高百分位的身高需求。由于电动尾门基本上都可以自动设置开启高度,所以在可实现的有效范围内应将开启高度设计到最大,把余量留给顾客自己调整。

图2 尾门最大开启高度等人机校核尺寸

1.2.2 装载性能尺寸要求

为了保证良好的装载性能,应满足装载高度尽量低,装载宽度、开口长度尽可能大,装载空间充裕。人机工程师会结合前继车型的使用情况给出参考值,对于全新车型,则需根据竞品车型的情况以及自身平台的先天条件,给出相应的装载尺寸建议值,作为设计基础。

1.2.3 后视野等要求

车顶区域止口边的位置决定了车顶及尾门内饰的高度位置,一般要求内后视镜上边沿的水平线不能被遮挡,即保证内后视镜观测后部视野的开阔性。水平后视野的要求直接限定了上部止口边的高度位置,如图2所示。此外,风窗侧面止口边的位置会影响尾门内饰的宽度位置,受到环状视野要求的限制。

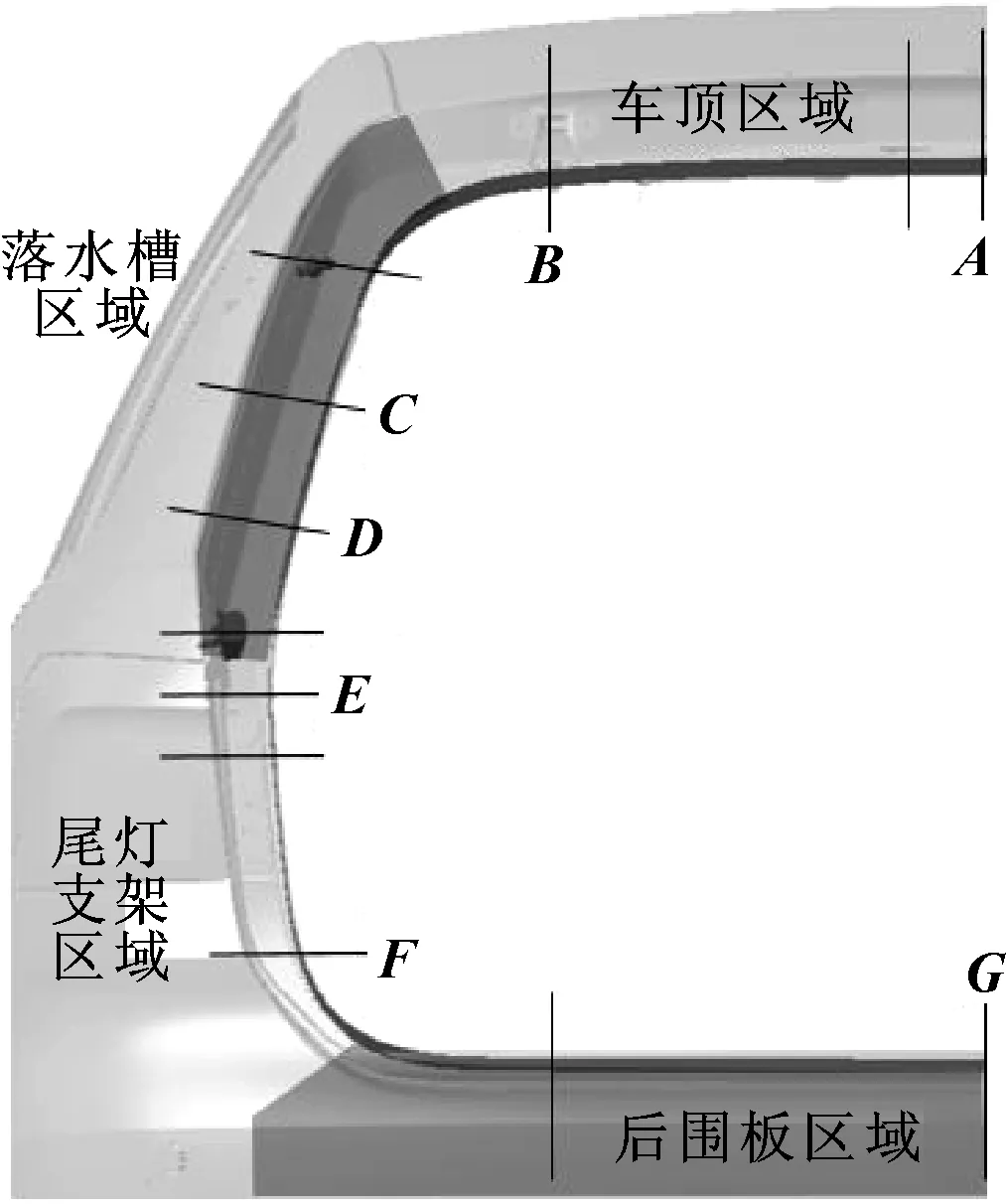

2 尾门止口边控制截面

三维止口边的设计,要建立在止口边二维截面的基础上,通过在止口边的不同位置绘制控制截面,在截面中根据输入条件等设计要求推导止口边的位置,然后再将这些二维元素串联成三维曲面。根据焊接零件不同,考量的设计要求也有所差异,可以将止口边分为车顶区域、落水槽区域、尾灯支架区域、后围板区域4个区域制作截面,如图3所示。

图3 两厢车尾门止口边控制截面

2.1 车顶区域止口边

车顶区域截面中最关键的是Y0截面(图3截面A)和铰链位置Y截面(图3截面B)。左右对称的两个铰链间距越大,尾门的稳定性越好,所以在合理的范围内,应当尽量增大铰链间距。内开式铰链Y向间距占整个尾门宽度的比例为65%~70%,具体的铰链定位还需要结合线束波纹管的布置方式及空间,这样就可以确定截面B的位置。

铰链的X向、Z向定位要结合车顶缝道,原则是在安全范围内,与钣金外表面的距离尽量小。如图4铰链Y截面中,需要注意以下尺寸:铰链到内板钣金(尺寸①)最小3 mm安全间隙; 考虑尾门钣金自身的料厚、钣金间的间隙(尺寸②)等尺寸链,就可以推导出铰链轴心到造型外表面的距离,一般为16~18 mm;铰链轴与车顶缝道之间的X向距离(尺寸③),距离越大,尺寸④越大,但尺寸⑤却越小,所以要平衡这两个尺寸;根据经验,可设置30 mm作为初始值,再结合截面来调整、优化铰链轴位置;尾门运动轨迹到车顶钣金件(尺寸④)的最小距离要求为3 mm,需要注意的是,通常在Y0截面运动包络间隙更为苛刻,所以两个截面要联合检查;尾门运动到最大角度位置时,尾门钣金距离铰链安装平面(尺寸⑤)之间的最小距离,最小要求为5 mm;尾门的最大开启角度(尺寸⑥),是指尾门设计状态最大开启角度加3°过开余量。

考虑到造型前期的多变性,而铰链轴的位置又是尾门运动相关的布置基础,所以在前期方案布置、造型伴随阶段,可以为极限最小要求留一定余量,方便在造型小改的情况下,铰链轴和止口边布置不必受到太大影响。此外,还需要在线束波纹管固定的位置以及后尾翼固定点等关键位置制作截面,协助检查相关布置空间以及止口边的合理性。

2.2 后围板区域止口边

后围板区域止口边的关键截面主要是Y0截面(图3中的截面G),为了使得汽车装载方便,原则是将止口边的位置尽可能的靠后靠下布置。

近年来,由于C-IASI(中国保险汽车安全指数)评价的加严,考虑到尾门的耐撞性与维修经济性,在设计阶段需考虑低速追尾碰撞的相关需求,保证尾门钣金和尾门止口边在低速结构追尾碰撞试验中不被撞坏,或是允许轻微整形就能够修复的损坏。随着时尚化的造型需求,越来越多的两厢车型倾向于将尾门和后保险杠设计成齐平的,如特斯拉的Model X车型。由于横梁不能在X向对尾门钣金起到很好的保护,解决方案就是将尾门下缘缝道抬高,利用尾门钣金与移动壁障的Z向落差,避免尾门与移动壁障发生直接碰撞,如图5所示(注意截面中的壁障实际上是与车身重叠40%,与驾驶方向具有10°的偏置移动壁障,但这里只考虑壁障高度,故而在Y0截面中表示)[2]。由于尾门缝道较高,装载高度也就相对较高,需要通过优化后保险杠结构、尾门锁布置、以及内饰结构等一系列尺寸链将装载高度做到尽可能最优。

图5 后围板区域Y0截面(齐平尾门设计)

考虑追尾碰撞试验中对于尾门止口边的保护,后围板钣金件也不允许有大的变形,这就需要控制后横梁到后围板之间的X向落差。再综合考虑装载性的需求,X向落差过大不利于装载性能,经过权衡最终确定止口边的X向位置。后期根据模拟及实验的结果,以及相应的人机评估结果,再对其进行优化和调整。

2.3 落水槽区域止口边

落水槽区域止口边的布置,设计要素主要是气弹簧/电弹簧的布置空间,以及焊接设备操作空间。在这个区域关键截面包括弹簧的上、下固定点截面,以及中部截面。

弹簧的布置区域从外造型上看,即后尾翼到尾灯上方的区域。大多数车型在落水槽区域的尾门侧面缝道是平直的,有利于弹簧的布置。但由于造型需求,一些车型的尾门侧面缝道呈现S型,为了更好地布置弹簧,可以在下方固定点增加支架,将下固定点位置尽可能降低。在方案设计初期,建议直接使用球头销固定弹簧的方案,如果布置空间、制造性都可行的情况下,既节约了支架的成本,布置也更干净。后续根据气/电弹簧力值模拟,若有需要再增加支架,增加了布置灵活性。

上、下固定点的调整也要借助于中部截面的检查,如图6所示(图3中截面C)。如果项目定义有电动尾门,因电弹簧需要更大的布置空间,要优先考虑电弹簧的布置,直径为35~38 mm。落水槽首先应满足弹簧布置空间,并考虑5 mm的安全余量间隙,见尺寸①。满足布置空间的前提下,应把止口边尽可能靠外布置,即落水槽尽量做窄,以增大车子的装载性能。其次考虑到落水槽的成型性和强度,落水槽深度不宜太大,见尺寸②。为了造型美观,尽量把玻璃黑边(尺寸③)控制在合理范围内,再考虑尾门强度,内外钣金封闭型腔的面积(尺寸④)不能太小,就基本确定了止口边的位置,尺寸⑤应尽量小,否则不利于尾门内板的冲压。

图6 弹簧中部截面

同样的,落水槽区域的截面需要同步设计和优化,截面中落水槽的A面角度、整体深度、内板角度以及止口边的位置尽量保证一致,以保证数据的连贯性以及可成型性[3]。

2.4 尾灯支架区域止口边

尾灯黑箱数据是侧面下部止口边布置的关键输入,但是在前期方案阶段,很难有明确的输入。这时通过尾灯水平截面的绘制推导止口边位置(图3截面E)。根据经验值,可将止口边布置在相对于缝道宽度方向约50 mm、深度方向约80 mm的位置。止口边到尾灯安装支架之间分别为尾门内板、加强板和尾灯支架,这样就基本框定了尾灯深度方向的空间。后续再结合尾灯功能定义对截面进行细化调整。

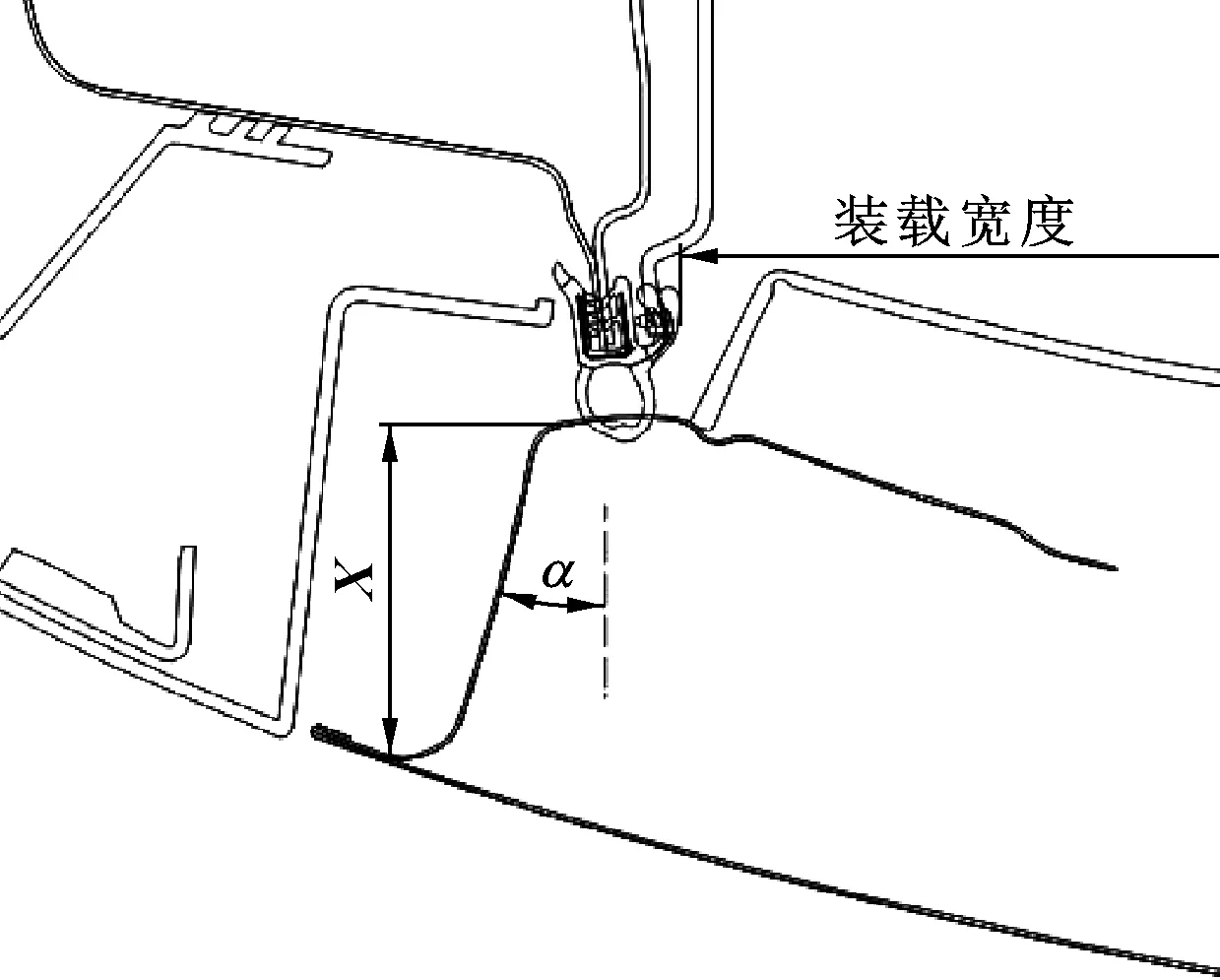

尾灯支架区域的控制截面还有装载宽度截面,见图7,位于图3中的截面F,在Y0截面中密封条向上70 mm做水平截面,两侧密封条间的Y向距离即为装载宽度。截面中还需要考虑尾门内板的冲压深度X以及张角α,通常深度越深,张角就需要越大,这样就会影响装载宽度。需要结合装载宽度要求,并和零件及规划工程师一起讨论确认深度、张角、圆角等尺寸要求。

图7 装载宽度位置水平截面

3 尾门止口边校验及优化

通过截面中初步确定的止口边位置,已经可以串联制作出完整的止口边数据,但由于截面中所考虑的技术要求比较片面,需要对三维止口边数据进行反复的校验及调整,才能使最终止口边数据满足技术功能、制造工艺及美观等各项要求。

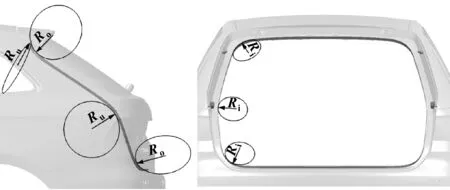

3.1 止口边技术要求校验

在截面的制作过程中,每个截面的设计已经考虑了止口边相关的技术要求(见图1),但是平顺之后的三维数据可能会在圆角或是连接过渡区域不满足要求,所以需要对三维止口边数据进行技术检查。此外,圆角连接区域还需要满足圆角半径最小值要求,上、下、内、外的圆角都有相应的设计标准,如图8所示。

图8 尾门止口边圆角要求

3.2 工艺可制造性校验

在截面的制作过程中已经根据不同区域的要求,考虑了工艺可制造性,但三维数据的检查仍然很有必要,尤其对于圆角区域等不便进行二维检查的位置,主要校核内容包括止口边的焊接空间、侧围与落水槽的焊接空间、密封条安装空间、弹簧等附件的安装空间,结合止口边的三维曲面和二维截面数据,就可以初步判断其工艺制造可行性[4]。

后盖内板的冲压深度也深受止口边位置的影响。一般在下方装载宽度区域和后盖中部区域是冲压深度最苛刻的,最容易出现开裂的位置。直接测量三维止口边数据到造型外表面的突出特征线位置,如图9中所示的Y值和Z值,根据其大小初步判断冲压难易程度,做出优化调整。

图9 两厢车尾门冲压深度检查

3.3 光顺线性优化

经过技术校核的止口边数据,需要光顺工程师对线型和曲面进行优化,才能得到曲率变化连续的止口边三维数据。在空间要求比较苛刻的地方,比如冲压深度极限位置、球头销安装空间狭窄的区域,将这些截面中止口边的控制点作为关键输入,光顺工程师在调整的时候需优先保证这些关键点。止口边的技术要求固然重要,但是美观同样需要重视,这对于内饰造型有很好的促进作用。光顺之后的止口边数据才能作为最终结构数据的制作基础。

4 结论

作为尾门设计中的难点及关键要素,对于全新尾门设计,止口边设计是前期方案设计的重要工作。探讨了尾门止口边的设计和优化方法,根据所属焊接零部件不同,将止口边分为车顶、落水槽、尾灯支架、后围板4个区域,在不同区域结合止口边技术要求、人机工程等输入,制作控制截面。以截面中推导的二维止口边为基础,串联三维曲面数据。并根据功能性、制造性、美观性等要求对止口边三维数据进行校验和优化。

止口边的设计需要兼顾功能要求、造型设计、人机工程、运动校核、可制造性、尾门强度、安全法规以及各种附件的布置空间等诸多因素。在前期设计阶段,很难有三维结构数据模拟和验证,这就更需要方案工程师对来自各方面的要求都有所熟知,协调权衡利弊,从而设计出可行的止口边方案。