前保中支架刚度有限元仿真方法

罗帅,彭杨,张磊,周翰

(上汽通用汽车有限公司尺寸工程科,上海 201206)

0 引言

有限元仿真方法在汽车行业有着广泛的应用[1-4],在设计过程中会对一系列安全相关的整车性能进行有限元仿真,整车前部受重力状态的仿真是众多类型仿真中的一种。出于行人保护等安全性方面的考虑[5-6],整车前部的整体刚度不能过高,以尽可能减少碰撞对行人造成的伤害;出于对安装和运输变形对匹配状态的影响以及整车前部匹配稳健性的考虑[7],又希望零件的刚度可以尽可能的高,确保整车的尺寸要求,在受到一定作用力时不至于发生过大的变形。因此,前保中支架的刚度需要满足一定的范围。

整车级别的仿真[8-9]有以下几个特点:(1)建模耗时长。建立一个整车模型可能需要一个上百人的团队一个星期的时间; (2)难度较大。需要对均匀壁厚的冲压件以及存在大量加强筋的塑料件进行网格建模,对相应的焊点和连接进行定位和设置; (3)使用范围有限。由于时间的限制,整车网格建模需锁定一版数模后开始,当数模发生较大变化,则需要对网格数模进行相应的更新后才能应用。

同时,出于整车级别的考虑,在意的是整车性能和整车匹配表现,很难细化到单个零部件,有必要在整车性能仿真的基础上,开发对于关键零部件的仿真方法[10]。前保中支架对前保蒙皮的下沉与否有着直接影响。前保蒙皮安装在前保中支架之后,一旦出现一定程度的下沉,将会导致与前盖及大灯等区域的间隙和平整度超差。

针对以上问题,本文作者对前保中支架的刚度仿真进行研究,是在整车性能仿真基础上,开发一种前保中支架刚度仿真和评价方法,用于评估前保中支架刚度稳健性。

1 方案设计

1.1 模型建立

图1为前保中支架网格模型。

图1 前保中支架网格模型

鉴于前保中支架结构的各处刚度的差异,可以简化为各打紧点支撑了整个前保,前保中支架各个打紧点的刚度影响着这个前保的匹配状态。基于过往的项目经验,针对多个项目的前保中支架进行了建模。

材料本身的弹性模量、泊松比和厚度都对材料的刚度有着或大或小的影响,而约束面积的大小也对刚度存在一定的影响,说明了在建模中约束面积影响着仿真结果的准确性。因此在建模中,需要注意以下几点:

(1)正确选择前保中支架结构的组成部件。由于材料厚度的3次方与材料刚度呈正比关系,为了兼顾准确性和效率,在建模时,将前保中支架本身与白车身相连接的其他部件并入模型中,形成考虑了前保中支架支撑件刚性的仿真模型。

(2)选择精确的材料参数。由于在刚度仿真中,结构承受的应力远小于屈服强度,所以在仿真中需要考虑的材料参数为弹性模量、泊松比、密度和厚度,应选择尽可能精确的材料参数。

(3)准确的设置连接属性。约束面积影响着结构的刚度。因此,不论是在建立约束时选择的约束面积,还是在建立螺栓连接时选择的接触面积,或者焊接时选择的焊接面,严格遵照数模中的实际面积进行。

1.2 仿真方案

前保中支架的约束和载荷设置的合理性,影响着仿真的准确性。前保中支架一般是通过焊接或者螺栓连接在白车身上,而相较于前保中支架,白车身的刚度要大得多,因此在建模时,将这些连接部位设置为全约束,即6个自由度全部约束。前保蒙皮一般通过4~8个打紧点固定在前保支架上,选择评价打紧点刚度的方法,如果单个打紧点刚度足够大,完全可以满足整体刚度要求,同时还能承受运输变形和人工操作时产生的压力,如果某个打紧点区域刚度偏小,即该处偏软,有可能导致前保下沉。

因此,仿真时的约束为前保中支架与白车身的焊接点,约束面积为焊点处的接触面积,约束方向为6个自由度。

仿真时的载荷为垂直于打紧点的固定力(此处根据项目经验设置为40 N,每个工况有且仅有1个打紧点施加,计算完后通过固定力与打紧点的比值得到该打紧点的刚度。

1.3 临界值设定

前保中支架的刚度会影响行人保护试验和整车前部的匹配状态,这两者决定其刚度的上下限,文中针对其对整车前部匹配状态的影响,通过试验和仿真探索前保中支架打紧点刚度的下限,以此来判定新项目前保中支架刚度设计的有效性。

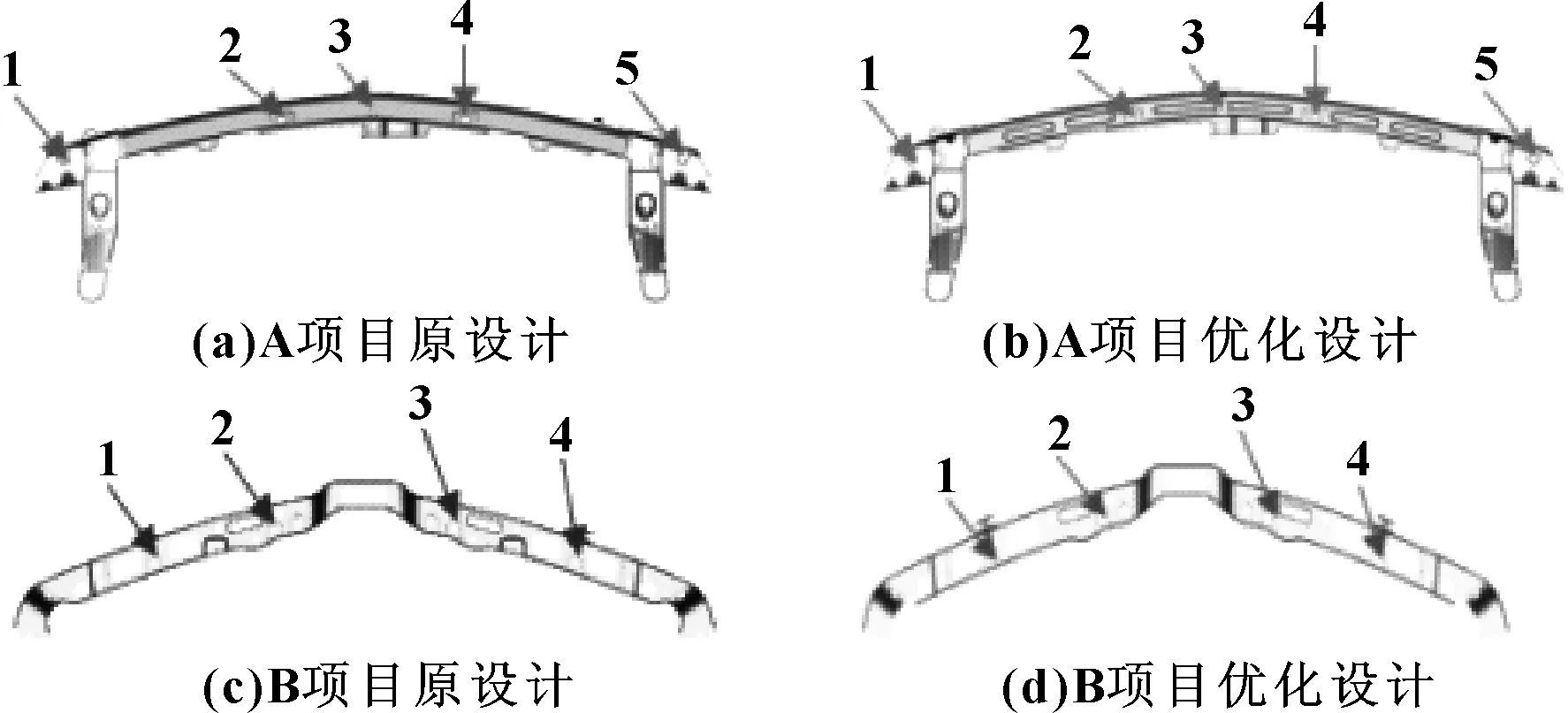

在历史项目中,选取了两个存在问题的原设计和优化后的设计,按照上述建模方式和仿真设置,进行了仿真,4种状态的模型如下,项目A有5个打紧点,项目B有4个打紧点,如图2所示。

图2 两个项目的前保中支架结构

根据实际的项目表现,A项目原有设计和B项目原有设计均无法满足匹配要求,A项目优化设计和B项目优化设计满足匹配要求,选择前保中支架上前保的打紧位置进行刚度计算,由表1可知,当所有位置的最小刚度小于37 N/mm时,存在零件偏软导致匹配区域超差的风险。

表1 A/B项目前保中支架刚度仿真结果 N/mm

2 试验结果与分析

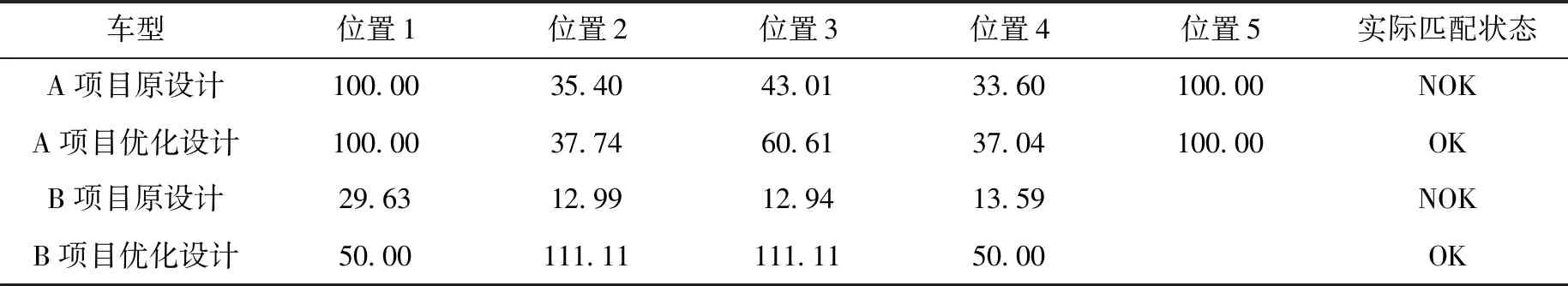

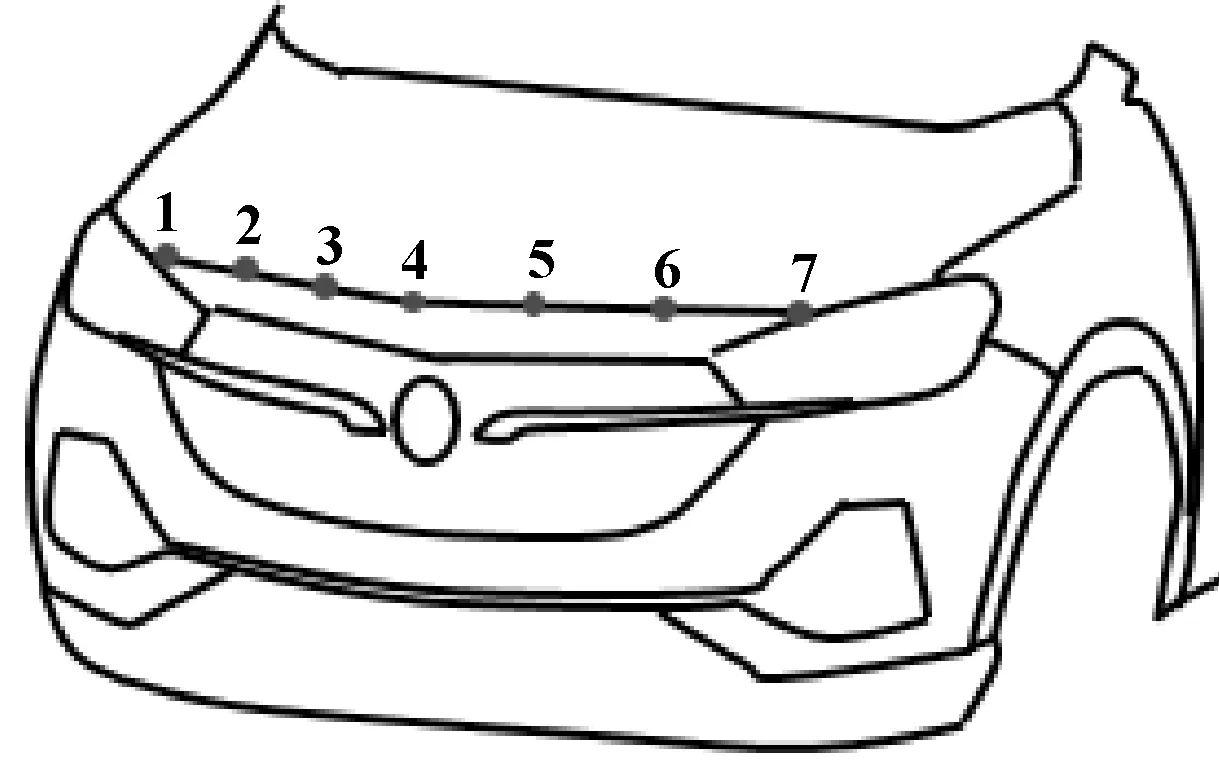

针对C项目的前保中支架按照上述约束状态进行仿真,其结构如图3所示,图中1—7为前保在中支架上的打紧点位置,也是计算刚度的位置。

图3 C项目前保中支架结构及约束位置、载荷位置

表2为C项目的前保中支架刚度仿真结果,由表2可知,该模型为左右对称结构,其所有点的刚度均小于临近刚度值37 N/mm。判定为存在风险设计。

表2 C项目的前保中支架刚度仿真结果

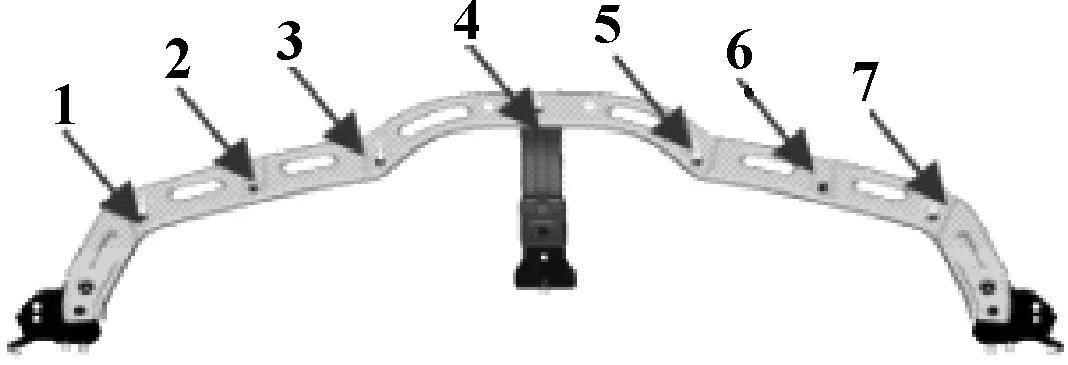

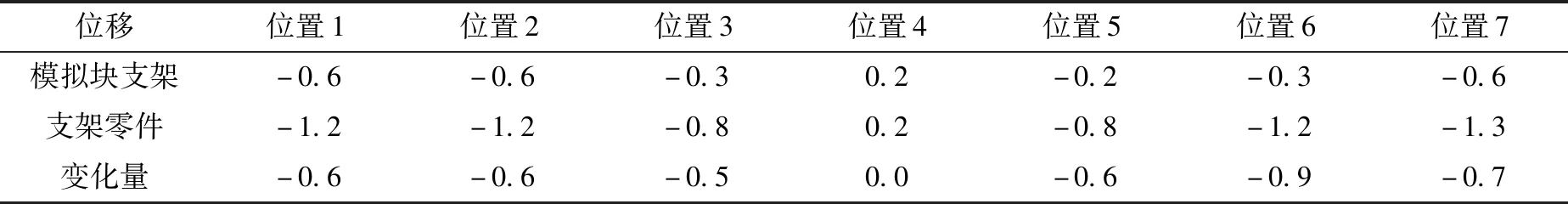

在样车试制中,为了排除前保零件本身尺寸影响,选择了中支架模拟块作为对照组,测量图4所示位置1—7前保的下沉量。结果见表3,由表3可知,采用中支架零件时,前保出现了下沉,最大下沉0.9 mm,无法满足DTS(Dimension Technical Statement)尺寸技术规范要求(变化量小于0.5 mm),与仿真结果相符。

图4 C项目样车实际状态测量位置

表3 C项目样车实际状态测量结果 mm

为了验证模型有效性,在多款车型上进行了验证,结果见表4,其中,由于不同项目的打紧点数量不同,故方针计算刚度的位置数量随之变化。实际匹配状态中,OK表示前保匹配状态满足要求,NOK表示前保下沉量大于0.5 mm,匹配状态不满足要求,可以发现,I项目各位置仿真得到的刚度最小值为31 N/mm,小于37 N/mm的临界刚度值,实际匹配状态超差,仿真判定与实际结果相符。

3 结论

文中提出了一种前保中支架刚度仿真的方法,可以有效地评估前保中支架刚度对前保匹配状态的影响。主要结论如下:

(1)前保中支架的模型需根据设计的数模状态建立,将前保中支架本体和其支撑件考虑在内;前保中支架模型的约束需按照其与白车身的焊接或螺接位置确定,接触面积与数模保持一致。

(2)按照要求建立的模型计算的打紧点刚度临界值为37 N/mm,当新设计的打紧点刚度值小于临界值时,整车前部的匹配状态存在超出DTS要求的风险。

(3)由于需要建模的零件从整个前部的数十个零件缩减到几个零件,大幅度缩短了建模的时间;由于省去了塑料件的不均匀壁厚的建模,可操作性有了很大的提升,减小了建模本身造成的误差;在时间和操作性上的优势,可以在新项目开展时迅速进行仿真,并对改进设计快速迭代、方便使用、灵活高效。