稠油井电泵井下监测技术应用与分析

王磊磊,梁志艳,何强,蒋磊,侯献海

(中国石油化工股份有限公司 西北油田分公司,新疆 轮台 841604)

塔河油田主力油藏为奥陶系碳酸盐岩缝洞型油藏,平均井深6.2 km,稠油密度介于0.92~1.12 g/cm3,在50 ℃时,平均黏度为450 Pa·s,最高黏度为1.5 kPa·s,硫的平均质量分数为2.56%,蜡的平均质量分数为5.43%,盐的平均质量浓度为17.55 g/L,硫化氢的质量浓度为0.15~20 g/L,属于典型的超稠油油藏,开采难度非常大。经过多年的实践,抗稠油电泵成为该油田超稠油区的主力开采设备之一,但随着稠油的持续开发,原油黏度增加、含水量上升、能量下降,电泵运行工况日益恶劣,管理难度非常大。由于电泵机组井口参数滞后于井下的运行参数,生产中难以提前预防,异常发生后时常错过最佳的优化调整时机,导致停机频发,严重影响开采效益。因此,迫切需要引进一种实时监测井下工况及机组运行参数的技术,及时掌控油井的生产动态,发现异常提前诊断调整,从而保障电泵高效运行。目前国内外稠油井在应用传感器监测井下工况的案例较少,缺乏参考性。该油田首次引入稠油电泵井下传感器,根据所监测到的数据及时调节电泵的工作状态,实现及时保护,从而延长电机的使用寿命,确保油井合理开采。

1 技术难题

电泵传感器是用于井下电泵的一种监测仪器,安装在电泵机组的最底部,上端与电泵电机相连接,在井下与机组共同长期工作。参数测量单元由井下滤波电抗、电缆穿越插针、压力接头和各参数的测量传感器及调整电路组成,并采用抗震结构安装在密封钢桶内,与外部环境隔离,避免其受到高压、硫化氢、高含水等的复杂井下环境侵扰。井下单元通过大扁电缆供电并传输数据至地面仪器进行处理,经过处理的数据通过串口送至触屏显示,实时监测电泵井下环境温度、电机温度、离心泵吸入口压力、排出口压力、电机振动,泄漏电流等参数。

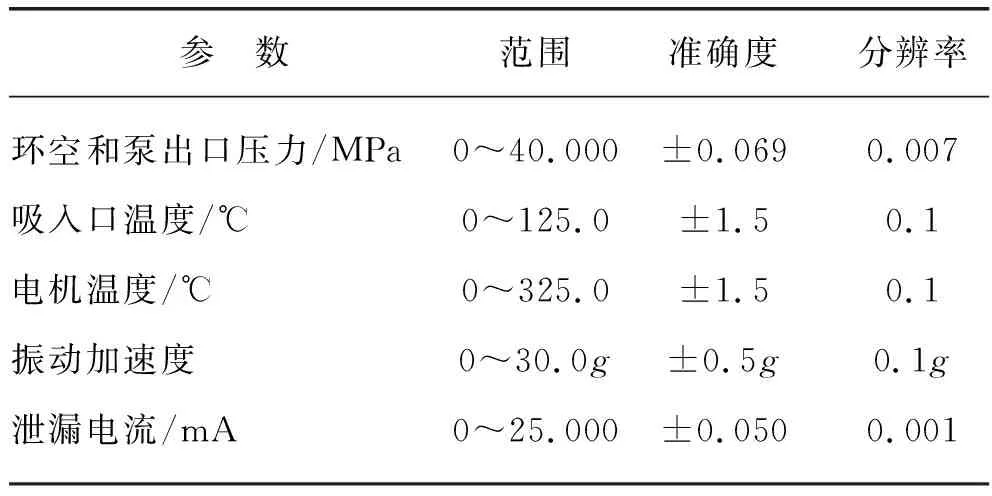

该油田井深、油稠、硫化氢含量较高、工况环境恶劣,常规传感器难以满足生产需要,因此技术人员引入斯伦贝谢公司生产的一种耐温150 ℃,承压70 MPa的超高强度传感器,技术参数见表1所列,传感器结构如图1所示。由于该类传感器在超深稠油井中首次应用,国内外没有应用经验及方法供借鉴,因此超高强度传感器如何指导生产应用成为亟待解决的难题。

表1 稠油井下传感器参数

图1 抗稠油电泵井下传感器结构示意

2 现场应用

该稠油电泵井2018年12月开始应用井下传感器,截止目前已应用26口井,总体来看,稠油电泵井配套井下传感器可以稳定工作,有效监控电泵机组的运行,不仅可以实时采集井下参数用于预警,提前主动优化调整,避免机组工况恶化,提高异常处理的成功率及时效,而且可以实时监测液面及压力数据。长期应用可以提高电泵寿命,减少电泵停运。本文总结了五个方面的现场应用经验。

2.1 吸入口压力折算液面

硅-蓝宝石半导体敏感元件制造的压力传感器,对温度变化不敏感,即使在高温条件下,也能稳定运行,采用应变电阻式工作原理,该压力传感器能测算压力,还可利用公式p=ρgh计算液面高度。

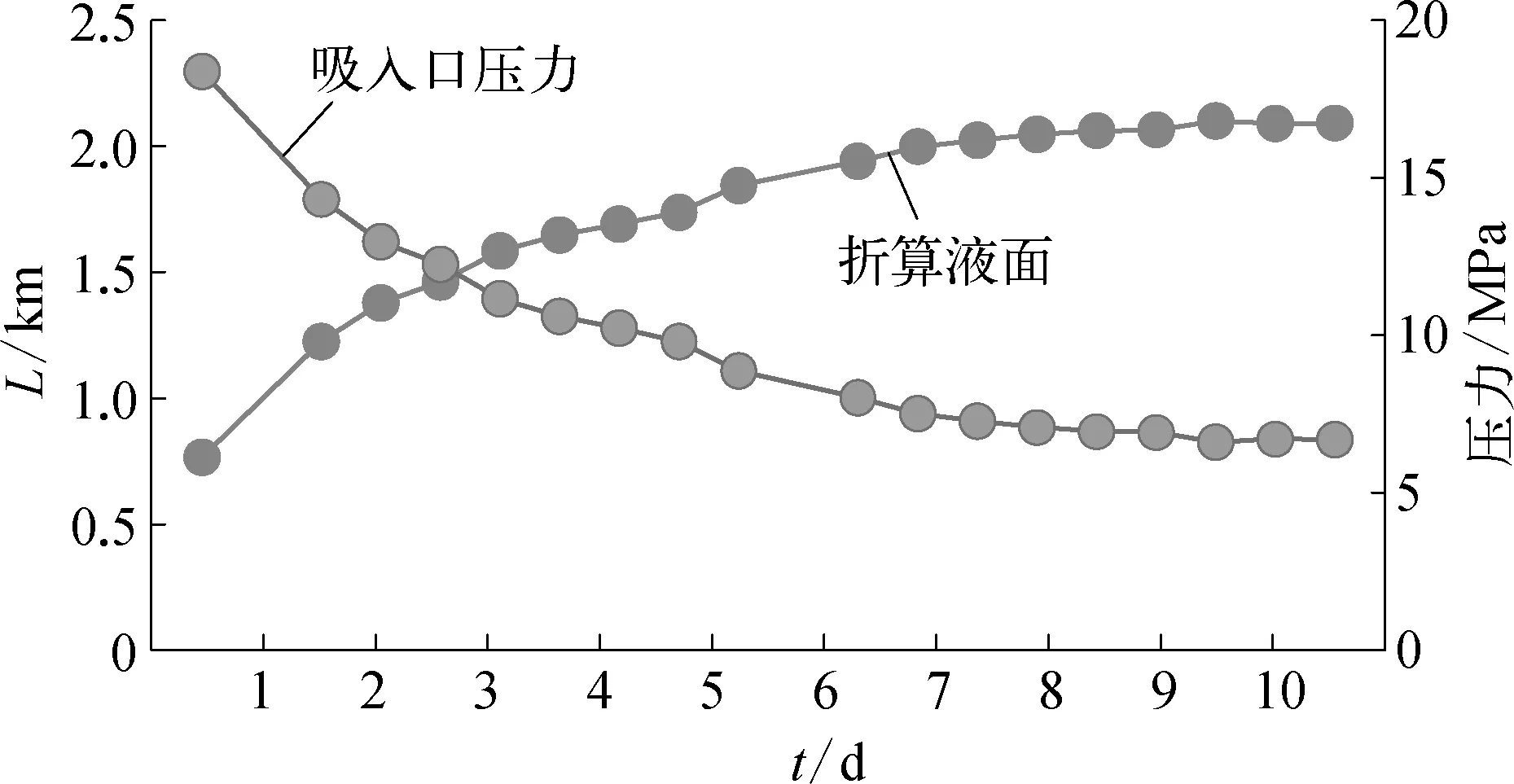

稠油电泵因油套环空掺稀油生产,常规方法测液面难以实现,影响电泵井工况诊断及生产分析。吸入口压力可间接反映油井液面情况,比常规的声波法测液面更加及时。某油井在2019年2月采用排量120 m3/d,扬程为3.5 km的稠油电泵,下深3 km,尾管加深后至3.872 km,配套井下传感器。开井后采用生产频率为44 Hz,油嘴口径为12 mm的井口油嘴生产,日产液32 t,掺稀比1.6,生产过程中传感器参数显示泵吸入口压力由17 MPa降至7.2 MPa,折算液面L由0.736 km下降至2.023 km,加装10 mm油嘴后压力降至6.5 MPa,油嘴口径缩至8 mm后无改观,降频至42 Hz后稳定生产至3月底,后吸入口压力再次降至5.8 MPa;折算液面2.182 km,继续降频至40 Hz,吸入口压力保持长期稳定。通过压力监测目前减少异常停机8井次。某油井电泵传感器压力监测示意如图2所示。

图2 某油井电泵传感器压力监测示意

2.2 机组振动指导生产优化

振动加速度传感器测量轴向振动,利用晶体的压电效应来完成振动测量,当潜油电泵的振动对振动传感器形成压力冲击后,晶体元件会产生相应的电荷,电荷数通过传感器内部电路板固件程序即可换算为振动数值。

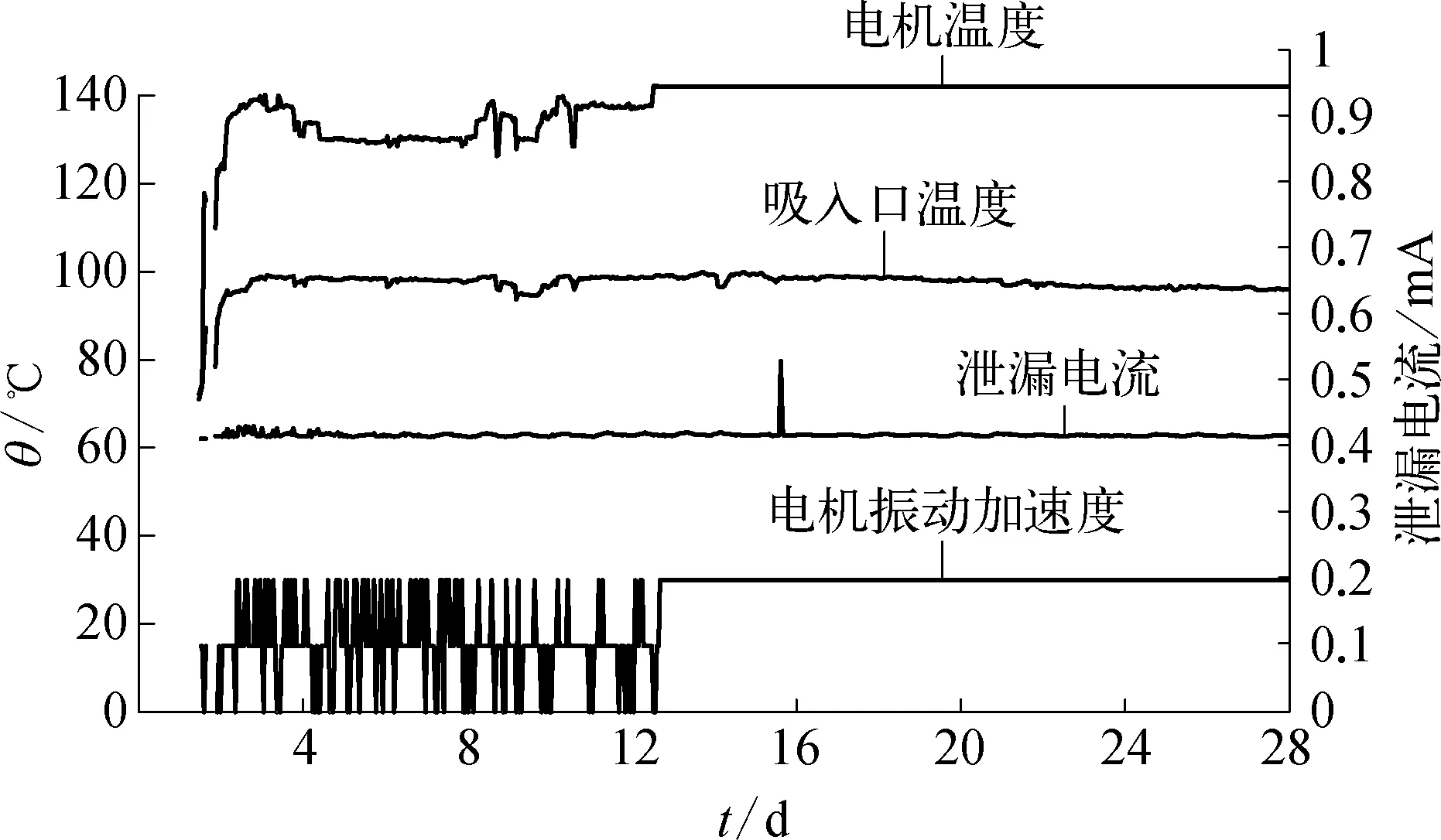

电机振动监测在投产初期可直观反映机组装配质量,运行平稳后可反映机组磨损及井下动态变化。某井在2019年1月19日的生产过程中,某组排量为120 m3/d、扬程为3.5 km的电泵,生产频率在43 Hz时水平振动加速度高达0.7g,高于电泵机械振动烈度的正常值,经分析认为离心泵与机组共振导致水平振动大,降频至41 Hz后水平振动加速度恢复到0.3g的正常值。某油井2019年4月13日配套井下传感器,生产初期套管压力9.3 MPa,电机在x轴以0~0.2g的交变振动,套管压力下降至1.3 MPa后机组振动加速度恢复到0.2g。投用以来已对3口井进行了监测调整,提升了机组稳定性。某油井井下传感器运行曲线如图3所示。

图3 某油井井下传感器运行曲线示意

2.3 机组温升评价工况环境

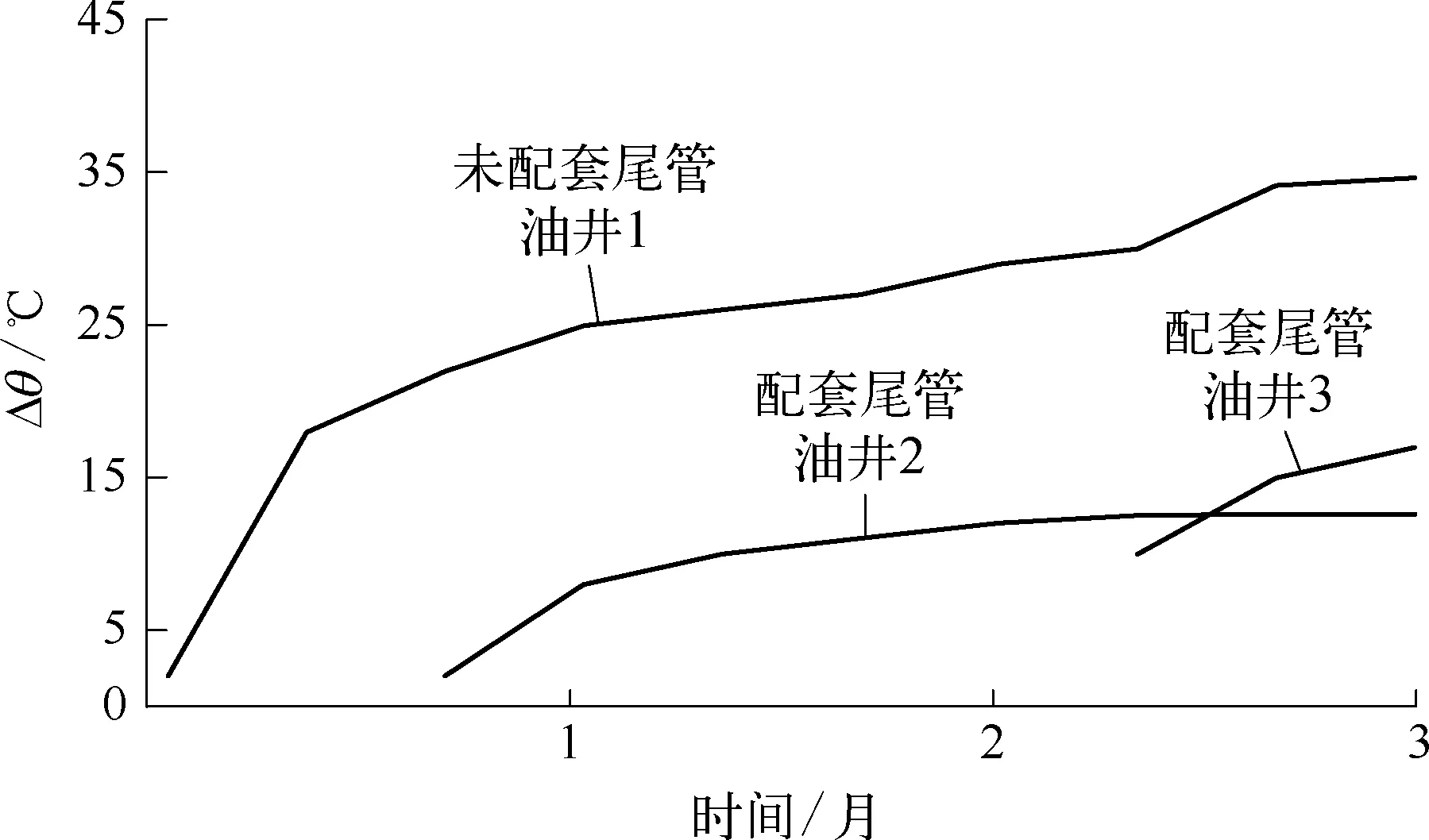

温度传感器可持续监测电机绕组温度与泵吸入口温度,电机绕组温度反映井下电机散热状况;泵吸入口温度对照黏温曲线折算黏度可指导泵合理的下深。某油井在2018年12月检泵组下排量为120 m3/d,扬程为3.5 km的电泵,机组最大外径143 mm,配合井下传感器,未配套电泵尾管,生产期间油井供液稳定、生产正常,电机温度平均上升了40 ℃,较安装尾管悬挂装置井的温度高19.4 ℃。尾管装置对电机散热效果明显,加装尾管井的电机绕组温度为100~133.6 ℃,距机组额定温度180 ℃有46~80 ℃的余量。配套尾管与无尾管井电机绕组温升、对比曲线如图4所示。

图4 配套尾管与无尾管井电机绕组温升对比曲线

2.4 泄漏电流判断机组绝缘

泄漏电流可持续监测整个电泵电路系统的绝缘状态,入井完好时泄漏电流数值为0,但随着电泵系统长时间在井下工作,井下液体对电缆和电泵的腐蚀作用造成电缆或机组绝缘性变差,传感器泄漏电流会增加,最高值可达25 mA。

泄漏电流的变化在某种程度上反映电泵机组绝缘电阻值的变化,主要受电机温度、绝缘老化的影响,可依据泄漏电流推算机组绝缘性能并预测机组运行寿命。系统绝缘值由当前频率下的电压与泄漏电流的比值来预测,机组寿命可通过泄漏电流的变化率来预测。通过对泄漏电流的诊断来提前安排电泵的检维修,减少了修井时间,提高了油井生产效率。

2.5 吸入口压力评价油藏能量

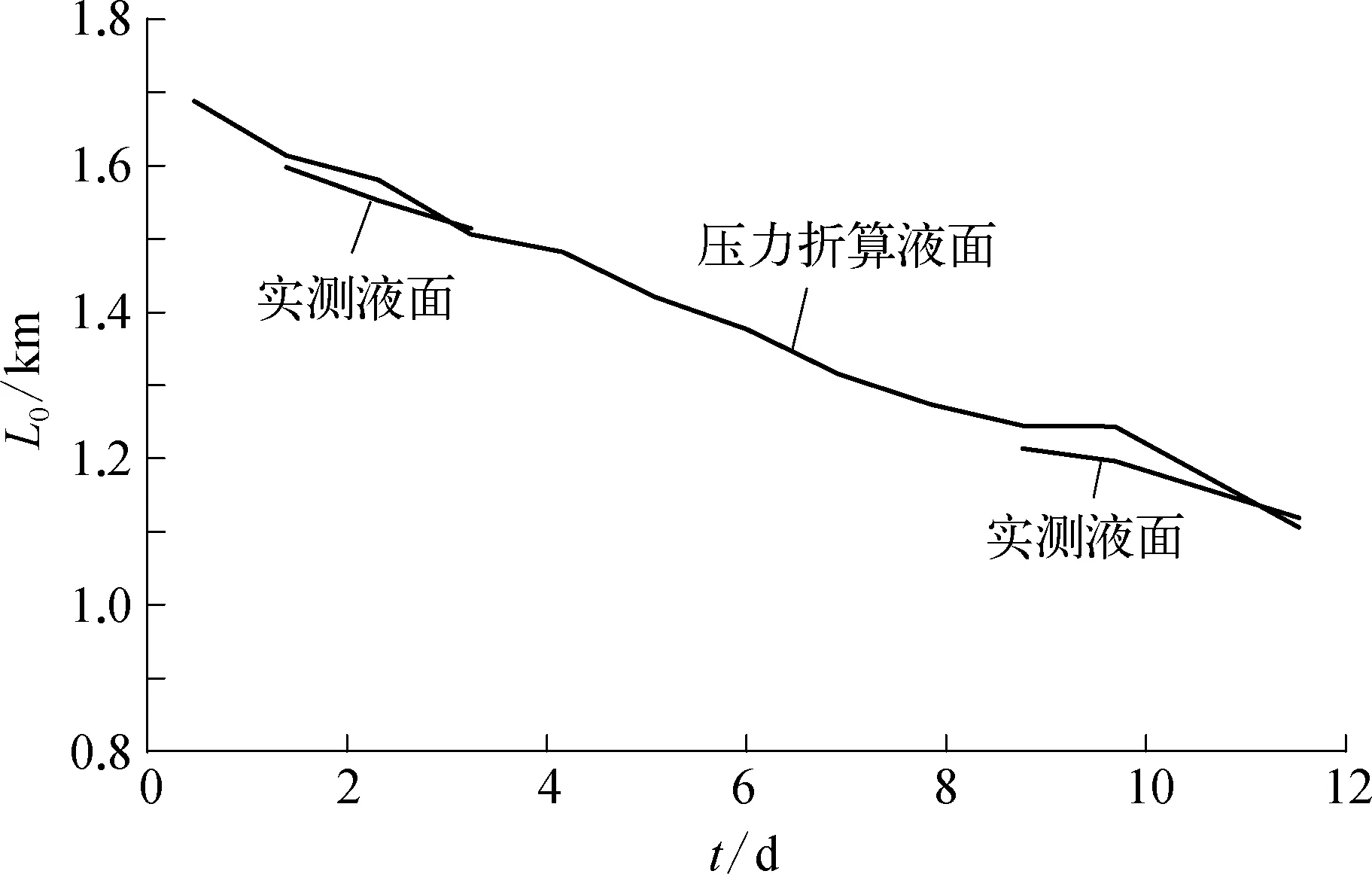

原理同2.1节中所述采用吸入口压力折算液面的方法。部分电泵井液面下降快,为精准判断地层供液能力,指导间开周期,通常在电泵停井后持续测试液面,监测离心泵吸入口压力,通过折算间接取得液面数据,结合液面恢复时间确定采液指数。例如: 某油井因井下传感器显示沉没度不足而主动关井,关井期间多次对比实测液面与传感器压力折算液面,误差范围在100 m以内,平均误差为50 m,吸入口压力折算液面L0同样可用于分析油藏能量。目前该技术分别指导了1口井注水,2口井更换管柱注气。L0与实测液面对比曲线如图5所示。

图5 L0与实测液面对比示意

3 结束语

稠油电泵井下监测技术提供了电泵系统的监测和保护,可实现井下参数的实时监测,为电泵机组的工况诊断提供数据支撑,对电泵井的优化调整、平稳运行至关重要。通过1年的现场试验,技术经验主要有以下几个方面:

1)采用该传感器可以降低油井异常处理时间,减少产量损失,提高生产时效。

2)该传感器可以实时间接监测液面,解决了电泵井无法测液面与关井后连续测量费用高的问题,规模化应用可以为油藏研究提供精准的区域能量数据。

3)电机振动监测在投产初期可直观反映机组装配质量,运行平稳后可反映机组磨损及井下动态变化。

4)绕组温度与吸入口温度可反映电机散热状况,指导电泵系统选型设计。

5)泄漏电流不仅能推算机组绝缘性能,协助绝缘低、高危井的重点治理;同时能预测机组运行寿命,主动提前安排修检泵可降低异常占产。