敞开式TBM精准调向方法研究

李 军

(中铁十八局集团隧道工程有限公司,重庆 北碚区,400700)

引言

随着我国大规模基础建设,公路、铁路、地铁、水利水电隧洞等重大工程越来越多,TBM法施工优势在长大隧洞施工领域日益突显。TBM施工中,掘进方向的控制与施工安全、质量、进度有着直接关系[1]。

本文通过总结、研究以往多台敞开式TBM操作经验,介绍TBM调向的基本方法,不断提高隧洞开挖精度,减少了TBM开挖误差导致的施工质量问题,从而降低施工成本,消除安全隐患。

1 方向控制的重要性

方向控制是TBM操作的一个重要部分,规范的TBM调向可最大限度保持TBM始终处于合理的姿态,减少滚刀的损坏,保持机器的轴线和坡度,减少设备震动,洞壁光滑平顺。不正确的调向可能导致设备损坏、开挖隧洞蛇形、卡机等现象出现[2]。

可见,严格控制TBM掘进方向,规范调向步骤,精准调整TBM掘进姿态至关重要。过度或不规范的调向操作会产生以下不良后果:

(1)洞壁凹凸不平,严重时会造成隧洞开挖轮廓蛇形,TBM和材料机车行驶轨道高低起伏、左右摆动,行车安全和速度会受到明显影响而降低效率,增大设备运行风险;甚至会造成TBM后配套与洞壁干涉,导致无法正常通过[3]。

(2)因受力过大而使得边滚刀轴承、刀圈、密封损坏,增加刀具成本、占用掘进时间。

(3)造成TBM刀盘、主轴承、刀盘铲斗前缘与挡渣环的损坏,一旦重要结构件出现故障,可能需要长时间停机进行修复,增加成本、延误工期[4]。

(4)导致TBM卡机,掘进速度缓慢,降低施工效率,单纯增大推进压力和流量可能导致设备损坏。

2 TBM调向

正确的调向是指TBM保持正确的姿态和方向掘进,隧洞实际中线与设计轴线的水平误差、垂直误差始终处于规范允许的范围内,洞壁的任何部位不会因TBM调向而出现台阶[5]。

2.1 TBM调向机理

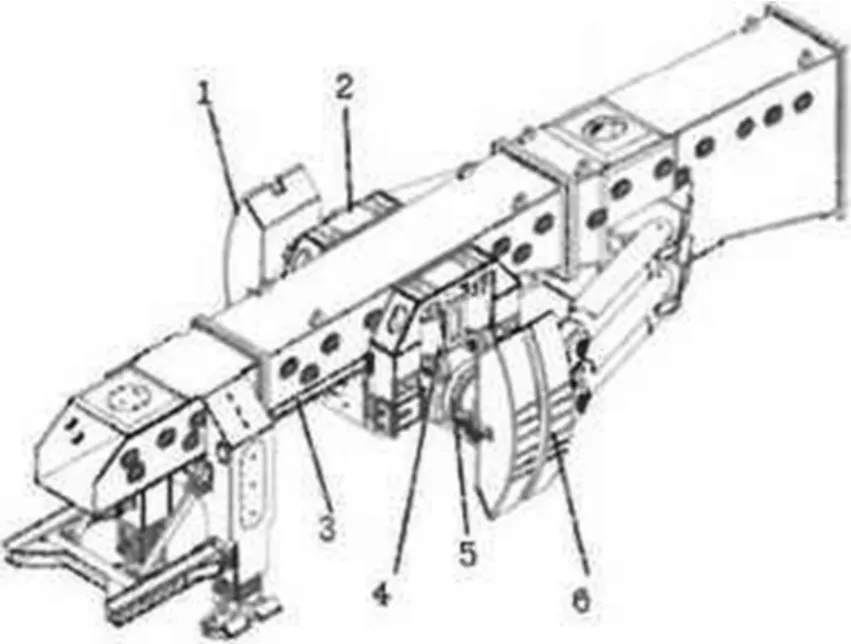

如图1所示,敞开式TBM掘进过程中,前部由底护盾提供支撑,底护盾始终作用于隧洞底部;后部由撑紧洞壁的撑靴提供支撑,最终由撑靴和鞍架总成来为TBM主梁提供支撑与导向。

图1 TBM主机结构

如图2所示,TBM鞍架呈“凹”型结构,其将TBM主梁和撑靴联为一体。主梁后段两侧对称装有一对导轨,导轨正好穿插在鞍架内侧的滑槽里,此结构既保证鞍架对主梁提供支撑力,又不影响掘进时主梁与鞍架的相对位移。撑靴油缸通过4根竖向扭矩油缸悬挂在鞍架上,撑靴扣装在撑靴油缸两端球头上,另外鞍架内部装有“十字销”结构,“十字销”结构将撑靴油缸和鞍架用螺栓连接。TBM机头水平或垂直调向是通过主梁后段水平或垂直反方向移动实现的;左右两侧撑靴油缸伸出量差值变化实现鞍架水平移动,两侧扭矩油缸的伸缩实现鞍架上下移动或旋转,最终鞍架带动主梁后段水平、垂直移动或旋转。TBM掘进时,两侧撑靴油缸处于伸出状态,撑靴撑紧隧洞壁,调向所用力由撑靴依次传递给撑靴油缸、鞍架、主梁、机头架、刀盘,撑靴球头和十字销轴圆球结构保证鞍架在所有平面内自由移动。

图2鞍架总成结构

通常,TBM上会安装激光导向系统,该系统将导向结果传送至操作室内显示器上,操作手根据导向系统提供的TBM姿态、实际掘进轴线与隧道设计轴线的偏差值,适时、适量调整TBM掘进姿态,进行纠偏,从而控制掘进方向[6]。以下从水平调向、垂直调向、滚动角调整、护盾的使用四个方面简单介绍TBM调向方法。

2.2 水平调向

水平调向是指TBM刀盘向左或向右改变方向,调向并非直接移动刀盘,而是以底护盾为支点,通过移动主机尾端实现刀盘水平方向轻微旋转,改变其前进方向,TBM继续向前掘进时滚刀将沿新轨迹破岩,最终实现调向[7]。

TBM操作在操作室内完成,操作台上安装多个实现不同功能的按钮,水平调向具体操作如下:水平调向通过“侧向调向按钮”实现,如果想TBM向左调向,则按下向左调向按钮,此时左侧撑靴油缸向外伸出,右侧撑靴油缸向内收缩,两侧撑靴油缸位移差值的改变,导致撑靴油缸带动鞍架整体向右微量移动,继续掘进时TBM会向预定方向偏移,最终实现机头向左调向。反之,如果按下右向调向按钮,则机头向右调向。

水平调向过程中,并不能过量使用侧向调向控制器。如果短时间内调向过量,会导致不可弥补后果:

(1)短时间内连续大位移调向,会导致边滚刀额外负荷过大或与岩壁碰撞而损坏。

(2)渣斗前缘与未切削岩壁的碰触而快速磨损。

(3)鞍架处任意两只斜对角缓冲垫降至最低位,过度的应力被传至十字销耳轴及其底架,导致撑靴鞍架故障或撑靴油杆损坏。

TBM调向分为掘进调向和换步调向,掘进调向需在刀盘旋转状态下完成,为避免调向时刀盘滚刀受侧向、推进综合压力造成过负荷损坏,调向前应停止推进,保持刀盘空转,点动“高压退刀盘”按钮,保证推进压力释放至20Obar以下,然后遵循以下调向限制要求完成调向[8]:

(1)水平调向,边刀单次位移不超过3mm。

(2)进行下一次调向之前,至少应掘进25mm,这样边滚刀有足够的时间和距离在第二次调向中增加附加载荷前开挖出新的路径。

(3)掘进距离在254mm以内时,边刀的位移不允许超过13mm,这样可以避免刀座或刀体接触岩壁而造成损坏。

(4)掘进距离在915mm以内时,边刀的位移不允许超过25mm。这样可以保护铲斗,避免其接触原始围岩而导致快速磨损。

(5)随着边滚刀的磨损,滚刀和铲斗的间隙由于掘进直径变小而减小。上述限值也应相应减小。因此,如何控制单次调向的位移量、调向的强度、频度,至关重要。

2.3 垂直调向

垂直调向是指TBM主机向上或向下改变方向,同样以底护盾为支点,通过抬高或落下主机尾端实现刀盘向上下轻微旋转,刀盘驱动时滚刀将新轨迹掌子面的岩石切落,最终实现调向。

垂直调向具体操作如下:垂直调向通过“扭矩油缸伸缩按钮”实现,如果想TBM向上调向,则同时按下左右“扭矩油缸缩回”按钮,左右两侧共4根扭矩油缸同时收缩,鞍架带动主梁后段相对撑靴油缸向下移动,最终实现机头向上调向;反之,如果同时按下“扭矩油缸伸出”按钮,鞍架带动主梁后段相对撑靴油缸向上移动,最终实现机头向下调向。

垂直调向同水平调向相同,调向前应停止推进,保持刀盘空转,点动“高压退刀盘”按钮,保证推进压力释放至20Obar以下。而且TBM主机机头、机尾俯仰角不宜过大,否则鞍架处前后斜对角缓冲垫降至最低位,过度的应力被传至耳轴及其底架,导致撑靴鞍架故障或撑靴油杆损坏。垂直调向,同样需要遵守水平调向时位移限制要求。

2.4 滚动角调整

滚动角是TBM掘进过程中掌子面对刀盘的反作用力造成机身旋转一定的角度。机身旋转角度与刀盘的旋转方向有关,刀盘采取顺时针或逆时针旋转方式掘进由刀盘内部接渣斗的结构决定,敞开式TBM普遍采用顺时针旋转刀盘掘进,如此,TBM主机会向逆时针轻微旋转,即产生滚动角。

滚动角过大对TBM机身危害很大,如果在掘进过程中滚动角过大,会造成撑靴球头扣件螺栓剪断、连接桥与主机连接管线扭曲、撑靴油缸旋转损坏十字轴组件等。所以,掘进过程中,必须调整设备滚动角,补偿岩壁对设备的反作用力。

调节滚动角具体操作如下:将左、右两侧扭矩油缸伸缩按钮同时向不同方向按下,即可旋转设备。掘进时,同时按下“左侧扭矩油缸伸出”按钮和“右侧扭矩油缸收缩”按钮,实际表现为左侧鞍架抬高、右侧鞍架下降,即可顺时针旋转主机,缩小滚动角。

滚动角调整目的是保持TBM以水平姿态进行掘进,滚动角调整是根据设备实际倾斜情况实时完成的,如果未及时调整,可能导致滚动角持续增大,造成设备损坏。而滚动角调整不可急于求成,一次性调整过量,可能会造成鞍架部分组件损坏,应循序渐进完成,有规律地缩小差值。

2.5 护盾在方向控制中的作用

敞开式TBM护盾分为底护盾、顶护盾、侧护盾和搭接护盾,搭接护盾分布在顶护盾和左右侧护盾之间,顶护盾和侧护盾上安装有支撑油缸,在侧护盾和底护盾之间各安装一根楔块油缸和楔块结构,组成护盾系统。

护盾在TBM掘进时起着支撑作用,掘进时顶护盾和侧护盾伸出至隧洞壁,减小掘进震动造成的设备影响或损坏,掘进时顶护盾压力控制在15~35bar之间,既减小掘进过程中竖向冲击力,又能保证掘进时顶护盾一直支撑顶部围岩,防止塌方造成设备损坏或人员伤亡;掘进前,侧护盾先伸出撑紧洞壁,然后伸出并撑紧楔块油缸,最后点动收回侧护盾按钮,释放侧护盾油缸压力,最终楔块油缸压力保持在150~180bar之间,护盾油缸压力趋近于Obar,此方法既保证护盾贴紧洞壁减小设备震动,又能保证护盾与洞壁摩擦力最小,减少掘进推进压力抵消摩擦力的资源浪费。掘进时及时调整护盾压力,不但可以防止护盾与洞壁间隙过大导致边滚刀快速磨损,又能防止掘进轮廓的变小卡住TBM。

护盾在调向时提供了反作用力支撑点,护盾将直接影响掘进目标及方向与预期线路的相互关系,隧道试掘进开始,顶护盾和侧护盾均应伸展至与隧道理论直径等同的位置,不规范使用侧护盾可能导致刀圈过度磨损、刀具过早损坏、铲斗前缘磨损以及掘进线路与坡度误差等。如果一侧护盾的伸展程度超出另一侧,就会造成边刀实际行进路径上的误差,导致掘进方向偏移。例如,右侧护盾液压缸较左侧护盾多伸展10mm,则实际上,由于侧护盾是紧贴已开挖隧洞壁的,所以设备会被挤向左侧一些;因此,已开挖隧洞中心线与边刀也要向左偏离隧道实际中心线一段大致等同的距离,TBM将掘出一条向左偏移的隧道。

如果左右侧护盾均回缩至某个使其与隧道壁相脱离的点位,则设备将在掘进通路中处于松脱状态,设备将出现振动,并引发刀圈磨损与刀具过载,且会失去侧向调向移动中的反作用力点。如果两侧护盾油缸盾压力过大,导致洞壁与侧护盾的摩擦力,消耗一部分推进压力,降低了掘进速度。因此,使用全新的边刀圈时,应将侧护盾置于“零”位,随着掘进时滚刀正常磨损,不断调整护盾。

3 注意事项

(1)使用新的边刀刀圈时,TBM开挖直径比磨损到极限时大30mm,因此隧洞开挖轮廓大致会有10mm的超挖。因此,为保持预定坡度,设备的水平中心线必须稍稍上抬以弥补超挖。而随着边刀逐渐磨损,所需的补偿量也会逐渐减小。

(2)垂直或水平调向时,应停止推进,保持刀盘空转。

(3)有时需要根据隧道中心线重新定位撑靴,此动作须在刀盘静止状态下完成。首先伸出后支腿,依靠底护盾和后支腿承受TBM主机重量;然后回缩撑靴使之脱离洞壁,再通过调整撑靴油缸、扭矩油缸,根据隧道实际中线准确定位撑靴。

(4)禁止使用护盾强行调向,否则易造成设备损坏。

4 结语

本文通过总结以往TBM操作经验,分析TBM调向出现的问题,研究了敞开式TBM精准调向方法,通过严格控制TBM掘进方向,减少了设备损坏情况,降低了刀具成本,提髙了TBM施工效率,提高设备完好率和利用率,为以后TBM施工提供支持。