前坪水库防渗墙自行式液压钢模台车施工技术

韩宏雷,刘俊杰,董绍碧

(河南省水利第一工程局,450016,郑州)

前坪水库主坝采用黏土心墙砂砾(卵)石坝,坝基采用C25 钢筋混凝土防渗墙进行防渗处理,防渗墙厚度1 m,抗渗等级 W8,弹性模量 2.8×104MPa。 防渗墙分为坝基防渗墙与坝体防渗墙两部分,坝基防渗墙底部深入基岩内至少1 m, 桩号为 ZB0+246~ZB0+732; 坝体防渗墙顶部插入黏土心墙高度为7 m, 桩号为 ZB0+220~ZB0+760。

根据施工组织安排,坝基防渗墙导墙以上需再浇筑高3 m 坝体防渗墙,因工期紧、任务重,大坝工程项目部将坝体防渗墙分10 m 跳仓浇筑,每隔10 m 设2 m 后浇带。为加快施工进度、减少人工投入、实施机械化作业,项目部制作3 套自行式液压钢模台车。

一、钢模台车设计和安装

1.设计参数

自行式液压钢模台车具有自动行走、立模、脱模功能,衬砌表面光洁度高,衬砌速度快的特点。 根据施工安排,两套台车按10 m 设计,再设计一台 2.2 m 的简易台车。其中,10 m 台车是以组合式钢结构门架支撑大型钢结构模板系统,电动机驱动行走机构带动台车行走,利用液压油缸和丝杠调整模板到位及脱模。 2.2 m 简易台车采用人力推动行走,采用千斤顶和丝杠调整模板到位及脱模。

钢模台车主要技术参数为:台车每模浇筑长度10 000 mm, 截面尺寸4 000 mm×4 000 mm,台车行走速度6 m/min, 单边最大脱模量 150 mm,水平调整量 150 mm (单边), 系统流量23 L/min, 系统工作压力 16 MPa,轨中心距3450 mm±10 mm,油缸最大行程: 升降油缸和水平油缸分别为300 mm 和 200 mm。

2.钢模台车构件

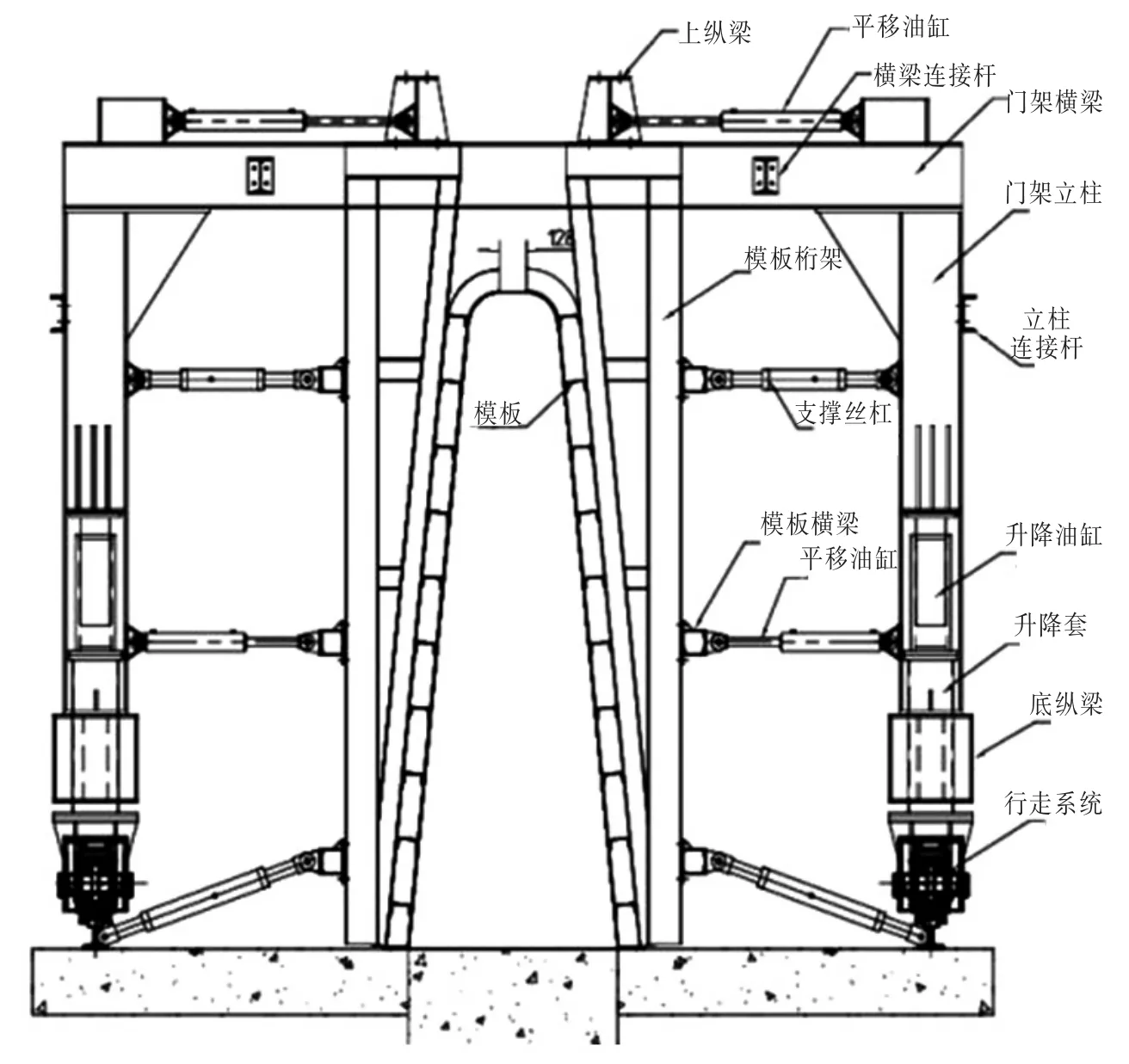

钢模台车由模板总成、 门架总成、升降系统、液压系统、平移系统、支撑系统和行走系统等组成。

模板总成由模板、模板桁架和模板通梁组成。 模板面板采用6 mm 钢板,背肋采用#10 槽钢。 桁架采用#12槽钢和#16 槽钢双拼组焊而成。 模板通梁采用#16 槽钢双拼。

门架是整个台车的主要承重构件,它由横梁、立柱、连接杆件及底纵梁通过螺栓连接而成,各横梁立柱及纵梁之间通过连接梁及斜拉杆等连接, 整个门架保证有足够的强度、刚度及稳定性。 门架横梁和立柱采用300×300 H 型钢, 底纵梁采用钢板焊接,连接杆件采用#16 工字钢。

升降系统由升降套、套芯和液压缸组成,通过液压泵站和多路阀来完成台车的升降动作。

液压系统由液压泵站、 液压缸、液压管和多路阀组成。 一个液压缸配一个操作手柄,这样便于台车的立模位置准确。

平移系统由上纵梁、平移油缸和丝杠组成。 通过操作多路阀上平移油缸手柄, 操纵油缸的伸出与收回,带动上纵梁的里外移动,进而完成模板的合模与开模。

支撑系统由丝杠和油缸组成。 油缸将模板调整到位后, 用丝杠顶住,以防止油缸内漏造成跑模。

台车行走机构由两个主动行走机构及两个从动行走机构组成。 行走机构与门架底梁相连,电机功率为2×5.5 kW。

3.钢模台车组装

轨道安装。 轨道采用 43 kg 轨,混凝土地面找平后,直接将轨道铺在混凝土地面上,轨道左右两边在混凝土地面上打锚筋将轨道固定牢固。 轨道中心距离3 450 mm。

钢模台车组装。 轨道固定好后,在轨道上放行走系统, 依次将底纵梁、门架、门架斜撑安装好,组成一个门架体系。 将上纵梁装在架体上面,模板系统安装在上纵梁上。

安装模板支撑系统。 按照液压布置图安装液压缸、液压管,把支撑丝杠挂在相应的位置。

电气布线。 钢模台车液压系统及行走系统按设计图纸及规范要求布置线路。

二、钢模台车的应用

钢模台车在防渗墙导墙顶面进行设立(见图1)。 利用导墙作为现浇部分的下部模板,在现浇部分浇筑完成后拆除。

点动台车行走按钮使台车行走至分仓浇筑位置, 启动液压电机,分别操纵平移油缸控制阀的手柄,使左右两侧模板调整到预定的位置,分别再操纵升降油缸控制阀的手柄使模板降到设计高度,模板就位,关闭液压泵电机,把支撑丝杠支撑到位并顶紧。 对地丝杠和轨道顶紧,台车达到浇筑状态。 测量人员对模板尺寸进行校核,质检人员采用拉线对模板平整度进行检验。

台车两端堵头模板采用木模板,钢管围檩固定牢固,对模板缝隙进行堵塞。 混凝土在浇筑过程中应随时检查丝杠,防止丝杠松动造成跑模。浇筑完成之后, 必须让混凝土凝固一定时间才能脱模。脱模按以下步骤进行:

第一步,拆掉侧向丝杠、对地丝杠和堵头板。

第二步,启动液压系统,操作手动换向阀手柄,控制侧向油缸,使钢模台车模板脱离衬砌面。 油缸收缩时,必须分次收缩,切忌一次性强制脱模。 油缸收缩行程为50~200 mm。

图1 钢模台车应用示意图

第三步, 操作手动换向阀手柄,控制升降油缸。 使钢模台车钢模板面全部脱离地面。 油缸顶升时,必须分次顶升,切忌一次性强制脱模。 油缸顶升行程为100~250 mm。

第四步,钢模台车脱模之后启动行走电机即可行走。 行走时要注意以下几点:

①钢模板台车必须完全静止后,才能换向行驶。

②当轨向坡度过大,而导致台车行驶打滑时, 可洒些干细沙到轨面上,以增大黏结力,避免打滑。

三、结 语

前坪水库地下防渗墙施工导墙及平台、基础施工铺设的轨道为钢模台车应用创造了施工条件。 防渗墙钢模台车的使用避免了传统施工方法对拉丝孔的处理, 保证了抗渗效果。钢模台车的使用提高了施工效率,并大大提高了混凝土施工质量。