路面材料导热系数ASU圆柱体试样测试法改进

耿巍,郑冬,钱振东,赵尘

(1.南京林业大学土木工程学院,南京 210037; 2.南京交通职业技术学院,南京 211188;3.东南大学智能运输系统研究中心,南京 210096)

路面材料在恶劣温度环境下极易出现温度应力集中和温度变形等现象,从而导致路面结构出现车辙、开裂及疲劳破坏等病害,严重影响了路面结构的使用性能和服役寿命[1]。除了太阳辐射、气温变化等人为无法控制的外界影响条件外,调节路面材料的热物理参数是改善路面温度效应和温度应力的有效途径之一[2-3]。

路面材料的热物理参数一般包括有导热系数、比热容、反射率、密度和发射率等,其中导热系数尤为关键[4-5]。目前,国内外研究学者从导热系数入手,通过改变路面材料的导热系数,如使用导热系数较低的集料或热阻粘封层等,形成一系列热阻式路面结构形式,进而达到缓解城市热效应及路面材料温度敏感性的目的[6-8]。通常,路面材料导热系数的获取方式主要有理论预估法和实测法[9-10]。其中,理论预估法由于无法较好地考虑环境温度及湿度对导热系数的影响,存在一定的使用局限性[11-13]。而实测法则主要是借鉴非金属固体材料的相关测试方法,如防护热板法,其缺乏对路面材料特性的反映,测试结果相差较大,可比性差,且测试试件难于成型[14-16]。Carlson等[17]在亚利桑那州立大学(Arizona State University,简称ASU)提出了ASU圆柱试样法。该方法是一种使用圆柱形试件来检测路面材料导热系数的试验方法,结果表明该测试方法能够适用于路面材料导热系数的测试,且具有较好的精度及可重复性。但是,该测试方法仍存在内孔出口位置难以控制、填充的导电浆料难以使用、试验空间有限及试验操作相对复杂等实际问题。Morris[18]对上述试验方法进行改进,主要包括扩大内孔孔径、采用硅橡胶海绵垫作填充物、设计热电偶固定V形支架及设定恒温试验环境等措施。试验结果表明,改进的ASU圆柱试样法在典型材料导热性数测定中表现优异,但仍存在硅橡胶海绵垫压缩导致本身导热系数变化、V形支架难以维持热电偶多触点均匀接触等问题。基于此,本研究考虑到试样可操作性、测试结果准确度等因素,对ASU圆柱试样法进行进一步改进和简化,以期提高ASU圆柱试样法的准确度和可重复性,为路面材料导热系数的测量及路面结构温度场分析提供可靠的依据。

1 ASU圆柱试样法改进

1.1 ASU圆柱试样法测试原理

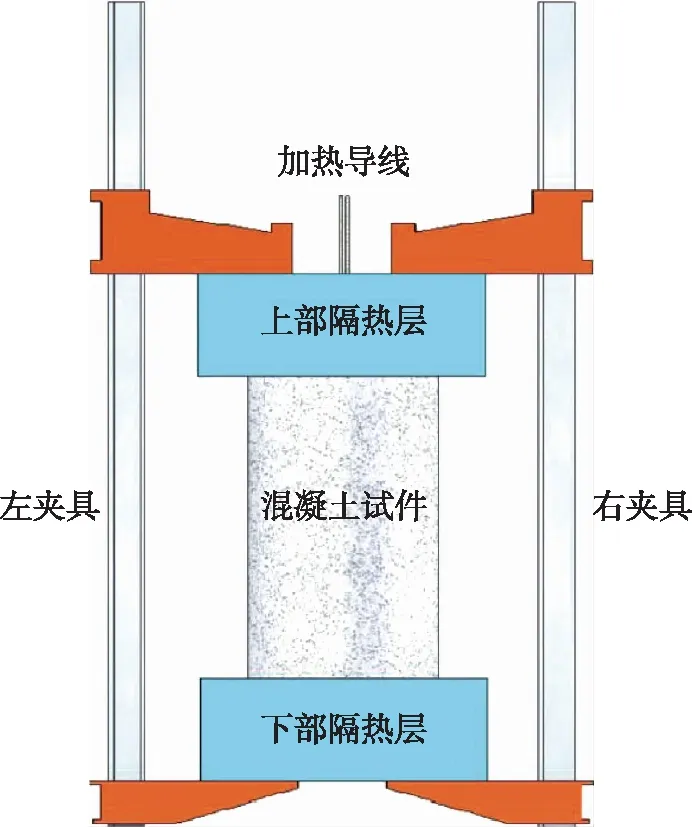

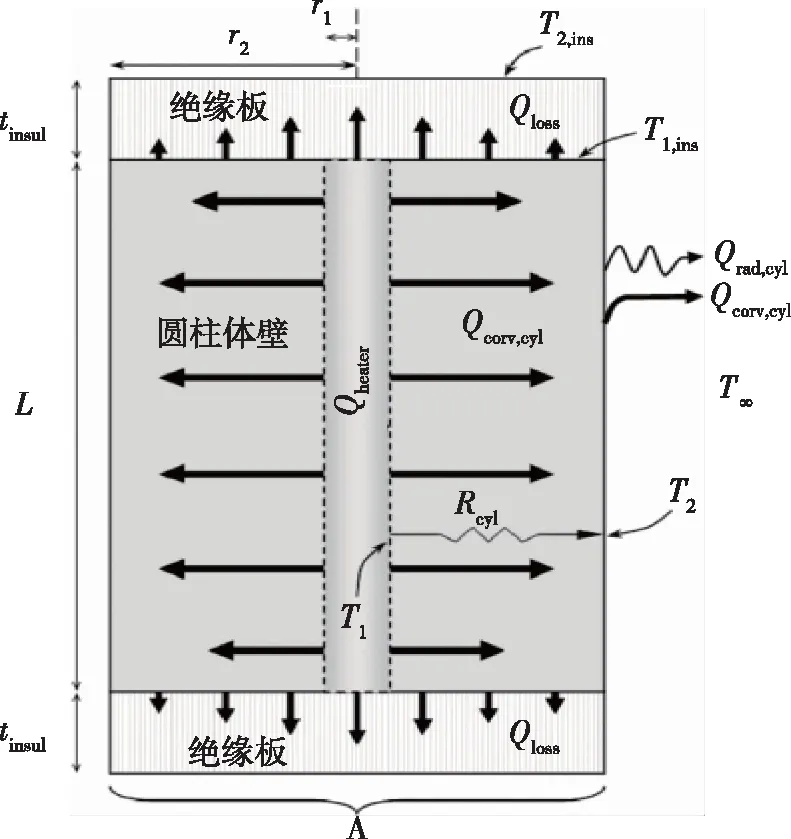

ASU圆柱试样法是根据傅里叶热传导定律,以路面性能试验常用的圆柱形试件内部形成圆筒壁一维稳态热场计算出材料导热系数的测试方法,试验装置示意图如图1所示。所用圆柱形试样按照路面材料力学性能实验要求在道路现场钻芯获取或在实验室成型制备,其直径为0.1 m,高度为0.15~0.20 m。该试验方法通过向试样中心径向钻取直径为0.013 m的孔洞,在孔中放置一个直径为0.01 m的棒式加热器作为中心热源。此外,通过在试样顶部和底部设置厚绝缘体形成热隔离,以确保上下两端的热损失进一步减少。基于此,试样在径向上可以形成从内孔到外圆一周的一维稳态热能流。最后,通过孔洞内和圆柱体表面放置的热电偶测得的温度差值以计算试样的导热系数。试件热传导原理图如图2所示。

图1 ASU圆柱试样法试验装置示意图[17]Fig. 1 Schematic diagram of ASU cylinder test device

图2 ASU圆柱试样法试件热传导原理图[17]Fig. 2 Heat conduction principle diagram of ASU cylinder specimen method

导热系数计算公式如式(1)[17]:

(1)

式中:k为导热系数,W/(m·℃);V为试验结束时电压记录值,V;I为试验结束时电流记录值,A;kinsul为上下绝缘层的导热系数,本试验采用聚苯乙烯泡沫塑料,其导热系数为0.03 W/(m·℃);tins为上下绝缘层的厚度,m;r1为圆柱试样中心孔洞半径,m;r2为试件截面半径,m;T1,ins为热电偶在绝缘层与试样接触界面上测定的温度,℃;T2,ins为热电偶在绝缘层暴露于空气一侧测定的温度,℃;T1为试件中心孔洞的平均温度值,℃;T2为试件外表面的平均温度值,℃;L为试件的高度,m。

1.2 ASU圆柱试样法试验优化

通过分析ASU圆柱试样法原理,考虑ASU试验方法的可操作性和测量准确性等因素,提出以下改进及优化方法:

1)将试件现场取样高度设置为0.13 m,去除试样上下表面不规则部分,以减少试件尺寸不规则对试验的影响,利于试验布置和试验中试件热传导达到稳定状态,从而减少试验总时长。

2)减小试件径向钻孔直径为0.005 m,从而增加热能在径向上的传导长度。

3)采用更牢固和更易操作的橡胶固定试件表面的热电偶。一方面,橡胶固定带的弹力可以确保在没有外界特殊结构的情况下,热电偶尖端能与试件外表面之间充分接触;另一方面,橡胶固定带可以将实验室空气温度对热电偶尖端的影响隔离开来。

4)采用有机砂和蒸馏水代替导热膏或硅橡胶海绵垫以填充孔洞中加热棒与试件内壁之间的空隙,可有效消除导热膏因温度过高黏稠而造成填充操作困难,避免导热膏在试验后难以清理带来的试件污染;消除了因硅橡胶海绵垫导热系数低,造成加热棒温度过高而产生的加热故障等问题。

2 路面混凝土导热系数试验

采用导热系数较小的[0.42~0.46 W/(m·℃)]超高分子量聚乙烯材料校正改进ASU圆柱试样法的准确度,并与原ASU圆柱试样法测试结果进行对比,以分析本研究提出的改进型ASU圆柱试样法的优化效果。

2.1 试验前准备

1)试样处理:将直径为0.1 m的试样两端表面粗糙部分打磨平整至0.13 m高。在处理后的试样径向中心位置钻取直径为0.01 m的孔洞,保证孔洞在径向中心位置。

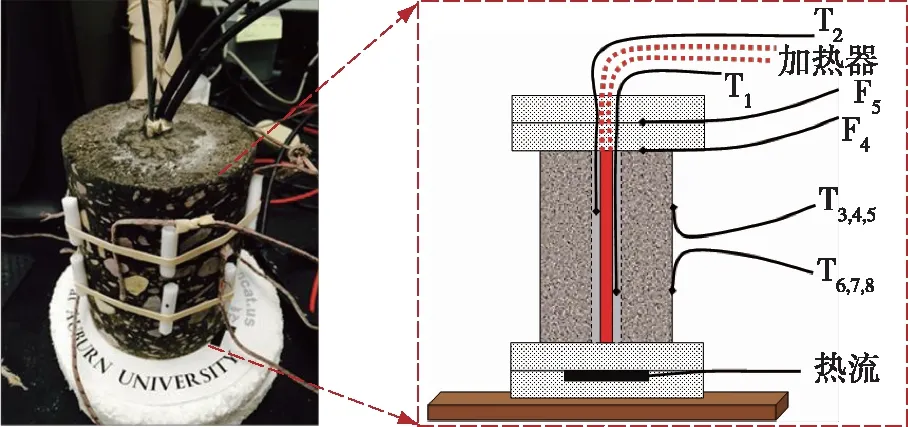

2)孔洞内装置安放(图3):将加热棒在孔洞中固定,并将温度传感器T1和T2固定在孔洞与加热棒之间的间隙中,分别距试件上下表面0.04 m;然后,分多次用干燥的细砂填满加热棒与孔洞间的空隙,同时采用柔软的木槌从试件顶部和外部轻轻地敲打,直至空隙被填满;最后,在室温下用注射器将蒸馏水逐滴地从顶部注入中心孔洞的细砂中,直至2 min内细砂不吸收水分为止(沥青混凝土试件需4 g蒸馏水;水泥混凝土试件需6 g蒸馏水)。

图3 改进ASU圆柱试样法试验布置示意图Fig. 3 Schematic diagram of test arrangement of improved ASU cylinder specimen method

3)绝缘层及上层传感器安放(图3):采用直径0.15 m、厚0.05 m的泡沫塑料作为绝缘层材料。在下层绝缘层,将试件安放在两个泡沫塑料上;在上层绝缘层,两个泡沫塑料在中心位置切一个小楔形口,将第一层泡沫塑料置于试件上方,通过楔形口安置好加热棒和T1、T2的导线并补回楔形小块;然后,将第2层泡沫塑料通过楔形缺口加放在其上并同样补回楔形小块,使两层楔形缺口180°错开,并确保在绝缘层的中心导线引出位置没有空隙;最后,将温度传感器F1放置在试件和第一绝缘层之间,将温度传感器F2放置在两个绝缘层之间,并压制重物放在上部绝缘片顶部,以使试件与顶部和底部绝缘片紧密稳定地接触。

4)外壁传感器安放(图3):用标记笔将试件外壁圆周的中心标记出6个等距点(间距约0.05 m),采用两个橡胶固定带分别紧绕在距试件上下表面0.04 m的外壁圆周上;然后,将温度传感器T3~T8分两组各自固定在试件与橡胶固定带之间,其中T3~T5每隔1个等距点固定在上层橡胶固定带处(各自相距约0.1 m),而T6~T8每隔1个等距点固定在下层橡胶固定带处并保证其位置与上层各温度传感器均匀错开(各自相距约0.1 m);最后,在每两个温度传感器之间的橡胶固定带下面插入两个塑料管间隔物,以保证橡胶固定带最小程度地覆盖温度传感器尖端,不影响试件热量的正常扩散。

5)装置检测:检查所有温度传感器导线与数据记录器的连接情况,检查每个温度传感器导线是否处于正确的位置。

2.2 试验过程

1)打开数据记录器并检查所有温度传感器(T1~T8,F1~F2)读数情况。试样在试验开始时为室温,所有的温度读数应一致。

2)打开加热棒,设置输入电流安培值为较低值,缓慢调高加热棒输入电流安培值达到最高,保持加热棒为50 ℃。T1和T2读取时温差应在2 ℃以内,可先使用1个试件通过试验来确定目标电流安培设置,以确保在试验中加热棒能够达到50 ℃。在线路中应连接1个电流表和电压表,以便准确地读取加热棒的输入能量。

3)每隔30 min记录T1~T8的所有温度读数并计算导热系数k值,直到k值变化差小于2%,表明已达理想热流稳态,即可终止试验。

4)当试验达到稳定状态时,记录加热棒电流值、电压值及各温度传感器的温度值,下载数据记录器的试验测试记录并按式(1)计算材料导热系数k值。

3 试验结果与分析

3.1 改进ASU圆柱试样法验证

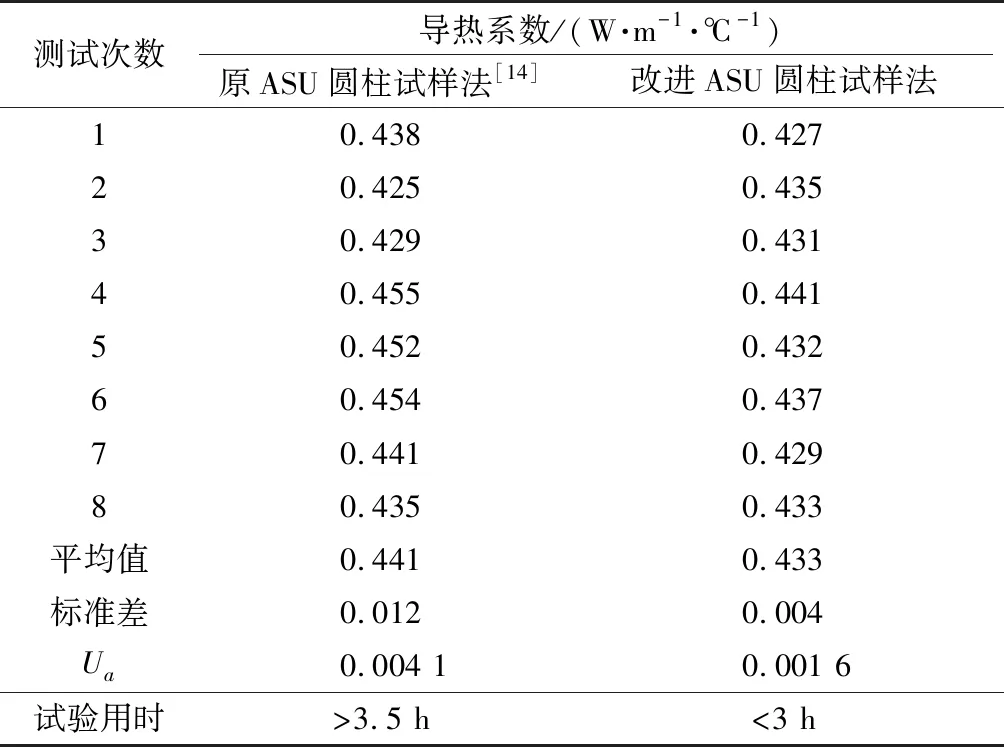

分别采用改进ASU圆柱试样法和原ASU圆柱试样法测试超高分子量聚乙烯材料温度变化,根据公式1计算其导热系数,并进行统计分析,试验结果如表1所示。其中,A类不确定度(Ua)用于评价重复性测量对试验结果的影响,其数值越小,表明测量结果质量越高,计算公式如式(2)所示。

(2)

式中:Xi为第i次的测量结果;M为测量结果的平均值;n为测量次数。

由表1可知,改进ASU圆柱试样法所得的结果均在超高分子量聚乙烯材料导热系数的真值范围[0.42~0.46 W/(m·℃)]内,且多次重复试验结果的标准差和A类不确定度均较原ASU圆柱试样法得到显著提高。表明通过改进试验设备和采用湿润的有机砂填充试样中心孔洞,能够有效降低试验中温度的损失,提高温度数据读取的精确性,改进ASU圆柱试样法的试验可重复性和试验结果准确度均得到有效改善。此外,改进ASU圆柱试样法通过降低试样高度和减小试样中心孔径,加速了试样到达温度稳定状态,试验用时较原ASU圆柱试样法得到缩短。

表1 UHMWPE导热系数两种方法试验结果对比Table 1 Comparison of test results of two methods for UHMWPE thermal conductivity

3.2 路面混凝土导热系数研究

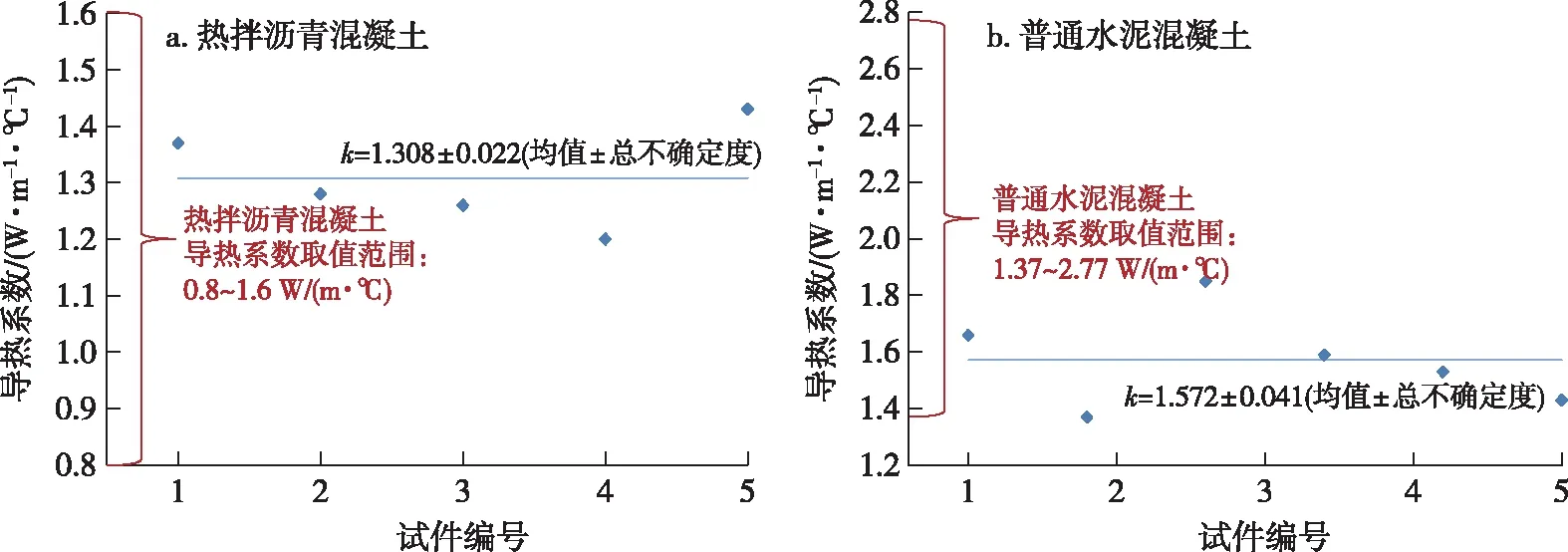

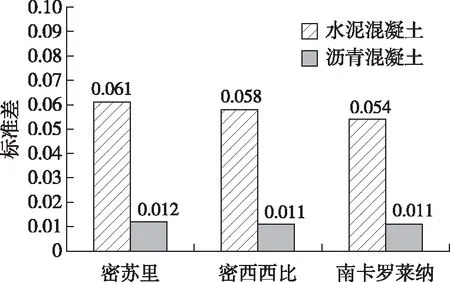

对美国德克萨斯州(Texas)的11个现场取芯试件(5个沥青混凝土试件和6个水泥混凝土试件)采用改进ASU圆柱试样法分别进行导热系数测定,试验中沥青混凝土试件和水泥混凝土试件的导热系数如图4所示。同时,对密苏里州(Missouri)、密西西比州(Mississippi)以及南卡罗莱纳州(South Carolina)的不同混凝土路面进行现场取样,并按照改进ASU圆柱试样法进行导热系数测定。各州的混凝土试件的导热系数测定标准差如图5所示。

由图4可知,水泥混凝土试件的导热系数要高于沥青混凝土试件,水泥混凝土试件导热系数多次重复试验结果的总不确定度(0.041)也明显高于沥青混凝土试件结果(0.022)。这主要是由于水泥混凝土材料的吸水率高于沥青混凝土,试验中部分热量被水分吸收,导致水泥混凝土试验结果误差结果较沥青混凝土组大,但与原ASU圆柱试样法试验结果(水泥混凝土总不确定度:0.048,沥青混凝土总不确定度:0.023)[17]相比,两种混凝土采用改进ASU圆柱试样法的试验结果均较低,表明采用改进ASU圆柱试样法的试验结果更加可靠。由图5其他3个州的沥青混凝土路面和水泥混凝土路面的导热系数测试结果也可进一步说明,采用改进ASU圆柱试样法的试验结果标准差比原ASU圆柱试样法试验结果标准差低(水泥混凝土标准差:0.062,沥青混凝土标准差:0.014),离散程度低,试验结果更加精确可信。

图4 德克萨斯州路面混凝土取芯试件导热系数Fig. 4 Thermal conductivity values of pavement specimen in Texas

图5 不同地区混凝土导热系数标准差对比Fig. 5 Comparison of standard deviation of concrete thermal conductivity in different regions

4 结 论

为提高导热系数试验的可操作性和结果准确度,在原ASU圆柱试样法基础上提出改进ASU圆柱试样法及优化方案,采用改进ASU圆柱试样法和原ASU圆柱试样法分别对已知导热系数的超高分子量聚乙烯材料以及美国4个不同州的沥青混凝土路面芯样、水泥混凝土路面芯样的导热系数进行了研究,通过分析可得出以下结论:

1)相比于原有的ASU圆柱试验法,改进ASU圆柱试样法的试验可在3 h内完成,改进圆柱体试样法测试结果的标准差较小,试验受人为和设备的因素影响降低,试验多次重复结果的离散性低,试验结果的质量和可靠性提高。

2)改进ASU圆柱试样法适用于沥青混凝土和水泥混凝土路面材料导热系数的测定,两种路面材料试验结果的标准差均在合理范围内,且明显低于原ASU圆柱试样法试验结果。比较美国4个州不同路面材料的导热系数测试结果,改进圆柱体试样法的试验用时缩短,试验方法更科学、便捷,试验结果可信度更高。

3)与水泥混凝土材料相比,沥青混凝土材料的导热系数多次测试结果的准确性更高。这主要由于沥青混凝土材料吸水率更低,使得试验中受水影响小,试验结果精确性更高。

综上表明,改进ASU圆柱试样法较原ASU圆柱试样法有较大优化,但对提高加热的工作性能及钻孔的精度仍需进一步研究,还需要对不同地区、不同设计配比的更多类型路面材料进行试验验证。