某氨基酸发酵装置工艺设计

王超(江苏省医药设计院有限公司,江苏 无锡 214064)

0 引言

在工业生产中,发酵是利用微生物的机能获得工业产品的泛称,通过微生物的培养,使某种特定的代谢产物得以大量积累,如各种维生素发酵、氨基酸发酵、酶制剂发酵、有机酸发酵、核酸发酵以及抗生素发酵等[1]。

氨基酸生产方法有水解提取法、化学合成法、微生物发酵法以及酶转化法等。微生物发酵法生产氨基酸的基本过程包括培养基配制与灭菌处理,菌种诱变与选育,菌种培养、灭菌及接种发酵,产品提取及分离纯化等步骤[2]。

本次工程设计内容为某氨基酸发酵装置的工艺设计,配合使用微生物发酵与酶转化法进行生产,对pH值与温度的精准调节,是能否获得目标产物的关键环节。该装置涉及2台主要生产设备,分别为2000L的发酵罐与5000L的转化罐。依据建设方要求,该生产装置能满足至少2个氨基酸品种的生产过程;本次工程装置的稀氨水进料方式的自控过程具有一定的实用性与可操作性;另外,发酵过程中涉及多种冷却与加热介质,如何进行精确控制与调节,本次工程的处理方式具有借鉴意义。

随着我国生物医药产业的蓬勃发展,多品种、多规模的发酵装置正成为常规的生产模式,要求使用的生产装置灵活机动,可满足多种产品的生产需求。故通过本文的详细介绍,可供类似的发酵生产装置的设计过程提供参考。

1 装置主要生产设备简介

1.1 装置主要生产设备参数

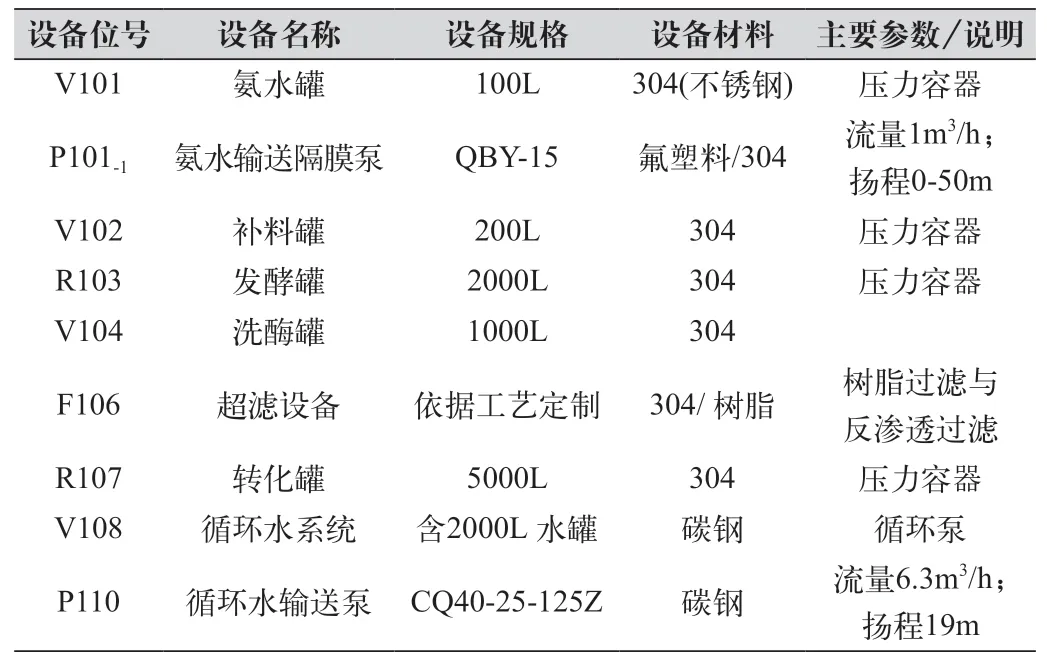

本次工程装置所涉及的各生产设备选型以生产性能稳定实用、安全可靠为原则,着重注意消声、减震;各种物料转运过程均采用隔膜泵输送或压缩空气压料,结构简单,便于清洗,主要设备参数与说明,见表1。

表1 主要生产设备参数与说明

1.2 装置主要生产设备说明

本次工程装置主要为氨基酸发酵生产装置,依据现行GB 50457《医药工业洁净厂房设计规范》的要求[3],所有的主要生产设备均选用304不锈钢,其中氨水罐、补料罐、发酵罐、转化罐及以其相连的管路、阀门等均可在线清洗、在线灭菌,满足发酵生产的要求。依据现行GB 50016《建筑设计防火规范》的要求[4],本装置所在区域确定为丙类生产区域,涉及的氨水浓度<10%。

2 工艺流程与装置平面设计

2.1 工艺流程简述

依据建设方的使用要求,在该套生产装置上能同时发酵生产A、B两个氨基酸品种,2000L发酵罐与5000L转化罐的功能可相互转换。

生产A品种使用的稀氨水由氨水输送隔膜泵送至V101氨水罐;培养基通过手孔直接加入V102补料罐。R103的发酵液通过压缩空气送至V104洗酶罐,经F106超滤设备后,进入R107转化罐,完成转化过程后,料液去后续生产过程。

生产B品种使用的稀氨水、培养基的加料与A相同。R107作为发酵罐使用,发酵液经洗酶、超滤后去R103完成转化过程,料液去后续生产过程。

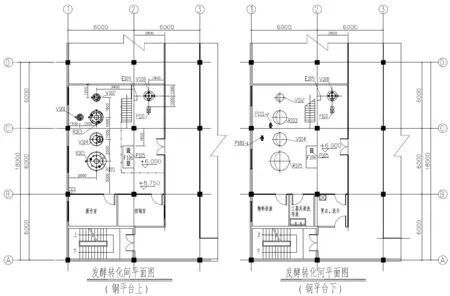

2.2 装置平面布置与管路设计

本次工程的装置位于原有车间的二层,层高为6m,为兼顾设备操作与管道布置的便利性,在车间内局部设置了2.75m高的钢平台;同时充分利用空间,在钢平台上设置操作室与控制室,钢平台下设置人员更衣、工器具清洗、物料存放等功能间,满足2010年版《药品生产质量管理规范》的要求[5]。

详细装置平面布置见图1,工艺设备平面布置图。

图1 工艺设备平面布置图

本次工程装置涉及的各公用工程管路水平布置于钢平台下0.5m处,物料管线布置位于公用工程管路与钢平台之间,钢平台上仅留必须的连接管路与阀门。经此种布置方式,管路布置整洁美观且易于检维修。因2000L发酵罐与5000L转化罐的功能可相互转换,故两个设备的公用工程管路系统完全按照发酵罐的标准进行配置,不锈钢管路相互连接,通过压缩空气进行转料。

3 自控设计说明

3.1 稀氨水进料方式的自控过程设计说明

在氨基酸发酵生产过程中需要使用稀氨水调节发酵液的pH值。

传统方式为设置氨水高位罐,将罐底出料阀门与发酵罐的pH监测仪表联锁,当pH值降低至设定的数值,打开出料阀门,调节发酵液pH值;当pH值升高至设定数值时,关闭出料阀门。此种方式被广泛采用,实际生产过程中,被调节的pH值存在着滞后,往往需要反复调节或手工调节,影响生产过程,最终可能导致产品收率下降。

本装置所生产的氨基酸品种A、B生产工艺均较为成熟,pH值的调节是生产过程中的重要环节。经与建设方讨论、沟通,采用下述方法对pH值进行分计量、定量调节:

(1)发酵罐上稀氨水进料的调节阀后设置转子流量计,同时将该进料调节阀与发酵罐的pH值监测仪表联锁,通过设定的pH值调节阀门开启度大小。

(2)稀氨水通过隔膜泵经过滤器后,接至氨水进料阀,在隔膜泵出口设置压力表,并与压缩空气(用于启动隔膜阀)进气阀联锁。

(3)生产过程中,pH值降低,进料调节阀开启,稀氨水进入发酵罐中,导致管路内压力降低,压力<0.6MPa,隔膜泵启动,将稀氨水泵入发酵罐中;当pH值升至定值时,进料调节阀关闭,导致管路内压力升高,压力≥0.6MPa,压缩空气进气阀关闭,隔膜泵停泵。

上述过程与传统方式相比,通过增加自动控制氨水输送隔膜泵的启停,实现了pH值的精确调节,可以满足实际生产的需求,该方式可为设计类似的生产装置时提供参考。

3.2 循环水系统的自控过程设计说明

本装置需要生产氨基酸品种A、B,R103与R107设备可互换使用,故涉及到上述2个设备的夹套中需要配置不同温度的介质,且随着发酵生产的进行,温度需要进行微调。鉴于此生产工况,设计2000L循环水系统一套,储水罐上配置蒸汽加热,同时在循环回水管路上配置板式换热器一台,介质为5℃冷却水。罐体上的温度计与蒸汽调节阀与冷却水回水阀联锁。通过监测循环水的温度,调节蒸汽量、冷却水量;同时在P110循环水输送泵出口处设计DN20的旁通管路返回储水罐,以确保储水罐内温度均匀,以满足发酵生产上对温度调节的严苛需求。

该设计说明见图2,循环水系统与自控过程示意图。

图2 循环水系统与自控过程示意图

3.3 其它设备的自控过程设计说明

本次装置的R103与R107同时发酵罐与转化罐,互换使用,各设备的夹套中除配置3.2节中的循环水外,还配置自来水管路,在不同生产阶段调节罐体温度。将罐体温度与夹套底部的进水调节阀联锁;同时进入夹套的自来水阀门与循环水阀门设置开关阀(手动控制),该开关阀后串联截止阀用于调节阀门开度(手动控制)。通过上述二级阀门的调控,达到更加精确控制发酵生产过程温度的目的,利于生产准确、顺利进行。

4 结语

根据我国生物医药产业当前的发展趋势,满足多品种、多规格的发酵装置正成为主流的生产装置。本文分析了某氨基酸发酵装置的设备选型、平面与管路布置和生产自控过程(涉及稀氨水进料方式的自控过程、循环水系统的自控过程以及其它设备的自控过程(主要为调节罐体温度));上述的自控过程已在该项目的生产过程中得以顺利实施。通过全文的分析与介绍,以上各种自控方式可供类似的多品种发酵装置的设计提供参考。